难导电硬脆材料喷雾电化学放电加工机理研究

2013-07-25于建元刘志东邱明波田宗军

于建元 刘志东 邱明波 王 琳 田宗军

南京航空航天大学,南京,210016

0 引言

因半导体、光学玻璃、工程陶瓷等难导电硬脆材料具有耐磨性强、硬度高等优良性能,故在电子、光学等领域得到了广泛应用[1]。但难导电硬脆材料的脆性大,采用传统机械加工方法成本高、效率低,且易产生微裂纹,从而严重影响表面质量和性能[2]。

电加工是依靠电能、热能而不是机械能实现加工的,可以加工任何硬、脆、韧、软及高熔点的导电材料,而难导电硬脆材料一般不能直接采用电加工方法加工。郭永丰等[3]研究了基于绝缘陶瓷辅助电火花加工原理在煤油中对绝缘陶瓷的电火花磨削加工,但加工效率较低。黑松彰雄[4]研究了机械电解电火花复合磨削技术,该技术能实现对非导电陶瓷的高效精密加工,但仍存在放电难以控制和电能利用率低等问题。刘永红等[5]提出了双电极同步伺服电火花机械复合磨削技术,实现了对非导电陶瓷的磨削加工,但辅助电极送给及控制系统较为复杂,导致放电状态难以精确控制。

基于电加工复合磨削出现的问题,本文提出了一种一极为开槽金属轮,另一极为紧贴工件表面的进电金属片的喷雾电化学放电加工方法,阐述了其加工原理,并构建了其传热物理模型。通过分析单晶硅、光学玻璃和氧化铝陶瓷的加工放电波形和表面微观形貌,提出了电化学放电加工加工不同类型难导电硬脆材料的加工状态及蚀除方式。

1 喷雾电化学放电加工原理

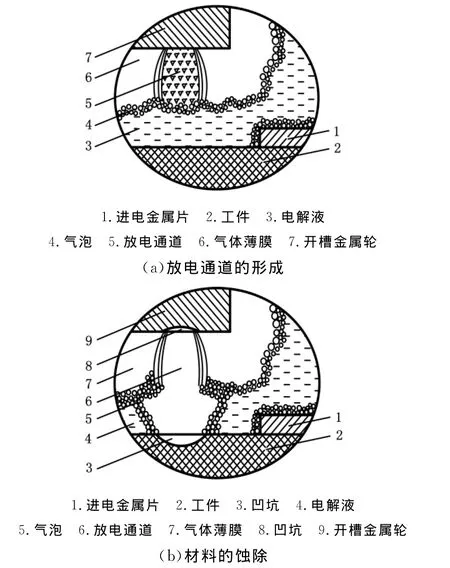

对难导电硬脆材料进行电化学放电加工时通常需要辅助电极才能达到放电目的,传统的方法是直接采用导电喷嘴作为电极,这不仅提高了对喷嘴的制作和安装要求,还要保证液流的连续性[6]。本文采用了紧贴工件表面的进电金属片作为辅助电极,其加工原理如图1所示。为了实现开槽金属轮与床身的绝缘,在开槽金属轮的两侧面夹绝缘片且在中间放置绝缘套筒。加工时,将进电金属片接脉冲电源的正极,开槽金属轮接负极,通过雾化喷嘴将电解液雾化并直接喷射到开槽金属轮与进电金属片之间。由于开槽金属轮周围空气流场的带动,其表面会附着一层空气薄膜,而电化学作用可以在开槽金属轮与电解液接触处产生氢气;当氢气泡达到一定量时便形成一层包围开槽金属轮的气体薄膜,使得开槽金属轮与电解液在短期内形成绝缘,从而达到高的电位梯度;当达到气体薄膜的击穿电压后,便引起火花放电,产生的能量穿透电解液薄膜后直接到达工件表面,工件在放电爆炸力及局部热冲击力作用下产生蚀除,同时在工件上产生的突起部位可利用开槽金属轮的机械刮磨作用加以去除。通过开槽金属轮对工件进行的电化学放电和机械力的共同作用,实现对难导电硬脆材料的加工。

图1 喷雾电化学放电加工原理图

2 电化学放电加工的传热物理模型

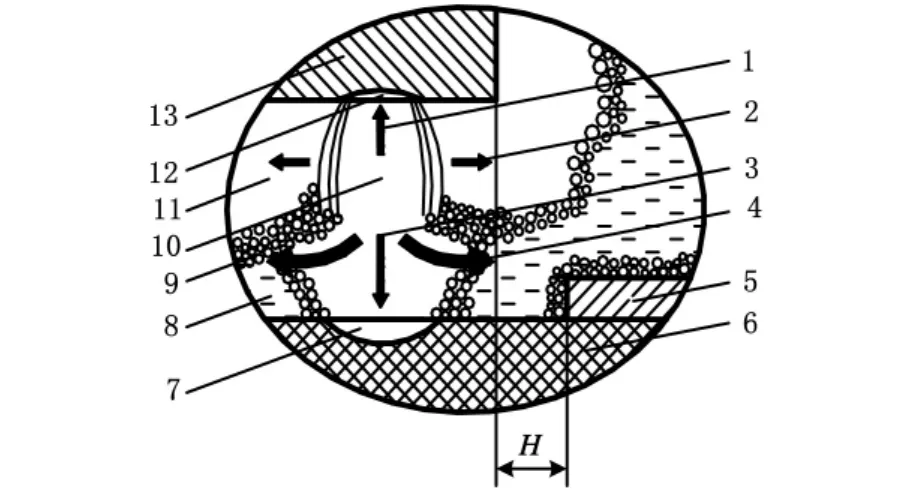

电化学放电加工的本质是开槽金属轮与周边的电解液作为放电两极,击穿两极之间的气体薄膜后产生火花放电而间接蚀除附近的工件材料,其物理过程如图2所示。当气体薄膜将开槽金属轮与电解液隔绝时,电场强度的增加使气体薄膜被击穿而引起火花放电,在开槽金属轮与电解液之间形成一个截面积很小、电流密度很高的放电通道,其局部温度可达10 000℃左右;由于进电金属片与电解液接触面积很大,其附近产生气泡的数量相对较少且很分散,故不会形成火花放电,如图2a所示。对于开槽金属轮而言,由于其高速旋转,使得放电点迅速转移,故在其表面产生的凹坑很小;而火花放电击穿电解液薄膜后部分能量直接到达工件表面,使得局部工件材料瞬时软化、熔融甚至气化,并在放电爆炸力及局部热冲击力作用下,气化和部分熔融的工件材料被直接溅射抛出,在工件表面形成微小的凹坑,如图2b所示。

图2 电化学放电加工物理过程原理图

通过对电化学放电加工物理过程的分析,可构建电化学放电加工的传热物理模型,如图3所示。

图3 电化学放电加工的传热物理模型

放电通道内的等离子体在电场力作用下高速运动,将动能转化为热能对开槽金属轮与电解液进行轰击,形成符合高斯分布的瞬时高温热源,另有很小一部分能量散失在气体薄膜中。由于开槽金属轮的旋转,部分热量被带走,使得其熔融气化区较小。当放电电流流过放电通道附近的电解液时,在其内部产生较大的焦耳热而使电解液温度上升;由于电解液导热性较好,大部分火花放电产生的能量将散失在电解液中,用于加热电解液并使其局部温度升高,部分电解液直接气化而将下部工件暴露出来,使得部分能量可直接作用于工件材料表面,并向工件内部传递而使其温度升高,使工件软化、熔融甚至气化。

由上述传热物理模型可知,放电通道内产生的能量即使再大,最终输入到工件表层的也仅仅是其中一小部分,为此要尽量减少能量的散失,尤其是要减少电解液对放电能量的吸收,并使放电能量尽可能集中在一个狭小的区域内,以实现快速稳定加工。对此,可采取以下措施和方法:

(1)采用精细雾化喷嘴实现电解液的雾化。此时的加工介质为气液两相流,气相的存在不仅可以减小电解液的体积,从而减少电解液对放电能量的吸收,还有利于开槽金属轮表面气体薄膜的快速稳定形成,从而减少电化学能的消耗,增大作用于工件的火花放电能量。

(2)优化开槽金属轮和进电金属片的结构形状与放置位置。为了使开槽磨轮具有较好的综合加工性能,一般要求开槽磨轮的断续比η=0.60~0.85,开槽数目N为16~128[7]。试验中设计的开槽金属轮结构如图4所示,齿顶直径为180mm,齿根直径为168mm,开槽数N=16。为了增大开槽金属轮周围空气的带入量,促进空气薄膜的快速形成,断续比应有所下降,试验中设计的开槽金属轮断续比η=0.56。为了增大火花放电能量密度,开槽金属轮的厚度应越小越好,试验中所用开槽金属轮的厚度为2mm。为了避免进电金属片处也产生电化学火花放电,应增大进电金属片与电解液的接触面积而使气泡分散,故进电金属片面积应尽量大,试验中采用的厚度为0.2mm。为了减少电解液中的能量消耗,开槽金属轮与进电金属片之间的距离应尽量小,试验中两金属电极水平距离H=3mm,如图3所示。

图4 开槽金属轮结构图

(3)为了充分利用开槽金属轮高速旋转时其周围的空气流场,可通过变频器实现转速可调。当转速较低时,空气薄膜形成很慢,使开槽金属轮、进电金属片与电解液一直形成回路,而主要依靠化学作用来形成气体薄膜;当转速过高时,电解液将被迅速带走而处于开路状态。因此,加工时的转速一般控制在1200~1800r/min,试验中所用转速为1800r/min。

3 试验研究

3.1 试验条件

加工时,将示波器的电压探头直接连在开槽金属轮和进电金属片上。因为试验中采用的是直流恒压电源加斩波输出方案,脉宽部分的电压几乎无变化,而电流会随着电化学放电加工的微观过程而发生变化,所以可以通过电流变化来进行加工放电波形的分析。由电化学反应:

可知,在同样条件下,氢气的产生速率为氧气的2倍,可以加速气体薄膜的稳定形成,从而有利于火花放电机率的提高,故选用正极性加工方式。试验条件如表1所示。

表1 试验条件

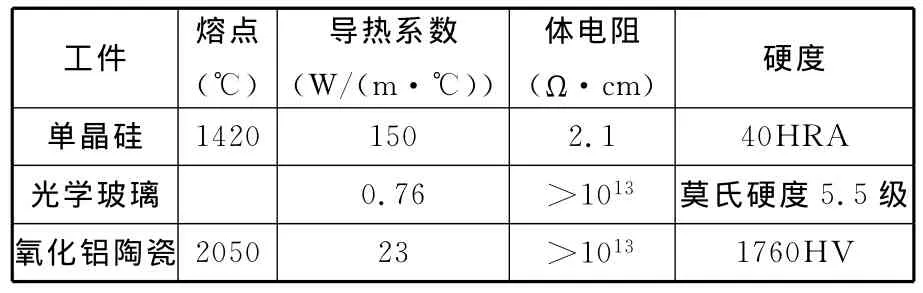

选取单晶硅(Si)、光学玻璃(SiO2)和氧化铝陶瓷(Al2O3)三种典型的难导电硬脆材料进行试验研究,材料的物理属性如表2所示。

表2 材料的物理属性

3.2 加工放电波形分析

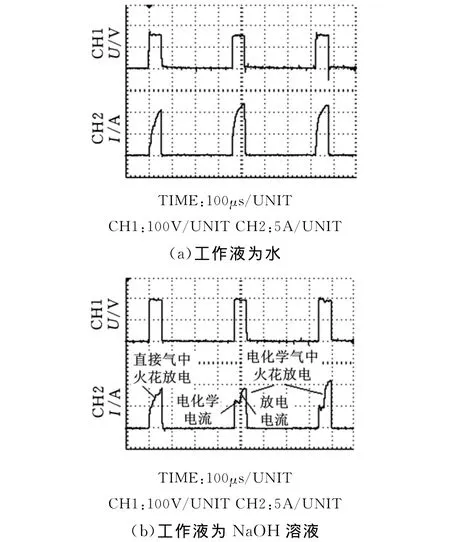

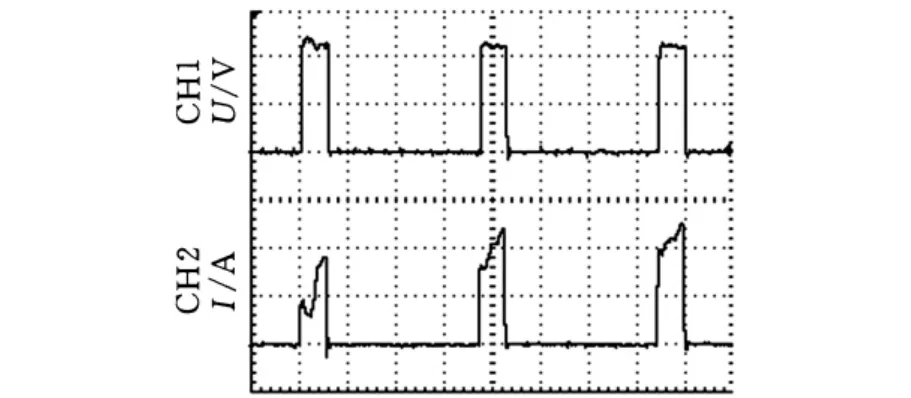

由图5a可以看出,在水中加工单晶硅时,加工状态为电火花放电。由于单晶硅具有一定的导电性,当电压较高时可以直接击穿水介质而在开槽金属轮与单晶硅之间产生火花放电,电流呈典型半导体放电的爬坡上升形式[8]。

图5 加工单晶硅的放电波形图

由图5b可看出,在NaOH溶液中加工单晶硅时,其加工状态与在水中有所不同。第一个放电波形为直接气中火花放电,其产生的原因是:受开槽金属轮周围空气流场以及上个脉冲期间电化学作用的影响,产生的气体薄膜已将开槽金属轮与电解液隔绝,导致脉冲到来时直接把电场强度最大处的气体薄膜击穿,形成气中火花放电,并使极间电阻迅速下降,电流呈爬坡式上升。第二、三个放电波形为电化学气中火花放电,其形成过程分为三个阶段:首先,由于气体薄膜不足以隔绝开槽金属轮与电解液,而NaOH溶液的导电性较好,故形成闭合回路,导致脉冲到来时电流值较大;其次,随着电化学作用产生的氢气泡增多,气体薄膜逐渐致密并隔绝开槽金属轮与电解液,导致极间电阻不断增大,此阶段的电流称为电化学电流,其值略有下降;第三,随着开槽金属轮与电解液间的电场强度不断增大,气体薄膜被击穿,形成气中火花放电,极间电阻迅速下降,此阶段的电流称为放电电流,其值迅速上升。由于在一个脉冲内既有电化学作用又有气中火花放电的加工状态,因此称电化学气中火花放电。

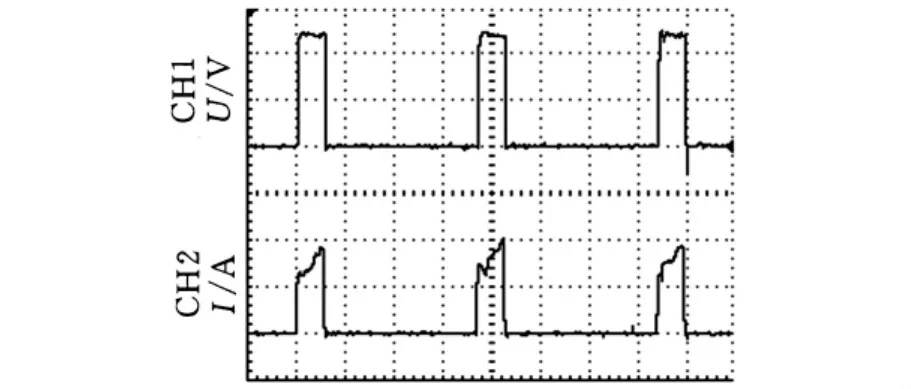

光学玻璃和氧化铝陶瓷均为绝缘体,因此只能依靠在电解液中发生的电化学作用产生气体薄膜后形成火花放电,由图6和图7可以看出,它们的加工状态与图5b在NaOH溶液中加工单晶硅的后两个加工波形类似。由于电化学作用生成的氢气泡需要经一定延时以后才能形成稳定致密的气体薄膜来隔绝放电两极,从而达到火花放电的条件,因此加工状态基本先进行两金属电极之间的电化学反应,形成一定的气体薄膜后再进行气中火花放电。由于加工时采用雾化喷液的方式,因此开槽金属轮与进电金属片之间的电化学作用处于一个非稳定状态,导致电化学电流也处于非恒定状态;此外,受开槽金属轮周期性转动的影响,开槽金属轮表面气体薄膜形成的速度和厚度均有些差异,故放电电流也有一定的波动。

图6 加工光学玻璃的放电波形图

3.3 表面微观形貌分析

图7 加工氧化铝陶瓷的放电波形图

由图8a可以看出,在水中加工单晶硅时,其表面粗糙、松散,由很多不规则的颗粒状物组成,并且有非常明显的显微裂纹。由于电火花放电时,放电通道的瞬间温度很高,已远远超过单晶硅的熔点,而单晶硅的导热性较好,故热量向单晶硅的内部继续扩展,单晶硅材料可直接被熔融甚至气化,并在火花放电产生的爆炸力及局部热冲击力作用下抛除。随着放电点的转移以及水的冷却作用,单晶硅加工区域在巨大的温度梯度作用下,导致部分熔融单晶硅材料急剧冷却,使晶核长成晶面取向不同的晶粒而形成多晶硅,并以颗粒状杂乱地分布在单晶硅表面。由于硅凝固时体积膨胀,并产生热应力,故出现明显的显微裂纹。

图8 单晶硅的表面形貌SEM图

由图8b可以看出,在NaOH溶液中加工单晶硅时,其表面较为平整,在大而浅的放电坑内有很多微小孔洞,并有少量的显微裂纹。分析其表面形成的原因是:首先,由于单晶硅具有一定的导电性,而电化学作用使得NaOH溶液的温度较高,因此强烈的电化学腐蚀作用使得单晶硅表面平整性较好;其次,由于电化学放电产生的能量要击穿一层NaOH溶液以后才能到达单晶硅表面,从而导致作用于单晶硅的能量进一步减小并很分散,故放电坑大而浅,并且由于电化学放电的区域范围较大,使得火花放电能量利用率降低,因热应力产生的裂纹较少,且部分裂纹被熔融产物填充,使得裂纹较浅;第三,在高温条件下熔融的单晶硅与NaOH溶液发生了化学反应(Si+2NaOH+H2O=Na2SiO3+2H2↑),生成的 Na2SiO3被高速旋转的开槽金属轮以及高压雾化液流冲走,故出现许多微小孔洞[9]。

由图8可以看出,对于单晶硅,无论是电火花加工还是电化学放电加工,其表面均不存在机械刮磨痕迹。分析原因是:若依靠开槽金属轮的机械刮磨作用去除单晶硅的高温软化层,而露出崭新的基体表面,虽然会加强电化学腐蚀和化学溶解作用,但开槽金属轮与单晶硅接触会出现短路或拉弧现象,进而影响火花放电作用,故加工中应尽量控制工件进给速度,防止出现开槽金属轮的机械刮磨作用。

由图9可以看出,光学玻璃表面比较平整,较为规则的颗粒四周分布很多沟壑。虽然电化学放电的能量穿透NaOH溶液后才能传导给光学玻璃,并且光学玻璃的导热性很差,但因其不是结晶态物质,没有固定熔点,在温度升高的过程中会慢慢地变软,通常软化点在600℃左右,并且温度越高,其流动性会越好,当温度达到1500℃时便会熔化,故表面光学玻璃会处于软化、熔融甚至气化状态,然后在火花放电产生的爆炸力及局部热冲击力作用下抛除。由于光学玻璃的硬脆性很好,而加工时其软化熔融区域很小,故应控制工件进给速度,尽量避免开槽金属轮的机械刮磨作用。此外,在高温条件下的部分软化层和熔融未抛除的光学玻璃材料与NaOH溶液发生了化学反应:SiO2+2NaOH=Na2SiO3+H2O,溶解物被高速旋转的开槽金属轮以及高压雾化液流迅速冲走,而使表面呈现很多沟壑。

图9 光学玻璃的表面形貌SEM图

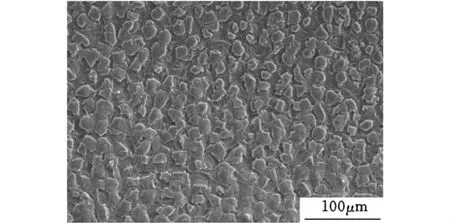

由于氧化铝陶瓷的硬度远远大于开槽金属轮,故单纯依靠机械力无法加工陶瓷;而氧化铝陶瓷的熔点很高,导热性较差,并且以共价键、离子键或其混合形式组成的原子结合力很强[10],单纯依靠电化学放电产生的能量也无法加工氧化铝陶瓷。氧化铝陶瓷为高温烧结而成,其颗粒大小不一,形状各式各样,并且分布杂乱,还有很多气孔。由图10可以看出,经电化学放电磨削加工以后,氧化铝陶瓷表面较为平整,颗粒表面覆盖着重融物。在加工过程中,利用电化学放电产生的瞬间高温对表面氧化铝陶瓷材料进行软化,瞬间放电爆炸力及局部热冲击力减弱晶粒间的结合力,从而在陶瓷表面形成软化层,此时仅需很小的机械力就可以将软化层去除,以实现延性方式的磨削加工,部分软化未抛除的材料将重新凝固覆盖在颗粒表面。

图10 氧化铝陶瓷的表面形貌SEM图

4 结论

(1)通过分析单晶硅、光学玻璃、氧化铝陶瓷的加工放电波形得出,在电解液中加工难导电硬脆材料的状态包括直接气中火花放电和电化学气中火花放电,并以电化学气中火花放电为主。

(2)通过分析单晶硅、光学玻璃、氧化铝陶瓷的表面微观形貌可知,对于硅等半导体材料,主要依靠电化学腐蚀、电化学放电和化学溶解进行综合蚀除;对于光学玻璃等易软化的绝缘材料,主要依靠电化学放电形成的局部高温进行软化,并进行化学溶解蚀除;对于氧化铝陶瓷等高熔点绝缘材料,电化学放电通常只能产生软化层,再由机械方法实现延性方式去除。

[1]杨俊飞,田欣利,刘超,等.非金属硬脆材料加工技术的最新进展[J].新技术新工艺,2009(8):10-16.

Yang Junfei,Tian Xinli,Liu Chao,et al.The Latest Research Progress of Machining Technologies for Nonmetal Hard and Brittle Materials[J].New Technology & New Process,2009(8):10-16.

[2]Nakasuji T,Koder S,Hara H,et al.Diamond Turning of Brittle Materials for Optical Components[J].Annals of the CIRP,1990,39(1):89-92.

[3]郭永丰,白基成,刘海生,等.绝缘陶瓷电火花磨削加工的研究[J].电加工与模具,2006(1):54-57.

Guo Yongfeng,Bai Jicheng,Liu Haisheng,et al.The Study of the Process of Machining Insulating Ceramics by Electrical Discharge Grilling[J].Electromachining & Mould,2006(1):54-57.

[4]黑松彰雄.新素材難加工材のMECC加工法[J].ブレス技術,1986,24(12):66-68.

[5]刘永红,于丽丽,李小朋,等.非导电工程陶瓷电火花磨削技术[J].机械工程学报,2008,44(8):132-136.

Liu Yonghong,Yu Lili,Li Xiaopeng,et al.Technology for Electrical Discharge Grinding of Non-conductive Engineering Ceramics[J].Chinese Journal of Mechanical Engineering,2008,44(8):132-136.

[6]景璀,何英,金美华,等.电解电火花机械磨削复合加工非导电硬脆材料的研究[J].新技术新工艺,1996(5):18-20.

Jing Cui,He Ying,Jin Meihua,et al.Investigation of Non-conductive Hard and Brittle Materials with Electrochemical Discharge Grinding[J].New Technology & New Process,1996(5):18-20.

[7]高航.断续磨削温度场的研究[J].机械工程学报,1989,25(2):22-28.

Gao Hang.Investigation of Temperature Field with Intermittent Grinding[J].Chinese Journal of Mechanical Engineering,1989,25(2):22-28.

[8]毕勇,刘志东,邱明波,等.太阳能发电用P型单晶硅放电切割特性研究[J].硅酸盐通报,2009,28(6):1118-1122.

Bi Yong,Liu Zhidong,Qiu Mingbo,et al.Properties Research on Discharge Cutting of P-type Monocrystalline Solar Silicon[J].Bulletin of the Chinese Ceramic Society,2009,28(6):1118-1122.

[9]刘志东,汪炜,邱明波,等.太阳能硅片电火花电解复合切割制绒机理研究[J].太阳能学报,2009,30(5):619-623.

Liu Zhidong,Wang Wei,Qiu Mingbo,et al.Basic Research on Compound EDM and ECM Cutting with Texturing on Solar Wafer[J].Energiae Solaris Sinica,2009,30(5):619-623.

[10]Mohri N,Fukuzawa Y,Tallni T,et al.Some Considerations to Machining Characteristics of Insulating Ceramics-towards Practical Use in Industry[J].CIRP Annals- Manufacturing Technology,2002,51(1):161-164.