基于神经网络的电化学加工表面粗糙度预测与加工参数正交优化

2013-07-25庞桂兵李殿明张利萍赵秀君彭彦平

庞桂兵 李殿明 张利萍 赵秀君 彭彦平

大连工业大学,大连,116034

0 引言

现代工业的发展对零件表面质量的要求越来越高,表面质量不仅影响零部件的外观,还直接影响零部件的使用性能和使用寿命[1]。表面粗糙度特性是表面质量的重要组成部分,它直接影响零件的摩擦磨损、接触刚度、疲劳特性、润湿性等多方面性能[1],以表面润湿性为例,在自清洁材料、微流体装置、生物材料、食品制药等领域经常需要零件表面形成预期的粗糙度以满足特定润湿性能[2]。

电化学加工具有不受材料硬度制约、工具无损耗、对零件几何形状适应性广等特点,作为光整加工工艺已广泛应用于各类金属零件的表面加工[3]。在电化学加工过程中,影响零件表面粗糙度的工艺参量主要包括:电解液成份、加工浓度、加工温度、加工间隙、加工电流、加工时间等,通过调整电化学加工参数,使零件表面形成不同的粗糙度,以满足特定的使用要求,对提高零件使用性能、丰富表面加工技术具有重要意义。但电化学加工工艺参数与加工结果之间为复杂的非线性关系,采用传统数学建模方法进行表面粗糙度的预测比较困难,而人工神经网络模仿人脑思维方式,对复杂非线性问题具有很强的输入—输出映射能力[4]。在电化学加工方面,翟小兵等[5]建立了脉冲电化学光整加工表面质量的神经网络模型,易建军等[6]用神经网络控制电化学齿轮修形过程。本文基于电化学加工实验数据,采用BP神经网络建立电化学加工工艺参数与表面粗糙度间的关系模型,实现电化学加工表面粗糙度的预测。在此基础上,对实验数据进行正交分析,获得影响表面粗糙度参数的工艺参量的重要性排序,为调控表面粗糙度特征奠定基础。

1 基于神经网络的电化学加工表面粗糙度预测

1.1 神经网络模型的建立

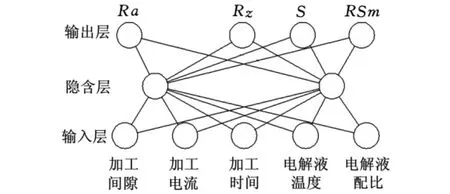

本文采用BP神经网络建立电化学加工表面粗糙度参数与加工参量之间的数学模型,实现表面粗糙度参数的预测。网络拓扑结构包括输入层、输出层和中间隐含层。以加工电流(密度)、加工电压、加工时间、加工温度、加工间隙、溶液配比作为输入层,以表面粗糙度参数Ra、Rz、S和RSm值作为输出层,以30个神经元作为中间隐含层,建立网络结构,如图1所示。

图1 BP网络拓扑结构图

1.2 训练样本的获取

通过变化输入参量,进行了143组实验,并将获得的表面粗糙度参数作为网络模型的输出训练样本。

1.2.1 实验条件

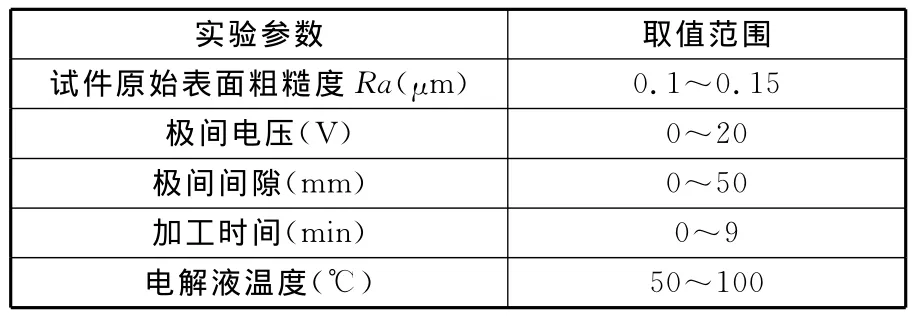

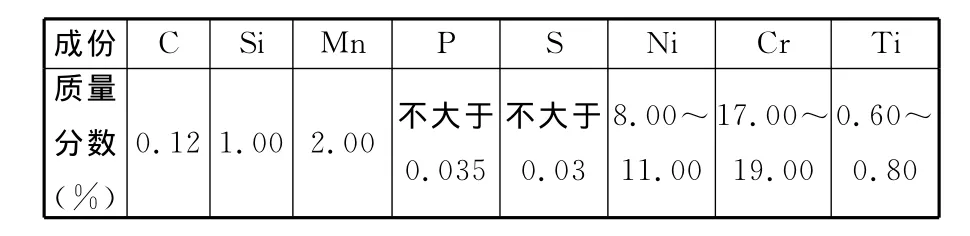

电解液主要成份为H3PO4+H2SO4,静止状态;实验中阴极尺寸为50mm×50mm×1mm,试件尺寸为20mm×50mm×1mm,主要实验参数取值范围如表1所示,试件和阴极材质均为1Cr18Ni9Ti,成份见表2。

表1 主要实验条件

表2 1Cr18Ni9Ti材料成份

表面粗糙度参数采用SurfcorderSE-3H型轮廓仪测量。

1.2.2 实验设计

在表1所示的参数范围内,改变电流密度、电解液温度、加工时间、加工间隙、电解液配比等加工参数,设计了143组实验,测量了表面粗糙度参数,结果见表3。

表3 实验结果

1.3 神经网络训练

以表3列出的实验数据作为模型的训练数据进行网络训练。计算时,采用标准梯度下降算法,标准误差设定为0.001,经过637次迭代,训练误差小于预设值。

1.4 实验验证神经网络的预测误差

为了验证网络模型的预测能力,采用20组实验所得数据进行验证,得到表面粗糙度的预测值与实际值的对比情况,见表4。

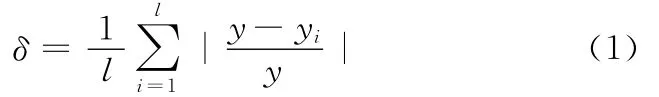

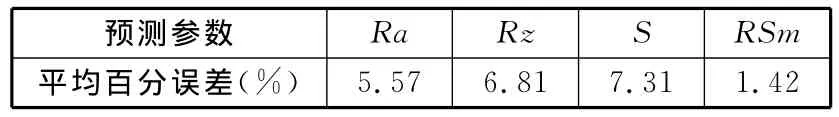

采用计算平均百分误差方法计算系统的预测误差,计算公式如下:

式中,y为实际测量值;yi为模型预测值;l为验证数据个数。

表5列出了计算结果,可以看出神经网络的计算结果与实际值比较接近。

2 工艺参数的反计算

在实际应用中,很多情况是已知加工要求和一些工艺参量,要求求出其他工艺参量。因此,在确定部分工艺参量的情况下,根据工件加工要求通过工艺参量的网络反计算可求出其他工艺参量,这可以减少试验次数,节约实验费用。例如,已知表面预期的粗糙度参数Ra、Rz、S和RSm值以及部分工艺参量如电流密度、加工时间、电解液配比,需要求出加工间隙、电解液温度,可将表面粗糙度Ra、Rz、S、RSm值和电流密度、加工时间、电解液配比作为输入量,而将加工间隙、电解液温度作为输出量进行网络计算,通过调整其网络参数建立起表面粗糙度、电流密度、加工时间和加工间隙、电解液温度之间的本构关系,从而实现在已知表面粗糙度和电流密度、加工时间的条件下反求加工间隙和电解液温度。同理,可求得其他工艺参量。

表4 实验数据与预测数据μm

表5 实验值与预测值的平均百分误差

3 电化学加工参数的正交优化配置

电化学加工作为零件表面光整工艺时,工艺参数的优化是以获得光滑表面粗糙度的参数组合为目标的。本文目的是要预测和控制表面粗糙度,使表面形成特定的粗糙度特征,因此需要获得影响表面粗糙度参数工艺参量的重要性排序。对实验数据采用正交方法分析工艺参数的不同配置对表面粗糙度特征参数的影响情况,实验数据及极差分析如表6所示。

从正交分析结果可以看出,影响表面粗糙度高度方向参数Ra的因素的强弱排序为电解液温度、溶液配比、反应时间、加工电流;影响表面粗糙度宽度方向参数RSm的因素的强弱排序为反应时间、溶液配比、电解液温度、加工电流。

4 结论

(1)基于电化学加工实验数据,建立了预测电化学加工表面粗糙度参数的BP神经网络模型,结果表明,通过BP神经网络预测电化学加工表面粗糙度参数是可行的。

(2)通过正交实验分析获得了电化学加工各工艺参量对表面粗糙度影响的强弱排序,结果表明,影响表面粗糙度高度方向参数Ra的因素强弱排序为电解液温度、溶液配比、反应时间、加工电流;影响表面粗糙度宽度方向参数RSm的因素强弱排序为反应时间、溶液配比、电解液温度、加工电流。

[1]杨世春.表面质量与光整技术[M].北京:机械工业出版社,2000.

[2]朱亮,冯焱颖,叶雄英,等.粗糙表面的可控润湿性研究[J].传感技术学报,2006,19(5):1709-1712.

Zhu Liang,Feng Yanying,Ye Xiongying,et al.Study on Controllable Wettability of Roughness Surfaces[J].Chinese Journal of Sensors and Actuators,2006,19(5):1709-1712.

[3]王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2001.

[4]朱凯,王正林.精通MATLAB神经网络[M].北京:电子工业出版社,2010.

[5]翟小兵,王辉,周锦进.脉冲电化学光整加工表面质量的神经网络模型研究[J].佛山科学技术学院学报(自然科学版),2006,24(3):11-16.

Zhai Xiaobing,Wang Hui,Zhou Jinjin.The Application of Neural Networks to the Prediction of Surface Quality under Pulse Electrochemical Finishing[J].Journal of Foshan University(Natural Science Edition),2006,24(3):11-16.

[6]易建军,杨涛,周锦进,等.用神经网络求实时控制的电化学齿轮修形过程的施电规律[J].机械科学与技术,2001,20(1):102-105.

Yi Jianjun,Yang Tao,Zhou Jinjin,et al.A Method for Solving the Control Law for Electrochemical Gear-tooth Profile Modification by ANN[J].Mechanical Science and Technology,2001,20(1):102-105.