基于微磁学分析的缺陷微磁检测机理研究

2013-07-25刘美全孙钦蕾姜忠宝

刘美全 孙钦蕾 姜忠宝

1.军械工程学院,石家庄,050003 2.武汉军械士官学校,武汉,430075

0 引言

由铁磁学可知,铁磁材料的特点之一是自发磁化,当材料均匀时,材料内部的磁畴分布凌乱,整体上对外不显示磁性[1]。金属构件在制造和使用中会产生缺陷,而缺陷的存在又会导致不可逆磁畴固定结点的产生,形成内部磁场,磁畴固定结点的磁场十分微弱,因而称为微磁点,而其检测过程可称为微磁检测。由于缺陷微磁点的磁信号十分微弱,泄漏到材料表面的磁信号就更加微弱,其检测极为困难,为此,常对工件进行磁化,增强缺陷的漏磁信号,以便于检测,这种方法被称为漏磁检测方法;如果磁传感器的灵敏度足够高,就可直接检测缺陷漏磁信号而不必充磁,这种方法被称为微磁检测[2-3]。由于微磁检测不需要外部磁化,从而在实际装备无损检测中得到广泛应用,并逐步向定量化和可视化方向发展[4-6]。目前,微磁检测中缺陷检测和缺陷特征识别是从外部检测的磁信号分布特征中进行识别的[7-9],对其检测的内部机理还不是很清楚。本文从微磁学角度出发,利用能量最小原理对材料内部磁畴内的磁化矢量进行分析,研究缺陷附近磁畴内磁化强度变化与微磁检测信号特征之间的关系,从而为进一步分析和应用微磁检测提供理论基础。

1 微磁结点内的能量

外磁场的存在会导致铁磁质内磁畴体积发生变化,从而使畴壁发生位移,因而畴壁的位置是外磁场对铁磁物质磁化效果的一种反映。缺陷的存在使得畴壁移动不能跨越缺陷,形成对畴壁的钉扎,在缺陷区形成微磁结点,微磁结点内磁化方向的变化决定了缺陷区的泄漏微磁场特性。一般的微磁学分析中通常考虑[10-12]交换能Eex、磁晶各向异性能Ean、退磁能Edem、外磁场能Eapp四种能量。而微磁检测的构件由于受外界强冲击而造成的材料变形会产生纯弹性能Eela、长期受疲劳应力的作用而导致的磁致伸缩引起的磁弹性能Ems和应力能Eσ。这些能量对于功能性材料研究来讲一般是不考虑的,而对于无损检测来讲,主要是检测材料的受损情况对材料磁性能的影响,因此,这些能量就不得不考虑,它们分别代表材料中的不同相互作用,研究这些相互作用是实现微磁检测的基础。由于纯弹性能、磁弹性能和应力能是磁晶各向异性能的一种,外磁场对材料的磁化导致其内部形成退磁场能,退磁场能包含了外磁场对材料的做功,因此这里只考虑缺陷区微磁结点内的交换能、各向异性能、退磁能。

2 基于能量最小的微磁结点内磁化矢量计算

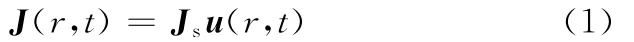

微磁学理论从本质上讲就是一种连续近似,在这个近似中,假设磁极化强度J是时间和空间的函数,即[13]

其中,Js为饱和磁极化强度,u为J方向的单位矢量,且∑u2=1。推导出相关能量,将总自由能对磁矩求最小值,就可以得到平衡状态下的磁结构。

在问题的一维方法中,垂直于微磁结点壁的任一位置z处的局部体积能密度f是交换能、各向异性能和退磁能之和:

式中,A为交换积分常数;θ为磁化方向与易磁化轴方向夹角;K0、K1、K2、K3为磁晶各向异性常数;N为磁化方向退磁因子;M为磁化强度;μ0为真空中磁导率。

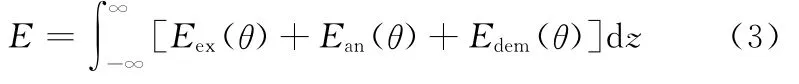

对体积能密度从一个磁畴到另一个磁畴的转变区厚度进行积分,可得微磁结点内的总表面能E:

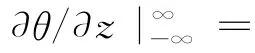

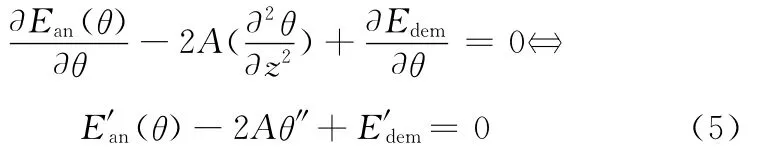

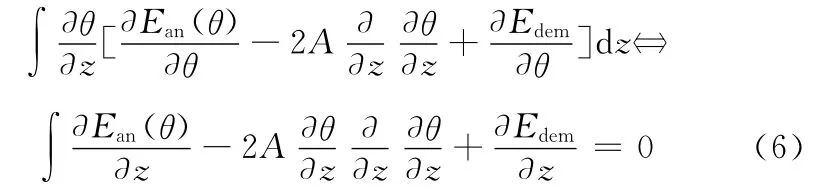

为计算固定微磁结点内磁化矢量方向随位置变化的函数θ(z),根据能量最小原理,考虑在θ(z)变化δθ时,使微磁结点内的总表面能E的变化为零,并利用δf= (∂f/∂θ)δθ和δ(∂θ/∂z)=∂(δθ/∂z),可得

式(5)是固定微磁结点内的Euler方程,第一项是每一点上由各向异性梯度产生的自旋上的定域扭矩;第二项是由所研究的自旋处的交换能梯度产生的自旋上的定域扭矩。

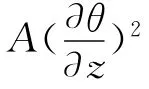

对于上述固定为磁结点内的Euler方程,通过两侧同时乘以dθ/dz而进行积分来求解固定微磁结点内的剖面问题:

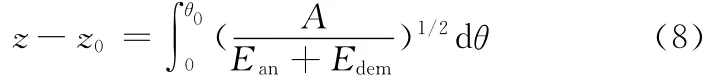

式(7)表示了固定微磁结点内的一个性质,即固定微磁结点内任一点的交换能与该点的磁晶各向异性能和退磁能之和相等,由于磁晶各向异性的存在,铁磁晶体内磁化强度Ms在不受外磁场作用时总是停留在易磁化轴的方向,因此在磁晶各向异性能较大的地方,磁矩的方向变化也较快。对式(7)进行积分可得一定的交换能、各向异性能和退磁能在固定微磁结点内的对应位置:

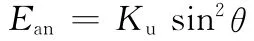

对单轴试样,各向异性能可表示为

退磁能密度Edem可以简化表示为|Ms|sin2θ。这时可以得到:

式(9)把固定微磁结点内的位置与该点上磁化强度的取向相关起来。

3 微磁结点内磁化矢量分布特性

针对一种特定材料,其交换积分常数A、各向异性常数Ku、饱和磁化强度Ms为常量。式(9)可表示为

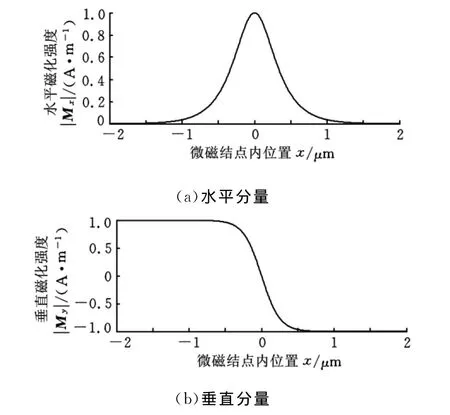

其中,a针对一种特定材料而言是一常数。为了定性了解固定微磁结点内磁场强度的变化规律,在式(10)中令z0=0,a=1/4。饱和磁化强度Ms模值为1时,sinθ就是微磁结点内磁化强度的水平分量,cosθ就是微磁结点内磁化强度的垂直分量。针对式(10),令sinθ=|Mx|,可解得水平磁化强度分量Mx与位置z的关系式:

垂直磁化强度分量My是水平磁化强度的导数。根据式(11),采用 MATLAB软件画出固定微磁结点内位置与磁化强度的水平和垂直分量的关系分布,如图1所示。

从图1可见固定微磁结点内磁化强度的水平分量具有最大值,垂直分量具有正峰和负峰,即存在过零点,峰—峰间的变化梯度大。

4 缺陷微磁检测实验

图1 微磁结点内磁化强度分布

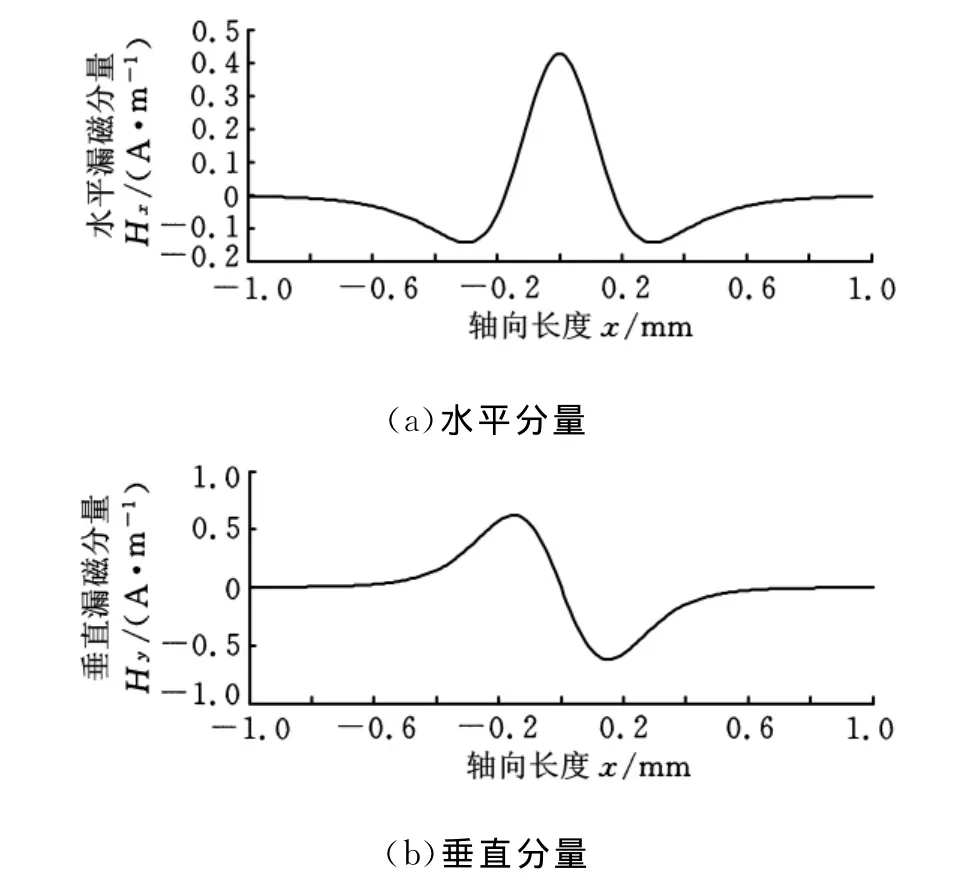

微磁检测是结合微磁学理论提出来的一种新的磁性无损检测方法。根据微磁检测理论,缺陷存在的地方就一定存在磁畴固定结点,就一定会出现磁状态不可逆,形成材料内部磁场。由于微磁检测的构件受外界强冲击造成的材料变形而产生的纯弹性能以及长期受疲劳应力的作用导致磁致伸缩而引起的磁弹性能和应力能是磁晶各向异性能的一种,因此,缺陷附近的微磁场分布应该与上述基于最小能量分布得出的磁化强度分布具有相似的特征,换句话说,缺陷附近的微磁场是内部磁化强度对外的一种表现形式。图2是采用JLY-1B智能微磁裂纹检测仪在不加外部磁化状态下[14],对受损的在役飞机螺栓杆进行检测得到的缺陷水平和垂直磁场的波形。将实际检测波形与图1计算的微磁结点内磁化矢量分布特性相比较,发现两者具有相似的特性,即水平磁场具有最大值,垂直磁场具有正负峰,存在过零点,因此,在微磁检测中,可通过检测水平磁场判断最大峰值或检测垂直磁场分量判断过零点进行缺陷检测和识别。

图2 微磁检测中的水平和垂直磁场分量信号

5 结语

通过上述基于能量最小原理的微磁结点内磁化矢量分布计算可以看到,结点内的磁化矢量变化与外部检测的缺陷微磁场具有相似的特征,由于结点内的磁化矢量变化特征只与交换积分常数、各向异性常数、饱和磁化强度有关,因此,对微磁检测的机理分析可以通过内部能量分布来进行,这就为缺陷微磁无损检测机理研究从理论上提供了一种方法,同时为进一步分析缺陷微磁现象的生成以及实现缺陷定量化提供了磁学理论基础。

[1]钟文定.铁磁学(中册)[M].北京:科学出版社,2000.

[2]徐章遂,王建斌,徐英,等.裂纹漏磁定量检测原理与应用[M].北京:国防工业出版社,2005.

[3]陈桂琴,徐章遂,王锋,等.基于微磁理论的镀层工件裂纹检测仪[J].仪表技术,2005,33(4):27-29.

Chen Guiqin,Xu Zhangsui,Wang Feng,et al.Instrument of Testing Crack for the Parts with Plating Layer Based on Micro-magnetic Theory[J].Instrumentation Technology,2005,33(4):27-29.

[4]雷正伟,刘美全,米东,等.最优时间延迟超声回波补偿的微磁裂纹定量计算研究[J].噪声与振动控制,2008,28(2):85-87.

Lei Zhengwei,Liu Meiquan,Mi Dong,et al.Quantitative Calculation of Micro-magnetic Based on Ultrasonic Echo Compensation[J].Noise and Vibration Control,2008,28(2):85-87.

[5]徐章遂,靳英卫,张政保,等.基于漏磁检测的螺栓孔裂纹定量检测方法[J].无损检测,2001,23(6):237-239.

Xu Zhangsui,Jin Yingwei,Zhang Zhengbao,et al.Magetic Leakage Quantitative Detection of Crack in Bolt Hole[J].Nondestructive Testing,2001,23(6):237-239.

[6]董丽虹,徐滨士,朱胜,等.铁磁材料疲劳损伤的磁性无损检测技术[J].无损检测,2006,28(5):245-248.

Dong Lihong,Xu Binshi,Zhu Sheng,et al.Magnetic Nondestructive Testing of Fatigue Damage of Ferromagnetic Material[J].Nondestructive Testing,2006,28(5):245-248.

[7]戴光,于永亮,杨志军,等.管道缺陷与补板漏磁场识别技术研究[J].管道技术与设备,2010,18(2):26-29.

Dai Guang,Yu Yongliang,Yang Zhijun,et al.Reasearch on Recognition Technology for Magnetic Flux Leakage of Pipeline Defects and Patches[J].Pipeline Technique and Equipment,2010,18(2):26-29.

[8]唐莺,潘孟春,罗飞路,等.管道腐蚀检测中的脉冲漏磁检测技术[J].计算机测量与控制,2010,18(1):38-40.

Tang Ying,Pan Mengchun,Luo Feilu,et al.Detection of Corrosion in Pipeline Using Pulsed Magnetic Flux Leakage Testing[J].Computer Measurement & Control,2010,18(1):38-40.

[9]朱敏,卢洪义,丛培胜,等.固体发动机CT检测中的一种缺陷识别方法[J].航空动力学报,2009,24(1):236-240.

Zhu Min,Lu Hongyi,Cong Peisheng,et al.Method of Defect Recognition in Solid Motor CT Testing[J].Journal of Aerospace Power,2009,24(1):236-240.

[10]姜寿亭,李卫.凝聚态磁性物理[M].北京:科学出版社,2003.

[11]武彩霞.微磁学模拟中考虑的几种能量项[J].考试周刊,2011,5(63):172-173.

Wu Caixia.Several Energy Deal with the Micromagnetic Simulation[J].Kaoshi Zhoukan,2011,5(63):172-173.

[12]张腊梅,蔡根旺.微磁学中能量计算的研究[J].郑州轻工业学院院报(自然科学版),2008,23(5):126-129.

Zhang Lamei,Cai Genwang.Study of Energy Calculation in Micromagnetics[J].Journal of Zhengzhou University of Light Industry(Natural Science),2008,23(5):126-129.

[13]陆海鹏,韩满贯,邓龙江,等.Co纳米线磁矩反转动态过程的有限元微磁学模拟[J].物理学报,2010,50(3):695-701.

Lu Haipeng,Han Manguan,Deng Longjiang,et al.Finite Elements Micromagnetism Simulation on the Dynamic Reversal of Magnetic Moments of Co Nanowires[J].ACTA Physica.Sinica.,2010,50(3):695-701.

[14]刘美全,徐章遂,米东.基于磁阻效应的镀层工件漏磁检测传感系统设计[J].探测与控制学报,2006,28(3):51-54.

Liu Meiquan,Xu Zhangsui,Mi Dong.The System Design of a Magnetic Leakage Testing Sensor for the Plating Layer Parts Based on Magnetoresistance Effect[J].Journal of Detection & Control,2006,28(3):51-54.