自动化散货装船机物位检测技术

2013-07-23李强宓超赵宁沈阳

李强,宓超,赵宁,沈阳

(1.天津港(集团)有限公司科技设备部,天津 300461;2.上海海事大学物流工程学院,上海 201306)

0 引言

随着经济全球化进程的加快,对煤、矿石等生产资料的需求日益增大,使散货的海运量也不断增长,港口散货的作业效率和作业可靠性成为人们关注的话题.各种提高作业效率及作业可靠性的方案不断被提出和应用,实现港口散货作业的自动化逐渐成为一种趋势.[1-3]

当前,在世界上个别大型国际枢纽港已开始无人操作(港口散货自动化装卸和管理)的研究,但这些研究大多着力于优化机械资源配置、港口工艺及管理决策层的智能化等方面,而有关机械生产过程自动化的研究还比较少.[4]

海船的载质量较大、船型多,不易于实现自动化装卸,国内外对海船的自动化装卸技术研究较少.[5]因此,这是一个非常有前瞻性的发展方向.这里研究的装卸对象以海船为主,系统需根据该散货装船机的作业情况、船舱的大小以及舱内物料的形状,确定落料点与船舱的相对位置,再判断该点何时落料结束,并自动控制溜筒落料位置、停留时间及其移动轨迹,实现安全、高效、均衡装载.

自动化散货装船机物位检测技术主要包含两个关键技术:对船舱尺寸(如船舱大小、船舱倾角)的识别,以确定单舱流量以及落料工艺;对物料形状(如物料分布、物料高度)的识别,以确定落料轨迹.

1 系统整体架构设计

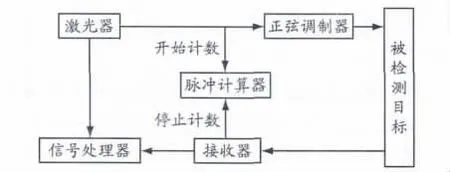

本自动化散货装船机系统结合激光雷达传感检测、图像识别、运动控制等前沿技术,对散货装船机进行自动化改造.在散货装船机的安装平台上安装一套多轴伺服运动机构以及激光雷达,实现对目标的实时扫描.系统结构见图1:通过一套伺服运动机构带动激光雷达旋转到不同姿态,利用激光雷达对目标的截面外轮廓进行实时扫描,将截面外轮廓扫描转变为三维轮廓扫描;通过嵌入式控制器进行图像识别处理,完成对船舱位置、尺寸、倾角、舱内物料形状等的识别;通过通信总线的方式,将识别后的数据送入主控可编程逻辑控制器中,控制溜筒落料位置、停留时间及其移动轨迹,进行自动化作业.

图1 自动化散货装船机系统结构

2 物位检测算法

2.1 船舱尺寸自动识别算法

2.1.1 三维目标检测

物位自动检测技术的应用是实现散货装船机装卸作业自动化运行的前提条件.根据港口自身的环境,可以选择激光雷达进行物位检测.

激光雷达测距的工作原理[6-7]见图2:激光雷达的激光器向被测目标发射出一频率周期变化的激光,发射的同时开启脉冲计数器;激光经过正弦调制后照射到目标,经目标反射后的光信号由接收器接收,接收器接收信号的同时关闭脉冲计数器;信号处理器将发射端和接收端的信号相比较,得出相位差Δφ.

图2 激光测距工作原理

假设发射和接收激光信号的时间差为Δt,调制频率为f,则可得激光在观测点与被测点之间的往返时间

观测点与被测点之间的距离

式中:c为光速;n为周期数.

激光雷达只能进行180°的一维扫描,根据式(2),激光雷达只能扫出一条轮廓线,而该研究的目的是要得到船舱的尺寸以及物料的形状,因此要借助已有的多轴伺服运动机构实现多次检测,得到多条线段后再进行船舱及物料形状的拟合.

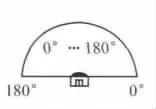

首先对激光雷达的检测范围及分度进行选择.这里分度的概念实际就是指激光雷达内部反射镜每次旋转的角度[8],而每个角度上都会发出一束激光,得到一个测量值,所以分度值越小,检测精度越高.激光雷达提供的最大检测范围是 180°,最小分度是 0.25°,从0°起旋转一个平角,见图3.

图3 激光雷达检测范围示意图

设定好激光雷达的变量后,可在静态检测的情况下勾勒出物体的外轮廓线.激光雷达在水平面上旋转一周对目标进行多次检测后,就可生成船舱以及物料的大致形状.

因采回的点云数据经过解码得到的是以激光雷达检测中心为极点的极坐标系(l,α),其中l为激光雷达到检测点的长度,α为此直线与水平方向的夹角,所以需进行极坐标系与直角坐标系的相互转换,将数据表示在直角坐标系中.[9]

图4为激光雷达与物料间的几何关系.图中,O为激光雷达所在位置,R为扫描点,α为OR与x轴的夹角,则可以得到扫描点R的投影到xOy平面上的二维坐标:

图4 激光雷达与物料间的几何关系

激光雷达绕x轴转动,扫描点R与其形成夹角β,则扫描点R相对于激光雷达的三维坐标:

2.1.2 船舱截面图像边缘提取算法

激光雷达位于船舱的上方,这里要检测的只是船舱的形状.由于数据越多处理速度越慢,因此最理想的情况是使激光雷达的检测范围刚好可以覆盖船舱.根据现场观察,选择180°的检测范围完全可以满足需要.

在对船舱形状进行识别之初,激光雷达在检测过程中有可能产生一些离散出去的点,而根据测距仪的初始设置可以知道它当前状态下可检测的最大距离.因此,超出最大距离的点都会被程序识别为无效点.

通过激光雷达扫描后反馈的图像信号进行船舱识别的方法[10]有:(1)差分算法;(2)霍夫变换检测直线;(3)小波分析模极大值和奇异点检测.

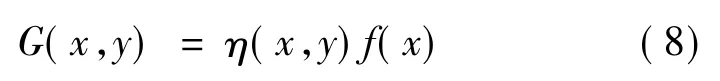

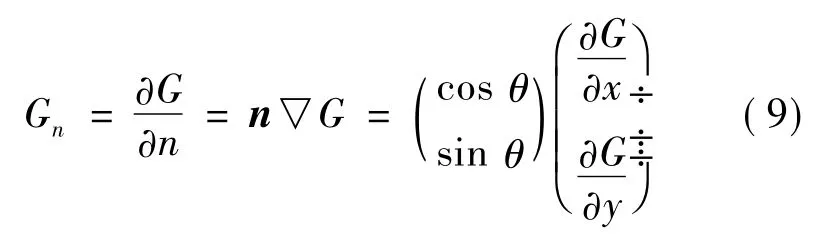

为了获得较明显的边缘点,将差分算法、霍夫变换和小波变换3者相结合,进行船舱边缘的检测.二维图像信号的高斯函数

设(x,y)[11]满足

则对图像进行平滑[11]后有

在某一方向n上的一阶方向导数

式中:n是方向矢量;▽G是梯度矢量.

将图像f(x,y)与Gn作卷积,同时改变n的方向,Gn·f(x,y)取得最大值时的n就是正交于检测边缘[12]的方向,

A(x,y)反映图像(x,y)点处的边缘强度,θ是图像(x,y)点处的法向与横坐标的夹角.

再利用最小二乘法进行最终匹配[13],即可得到最佳匹配结果.

2.1.3 船舱舱口图形拟合算法

通过激光雷达获取的点云数据一般为原始测量数据,因此在使用之前必须经过配准、滤波等一系列前期处理,在减小数据运算量同时减少噪点的干扰.在进行船舱形状拟合时,根据实际情况编写一个边缘提取算法.具体如下:

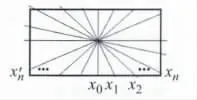

(1)找到测距仪中心下方正对的点x0;(2)向右寻找点x1,求得点x1与点x0所连成线段的斜率K1;(3)依次向右,求得点x2与x1所连成线段的斜率K2,如果 K1=K2,则说明 x0,x1,x2在一条直线上;同时,考虑到舱底可能会有一些结构凸出以及激光雷达在检测中存在误差,设定一个斜率差值的允许范围T,若|K2-K1|<T,则表示未到船舱边缘处;(4)按照步骤(2)和(3)继续往下找,直到Kn与Kn-1差值的绝对值大于T,则认为找到边缘点xn;(5)按照步骤(2),(3)和(4)向左边寻找左边缘点 x′n.

根据此边缘提取算法[14]可以检测到船舱舱口边缘上的两点,并得到测距仪中心到两点的水平距离,两个距离之和即为测距仪检测平面内舱口边缘两点间的长度.通过激光雷达在水平面内的旋转,激光雷达进行多次扫描,得到多组船舱边缘上的点,将这些点用直线依次连接起来,就可以得到船舱的形状(见图5).

图5 边缘提取算法示意图

2.2 物料形状自动提取算法

港口散货装卸作业中,作业料堆的堆型分布、最大高度、最小高度、体积等都需要进行实时监测,确定后续作业的工作参数须经过一定规则的计算.

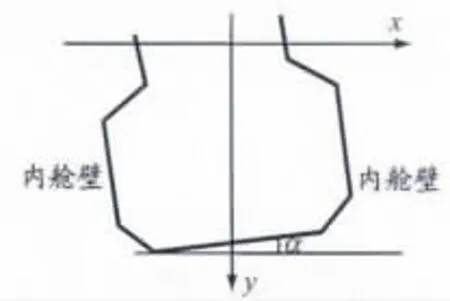

由第2.1节的舱口图像拟合算法可同理找到垂直面上的边缘点{y0,y1,y2,…,yn},利用式(3)将边缘点转换为二维平面上的点并拟合出内舱壁的形状[15-16],见图 6.在散货作业中,作业的连续性极其重要,一旦停止流程或全线停机,可能导致抛料铲堵塞等严重情况,致使设备磨损、增加不必要的人工作业、影响作业效率.因此,必须实时监测作业船只的倾角,防止发生船舶倾覆事件.船舱的倾角α可以通过边缘直线的斜率k计算,根据最小二乘法即可得到k(式(14)),则船舱的倾角α可用式(15)求解.系统根据此倾角自动调整落料的轨迹,自动控制作业船舶的倾角在2°之内,以确保作业安全.

图6 船舱壁拟合示意图

设(x0,y0),…,(xn,yn)是在船舱壁上找到的 n个点,设置阈值[17]

激光雷达扫描到的数据的绝对值若大于T,则此点不可能为物料点,软件自动将绝对值大于T的点过滤掉,剩下绝对值小于T的点即为物料点,将这些点用最小二乘法进行精确的直线拟合,即可得到物料的形状,见图7.

图7 物料二维曲面

3 激光雷达现场试验结果分析

改造结束后的自动化散货装船机在天津港煤码头进行一次装船试验,对系统性能进行测试:在散货装船机上安装激光雷达(见图8),通过控制激光雷达在船舱上方不同的位置进行船舱尺寸以及物料位置的检测(见图9).表2是试验结果.

图8 激光雷达安装示意图

图9 现场检测软件截图

表2 检测数据与实际数据比对

由表2可知,误差大小控制在2%以内,测量的结果与实际结果非常接近,并且满足自动化装船作业的要求.根据船舱和舱内堆料的形状,即可得到船舱的倾角,为下一步的落料点提供确切依据,从而为实现装船的自动化提供基础.

4 结束语

随着世界港口散货总体吞吐量的迅速增长,码头散货装卸面临很大的压力,进行散货的自动化生产和信息化管理势在必行.此新型散货装船机自动化模式便是适应这一新形势的未来散货装卸自动化系统的组成部分之一,可在无人操作的情况下实现远程安全、可靠的自动化装卸作业,在节约人力的同时提高系统作业效率.

[1]包起帆.港口散货全自动装卸设备研究与开发[J].中国机械工程,2008(23):2797-2803.

[2]李柯.港口散货码头智能化控制和管理研究[J].水运管理,2001,23(1):19-21,32.

[3]陈韬.现代散货码头自动化和信息技术的发展趋势及应用[C]//中国土木工程学会港口工程分会技术交流文集,2009:28-32.

[4]王云强.浅谈大型港口机械行业差异化发展战略研究[J].现代商业,2011(29):121.

[5]于劲松.大型港口机械自动控制系统的可行性研究[J].中小企业管理与科技,2010(5):265.

[6]ZHANG Wenjun,WU Tao.Remote 3D measurement& visualization system based on laser scanning& 3D reconstruction[C]//Photonics& Optoelectronic,19-21 June 2010.

[7]XU Huipu,MA Zi,CHEN Yuqing.A modified calibration technique of camera for 3D laser measurement system[C]//Automation & Logistics,5-7 Aug 2009.

[8]ZHENG Keqiang,ZHUANG Yan,WANG Wei.Automated 3D scenes reconstruction for mobile robots using laser scanning[C]//Control& Decision Conference,17-19 June 2009.

[9]毛建东,华灯鑫,王玉峰,等.基于小波包分析的激光雷达信号消噪算法的研究[J].中国激光,2011,38(2):220-227.

[10]黄洪琼,温军燕.基于小波变换的图像融合[J].上海海事大学学报,2006,27(1):58-61.

[11]尚军伟,张延华,柳佳斌.基于小波边缘识别的图像匹配算法[C]//2010振动与噪声测试峰会论文集:151-153.

[12]谢宏,李琳琳,薄华,等.基于NSCT和ACO的SAR图像舰船检测[J].上海海事大学学报,2009,30(4):17-21.

[13]刘佳嘉,何小海,陈为龙.一种结合小波变换的FIFT特征图像匹配算法[J].计算机仿真,2011(1):257-260.

[14]吕叶寅,宓为建.船舱位置激光雷达扫描检测[J].上海海事大学学报,2010,31(4):54-58.

[15]MAO Xuesong,INOUE D,KATO S,et al.Amplitude-modulated laser radar for range and speed measurement in car applications[J].Intelligent Transportation Systems,2012,13(1):408-413.

[16]BIEGELBAUER G,VINCZE M.3D vision-guided bore inspection system[C]//Computer Vision Systems,4-7 Jan 2006.

[17]李鹏辉,赵文光,朱宏平,等.基于数字图像处理技术的多点动态位移监测[J].华中科技大学学报:自然科学版,2011,39(2):80-84.