滑动轴承润滑分析中的边界条件

2013-07-21尹伟段京华孙军施炜柴晓辉

尹伟,段京华,孙军,施炜,柴晓辉

(1.合肥工业大学 机械与汽车工程学院,合肥 230009;2.安徽省汽车工业学校,合肥 230041)

滑动轴承具有承载能力强、运转平稳可靠、噪声低和寿命长等优点,在机械领域应用十分广泛,其工作状况对机械装置工作的经济性、可靠性和耐久性等有着非常重要的影响。在滑动轴承设计中,润滑性能分析占有非常重要的地位。1883年Tower对火车轮轴用滑动轴承进行试验,首次发现轴承油膜存在流体压力的现象。针对Tower的发现,1886年Reynolds应用流体力学理论推导出Reynolds方程,以此解释流体动压的形成机理,奠定了流体润滑理论研究的基础。根据流体润滑理论,滑动轴承润滑分析一般通过求解Reynolds方程完成。在具体的滑动轴承润滑分析中,需要结合分析的实际问题采用合适的压力等边界条件。研究表明,滑动轴承油膜压力计算中所采用的边界条件的合理性是影响结果误差的重要因素。因此,滑动轴承润滑分析的关键是如何确定符合实际的求解边界条件,能否确定合理的求解Reynolds方程的边界条件将直接影响滑动轴承润滑性能的计算预测精度。

1 早期采用的边界条件

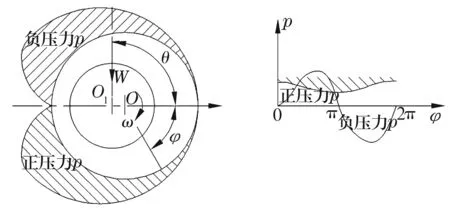

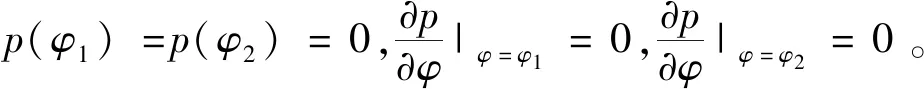

1.1 Sommerfeld边界条件[1]

Sommerfeld边界条件如图1所示,设定的求解区间为:下限φ1=0,上限φ2=2π;满足角位置坐标φ=φ1时油膜压力p=0,φ=φ2时油膜压力p=0。油膜(间隙)收敛区的油膜压力为正压力,油膜发散区的油膜压力为负压力,压力分布形成反对称。Sommerfeld边界条件假设轴承整个油膜腔中都充满润滑油,油膜是连续的,这种假设与实际情况存在较大偏差。对于实际轴承,在油膜发散区会产生负压力,这必然导致空气的混入,因此油膜不是连续的。

图1 Sommerfeld边界条件

Sommerfeld边界条件在轴承润滑分析的求解中应用比较方便,但由于实际油膜不可能承受较大且长时间的负压力作用,Sommerfeld边界条件在物理上不满足,故其一般仅能用于轴承润滑问题的定性分析。

1.2 半Sommerfeld边界条件[1]

图2 半Sommerfeld边界条件

使用半Sommerfeld边界条件进行轴承润滑分析求解比较方便,求解的轴承压力分布与实际情况比较接近且偏于安全,一般可应用于工程中轴承润滑性能的计算。半Sommerfeld边界条件存在的问题有:(1)忽略了非稳态涡动速度对油膜边界位置的影响,这只有在轴颈纯旋转时才近似成立,对于有挤压效应的轴承一般不适用;(2)实际上在油膜厚度出现最小值之后油膜中还存在压力,因此该边界条件不符合压力及流量连续条件,分析不够准确。

1.3 Hahn边界条件[2]

Hahn边界条件比较符合实际,如用于轴承润滑性能求解比较合理,但该边界条件没有给出符合实际使用的计算数学模型,也没有考虑轴颈涡动运动对边界条件的影响。其用于动载轴承润滑分析时,计算的轴承轴心轨迹偏心率一般偏大。

2 目前采用的边界条件

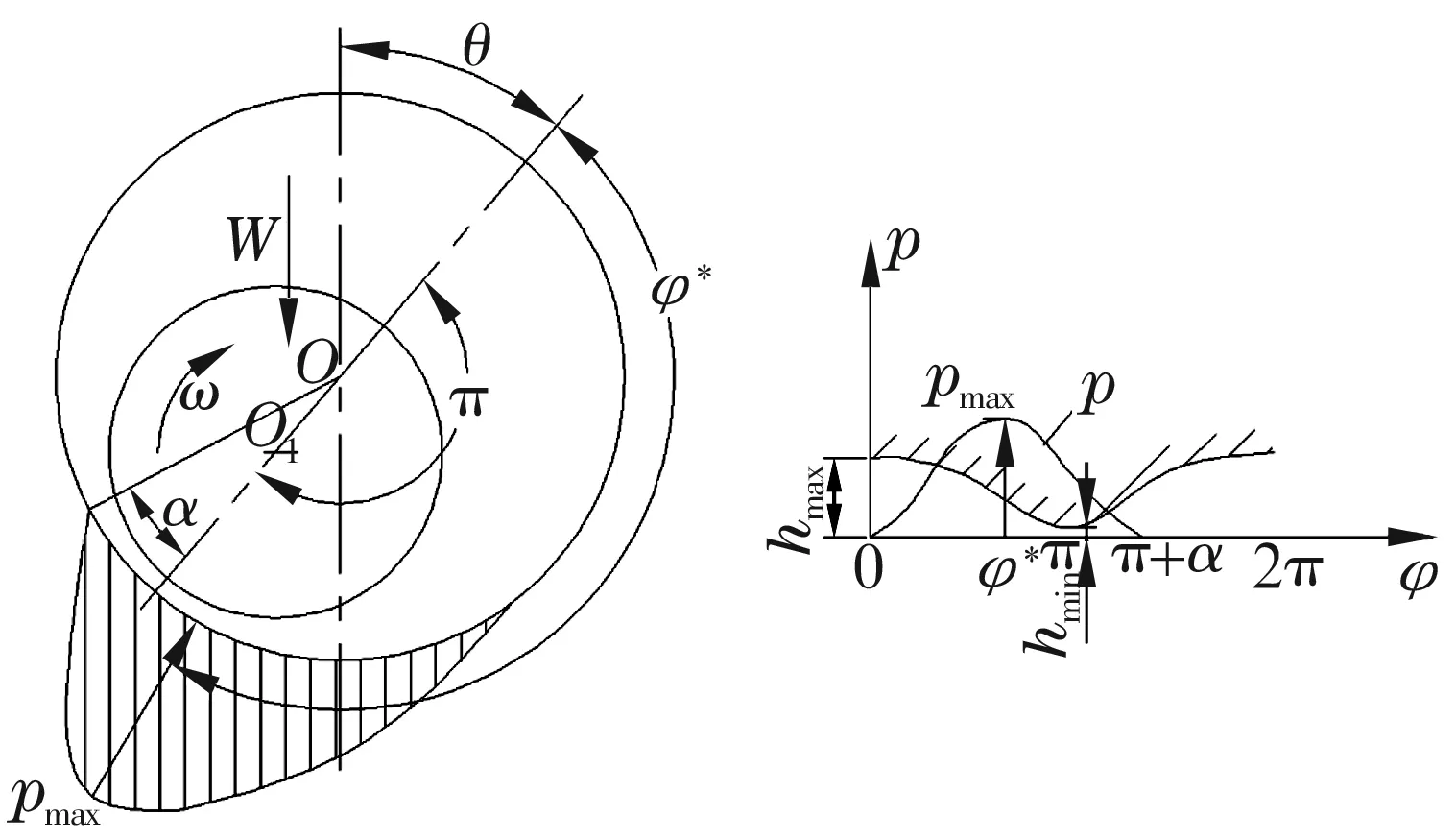

2.1 Reynolds边界条件[1-3]

Reynolds边界条件认为油膜是不连续的,形成油膜的起始点在轴承的最大间隙位置处,油膜终止点非人为确定,而是由油膜的自然破裂条件确定。Reynolds边界条件不但可克服油膜在发散区的负压力问题,而且可满足流量连续性条件,但Reynolds边界条件仅是在油膜破裂边界满足流量的质量守恒条件,在形成油膜的起始边界不能满足流量的质量守恒条件。

Reynolds边界条件如图3所示,处理的出发点为在存在油膜的区域中满足润滑油的流动连续性。这样在油膜区域中,以下2个断面处只存在剪切流,不存在压力流,一个断面为出现最大油膜压力pmax的断面,另一断面在油膜发散区内,即不在φ=π处(最小间隙hmin处)。设该断面的位置角φ=π+α(图3),由于该断面处的油膜压力p下降为零,则有

图3 Reynolds边界条件

设位置角φ=π+α断面处h=h*′,则该断面的流量为

式中:h为油膜厚度;h*′为位置角φ=π+α断面处的油膜厚度;U为轴颈表面速度,U=R1ω;R1为轴颈半径;ω为轴颈角速度。

最大油膜压力pmax断面处h=h*,则该断面的流量为

式中:φ*和h*分别为最大油膜压力pmax断面处的位置角和油膜厚度。

Reynolds边界条件与前述边界条件相比,应用在油膜破裂处比较合理,符合压力及流量连续条件。应用Reynolds边界条件进行轴承润滑性能分析与实测结果比较接近。Reynolds边界条件的问题有:(1)油膜终止点位置必须根据计算确定,不便使用;(2)不能正确解释油膜破裂后再形成的情况,仅适用于油膜破裂边界的移动速度小于轴颈线速度一半的场合;(3)假设在空穴出现部位完全没有流量,即使在固体表面上也没有润滑油,这不完全符合实际;(4)当引入了温度的影响,或轴承供油不足,或油膜中存在负压力时,该边界条件都将不适合。

2.2 双Reynolds边界条件[4]

双Reynolds边界条件用于轴承性能分析的优、缺点与Reynolds边界条件基本相同,但与Reynolds边界条件相比,双Reynolds边界条件同时考虑了油膜破裂对上、下游边界的影响,更适合于非稳态工况下的轴承润滑分析。

2.3 Floberg边界条件[2]

Floberg边界条件不适用于高转速、大扰动轴承的实际工况,其仅较适用于低转速、小扰动及低Reynolds数油膜的轴承润滑性能计算。

2.4 质量守恒边界条件[7-22]

质量守恒边界条件由Jakobsson,Floberg和Olsson提出,也称为JFO边界理论。该边界条件认为油膜在破裂和再形成边界位置处于质量守恒,设定润滑区域分为完整油膜区和空穴区。完整油膜区中仍然使用Reynolds边界条件,在空穴区流体以条状形式流动,与轴承和转子表面均不脱离,空穴区中的压力不变。质量守恒边界条件克服了Reynolds边界条件的缺点,不仅提供了油膜破裂条件,而且提供了油膜的再形成条件。

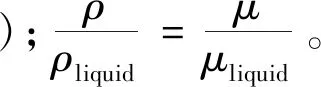

质量守恒边界条件的油膜破裂条件为

式中:n为法向。

质量守恒边界条件的油膜再形成条件为

式中:μ为润滑剂动力黏度;V为油膜速度;θ为油膜所占体积比,θ=ρ/ρc;ρ为润滑油密度;ρc为空穴压力pc下的润滑油密度。

质量守恒边界条件的数值实现相对比较困难,许多研究者对其数值处理进行了探讨。

(3)文献[16]提出变分和有限元相结合的空穴计算方法。

(4)文献[7,17]发现滑动轴承油膜压力通常达不到使润滑油压缩的临界压力值,在通常情况下滑动轴承润滑分析中润滑油不可压缩性的假设符合实际情况。基于此对文献[10]进行改进,推导出完整油膜区和空穴区润滑方程的统一表达式,使质量守恒边界条件可更为简便精确地应用于轴承润滑分析,此方法称为不可压缩流体空穴算法。

完整油膜区的润滑方程为

式中:x=R1φ。

根据连续方程和N-S方程推导空穴区的润滑方程为

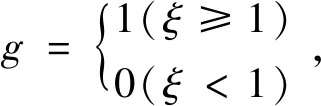

将上述两式无量纲化,引入变量ξ和开关函数g,ξ在不同区域赋予不同的物理意义。

不可压缩流体空穴算法的无量纲通用方程为

(5)文献[18]应用质量守恒边界条件分析了动载滑动轴承润滑性能,与Reynolds边界条件下的计算结果比较发现,2种边界条件下求解得到的轴承最大油膜压力和最小油膜厚度都很接近,但质量守恒边界条件下的计算结果的空穴区大得多,流量与Reynolds边界条件下的结果相差比较多。

质量守恒边界条件是一种最符合实际情况的轴承润滑分析边界条件,不仅提供了油膜破裂条件,而且提供了油膜再形成条件。采用质量守恒边界条件可更精确地预测轴承的承载力、润滑油流速、流量和功耗,计算得到的数值结果与实测结果吻合得相当好。

3 结束语

目前在滑动轴承润滑分析中采用的边界条件主要是Reynolds边界条件和质量守恒边界条件。这2种边界条件相比,Reynolds边界条件采用负压力置零的方法逐渐逼近确定油膜破裂边界,这对于实现润滑分析中的求解较为方便,但其最大问题是不能正确解释油膜破裂后再形成的情况,所以不适用于对轴承性能分析要求高的整体计算精度。质量守恒边界条件是一种基本可反映所有实际轴承工作中油膜状况的润滑分析边界条件,虽然其在具体求解中的应用比Reynolds边界条件复杂,但非常高的整体计算精度使其在滑动轴承润滑分析中得到越来越多的应用。质量守恒边界条件也需不断完善,如空穴区的油膜形态确定,即油膜为条状、气泡状还是蕨类状;空穴区油膜压力目前一般根据试验推算确定,如何通过理论分析计算方法确定还有待解决。