42CrMo轴承套圈毛坯的铸辗复合工艺

2013-07-21王明礼

王明礼

(洛阳LYC轴承有限公司 技术中心,河南 洛阳 471039)

目前,轴承行业多采用42CrMo钢制环形锻件作为特大型轴承套圈的毛坯,轴承环形锻件的加工工艺流程为:炼钢→铸锭→切除铸锭帽口和尾部→铸锭加热→锻造→镦饼→扩孔→二次加热→辗扩。锻件毛坯的加工工序多,成本高。为减少毛坯的加工工序,降低生产成本,采用铸环件+辗扩的铸辗复合成形工艺代替原工艺。采用常规的冶炼和浇注工艺浇注成环形铸件,再将环形铸件辗扩加工成轴承套圈的毛坯,然后对其进行正火和调质处理,使其获得能够符合技术要求的力学性能。

1 工艺流程

采用铸辗复合工艺生产特大型轴承套圈毛坯的加工工艺流程为:冶炼→铸造(铸成环形铸件)→铸环件加热→辗扩→正火→车加工→调质处理。

1.1 冶炼

(1)冶炼方法:电弧炉冶炼。

(2)加料系数:1.184(每吨铸件需要加废铁料的比例,不含合金元素量)。

(3)合金元素配比:Mo 5 kg/t,Cr 18 kg/t,Si 5.5 kg/t,Mn 12 kg/t,Al 1.2~1.5 kg/t。

(4)冶炼温度:1 680~1 700 ℃。

(5)冶炼时间:3.5~4 h。

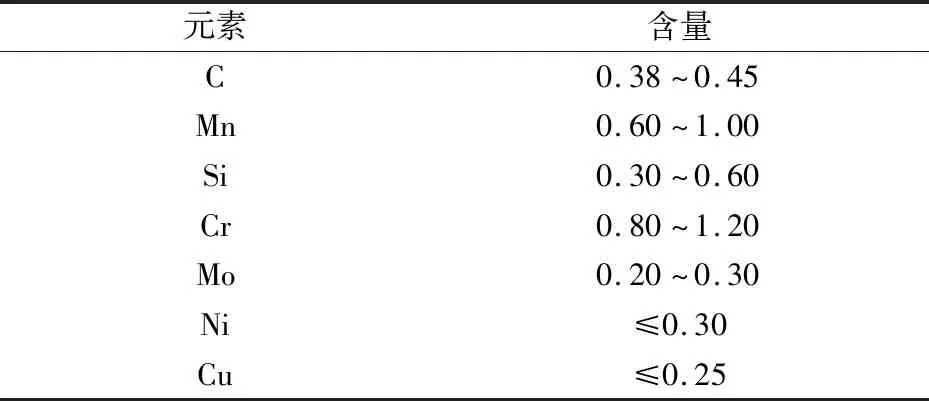

(6)炉料充分熔化后进行炉前快速分析,测量并调整钢液的化学成分,钢液的化学成分应符合表1的要求。

表1 ZG42CrMo钢液的化学成分 w,%

(7)钢液化学成分调整合格后,将冶炼炉中的钢液倒入钢包中。

(8)将漂浮在钢包上面的渣清除,然后采用便携式测温仪测量钢水温度,将钢液温度静置到1 550~1 560 ℃,冶炼的钢水浇铸前镇静时间不低于3 min。

1.2 铸造

(1)型砂配方:水玻璃7%~9%,膨润土1%~1.5%,其余为石英砂。

(2)型砂混制工艺:用混砂机混制,干石英砂加膨润土后,干混8~10 min,然后加入水玻璃,混合10~15 min,出砂造型。

(3)造型:型砂混合好后应立即按工艺要求造型,以免型砂硬化。

(4)浇注温度:1 550~1 560 ℃。

(5)浇注速度:65~70 kg/s。

(6)浇注时间:约15 s(根据铸件大小而定)。

(7)保温时间:铸件带砂型保温22 h。

(8)待铸环件冷却到400~500 ℃时切割浇冒口。

1.3 辗扩

将铸环件加热至1 150 ℃,加热速度为150℃/h,保温时间4~5 h后进行辗扩,辗环机轴向轧制力为0~200 t,径向轧制力为0~250 t。

1.4 正火

为细化辗扩件的组织,应对其进行正火处理,正火工艺为:以30~70 ℃/h的加热速度升温至(650±5) ℃,保温1 h,再以50~100 ℃/h的速度升温至860~880 ℃,保温8~9 h后出炉风冷,工艺曲线如图1所示。

图1 正火工艺曲线

1.5 调质

为了确保特大型轴承的力学性能,对辗扩件进行调质处理,调质处理的工艺路线为:以30~70 ℃/h的加热速度升温至(650±5) ℃,保温1 h,再以50~100 ℃/h的速度升温至(840±5) ℃,保温2.5 h后出炉淬火。淬火后及时(2 h内)进行回火,工件在回火炉中以30~70 ℃/h的加热速度升温至(580±5) ℃,保温6 h出炉空冷。工艺曲线如图2所示。

图2 调质工艺曲线

2 技术要求及检验结果

为了验证铸辗复合工艺生产的42CrMo特大型轴承套圈毛坯的力学性能是否能够满足技术要求,将经过调质处理后的铸辗复合件进行解剖,解剖后对其力学性能和冲击功进行检测。

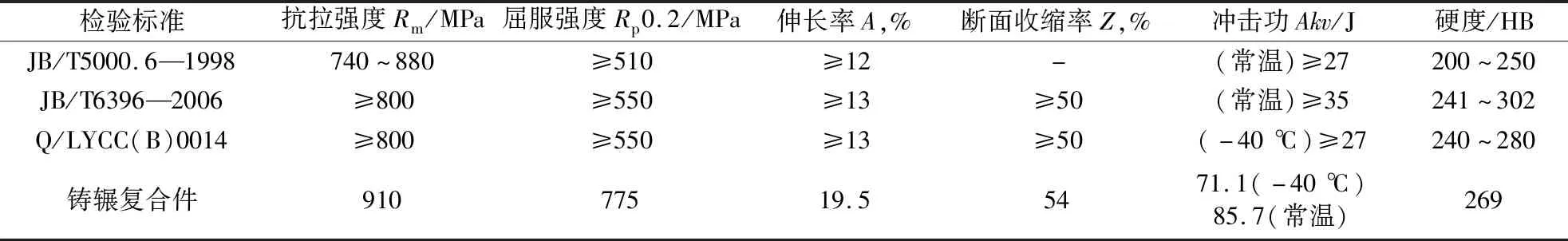

JB/T5000.6 —1998《重型机械通用技术条件(铸钢件)》、JB/T6396—2006《大型合金结构钢技术条件》、Q/LYCC(B)0014《风力发电机轴承用42CrMo钢制环锻件订货技术条件》对力学性能和冲击功的要求及铸辗复合件的力学性能和冲击功检验结果见表2。

从表2可以看出,采用铸辗复合工艺生产的套圈毛坯件的力学性能、冲击功以及硬度等各项技术指标均超出了JB/T 6396—2006和Q/LYCC(B)0014的技术要求。

表2 铸锻件检验标准及铸辗复合件性能参数

3 结束语

试验结果表明,采用铸辗复合工艺生产42CrMo特大型轴承套圈毛坯是完全可行的,铸辗复合新工艺减少了锻造、镦饼、扩孔、二次加热等生产工序,使生产成本大幅降低。