某台汽轮发电机联轴器不对中振动故障的诊断处理

2013-07-21郭玉杰李克石峰杜新定

郭玉杰,李克,石峰,杜新定

(1.河南省电力公司电力科学研究院,郑州 450052;2.大唐三门峡发电有限责任公司,河南 三门峡 472143; 3.大唐洛阳首阳山发电有限责任公司,河南 洛阳 471900)

汽轮发电机组的振动超标故障大多数发生在带负荷运行过程中,但有时也会发生在启动升速过程中。启动升速过程中的振动故障基本上由动静碰磨、轴承故障、质量不平衡、不对中、支撑部件松动等机械因素造成。有些故障由单一因素造成,有些则由多种因素引起,各因素相互影响,可能需要2~3次启动升速,逐步消除振动故障,才能完成机组的振动故障诊断与处理。

联轴器不对中主要由制造工艺不良、运行工况大幅度变化和检修工艺等多种原因造成,是引起机组振动故障的主要原因之一。联轴器有刚性联轴器和挠性联轴器,不同形式联轴器的振动特征不同,处理方法亦不同[1-4]。

针对某台机组检修后在启动升速过程中的振动超标故障,首先消除了动静碰磨故障,然后指出了励磁机振动原因是挠性联轴器不对中。经现场调整后,完全消除了机组的振动故障。

1 机组振动测试

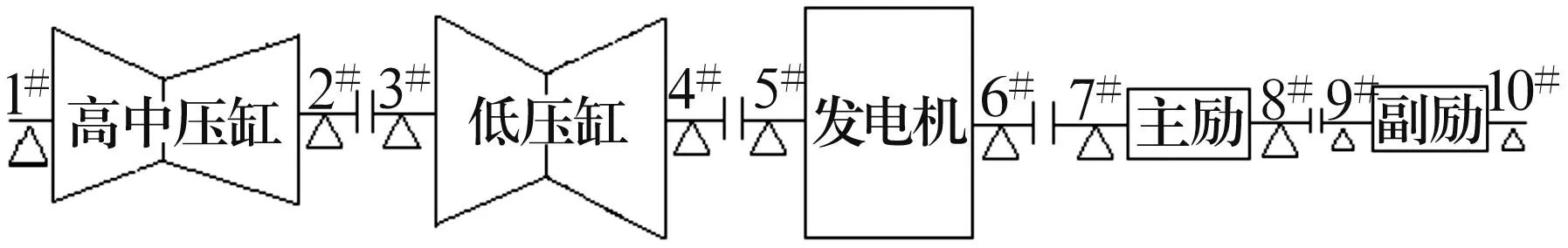

该机组是国产亚临界330 MW汽轮发电机组,汽轮机型式为亚临界中间再热双缸双排汽凝汽式,发电机冷却方式为水氢氢。该机组共有10套支承轴承,机组轴系如图1所示。1#,2#轴承为支承汽机高中压转子的落地轴承;3#,4#轴承为汽机低压转子的2个坐落在排汽缸上的支承轴承;5#,6#轴承为支承发电机转子的端盖轴承;7#,8#轴承为支承主励磁机转子的落地轴承;9#,10#轴承为支承副励磁机转子的端盖轴承。

图1 机组轴系简图

机组振动测点布置如下:1#~6#轴承均安装2个电涡流传感器,2个涡流传感器相互垂直,自汽轮机向发电机方向看,左45°为x向,右45°为y向。为了测试主励磁机的振动,临时在7#,8#轴承上安装了1个振动速度传感器。

2011年6月29日,该机组检修结束。本次检修工作主要有揭高中压汽缸、检查7#和8#轴承轴瓦等。

1.1 第1次启动升速过程

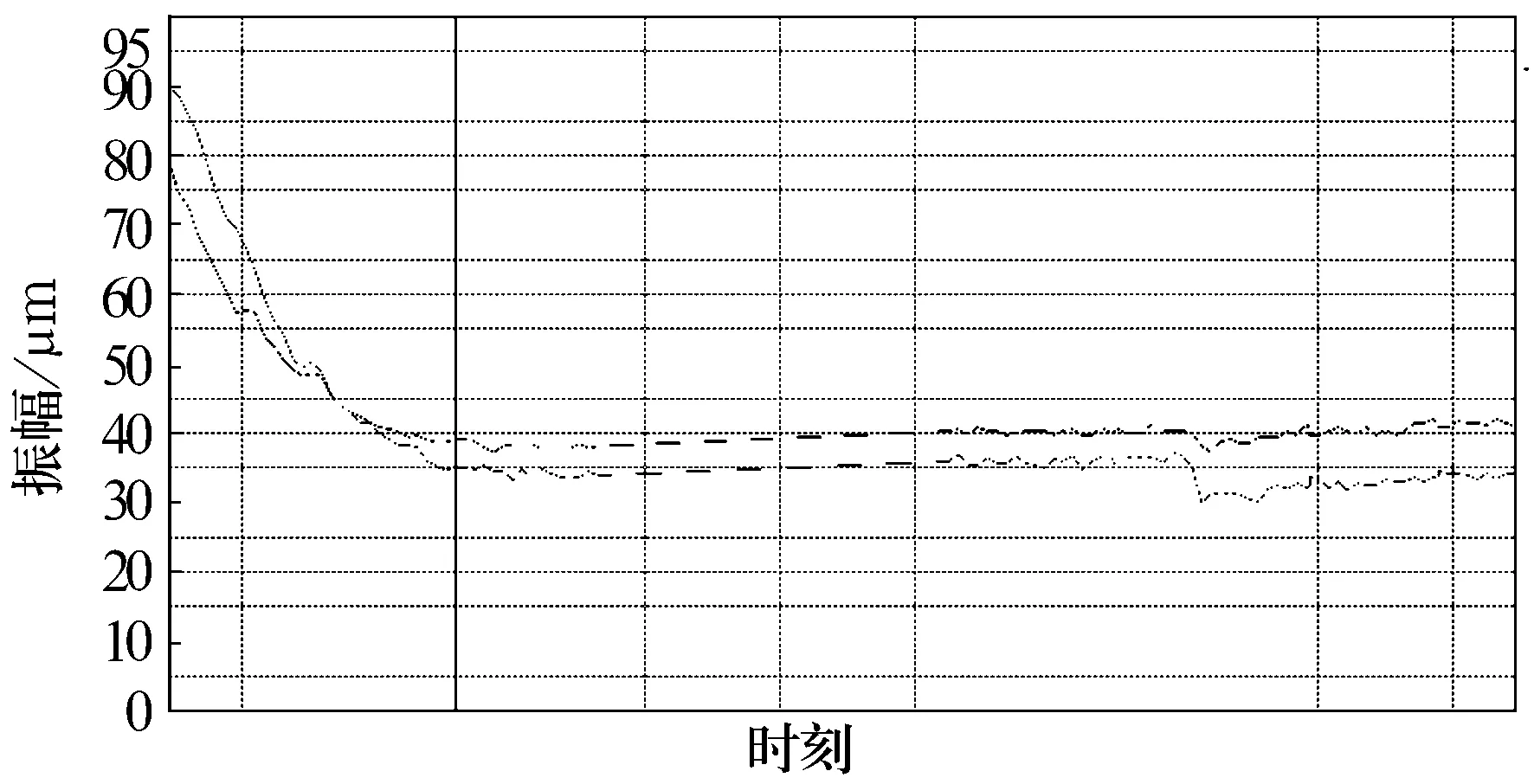

2011年6月29日12:22,机组冲转。13:04机组定速2 000 r/min,6x,6y轴振动分别为79和90 μm,振动随时间有逐步降低的趋势;13:22分别稳定在39和35 μm(图2)。根据6x,6y轴振动随时间变化的特点,主要表现为振动随时间的不稳定性和可逆性,但是相位变化较小,同时现场有明显的异常声和胶木“烧焦”气味,再结合该测点的历史数据,判断6#轴承附近动静碰磨。7#和8#轴承垂直振动分别为130 和110 μm。暖机过程中,7#,8#轴承垂直振动没有减小趋势。15:24打闸停机。

图2 6x,6y轴振动随时间变化的趋势图

检查发现6#轴承附近滑环外罩支撑胶木板与轴碰磨,对其进行了打磨处理。为排除动静碰磨的影响,决定下次启动时暂时不安装滑环外罩。

1.2 第2次启动升速过程

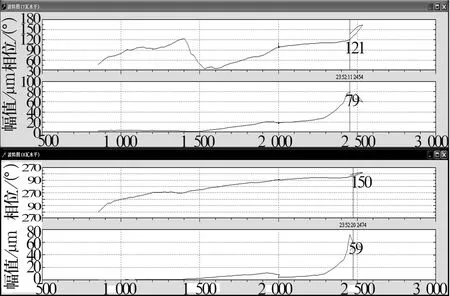

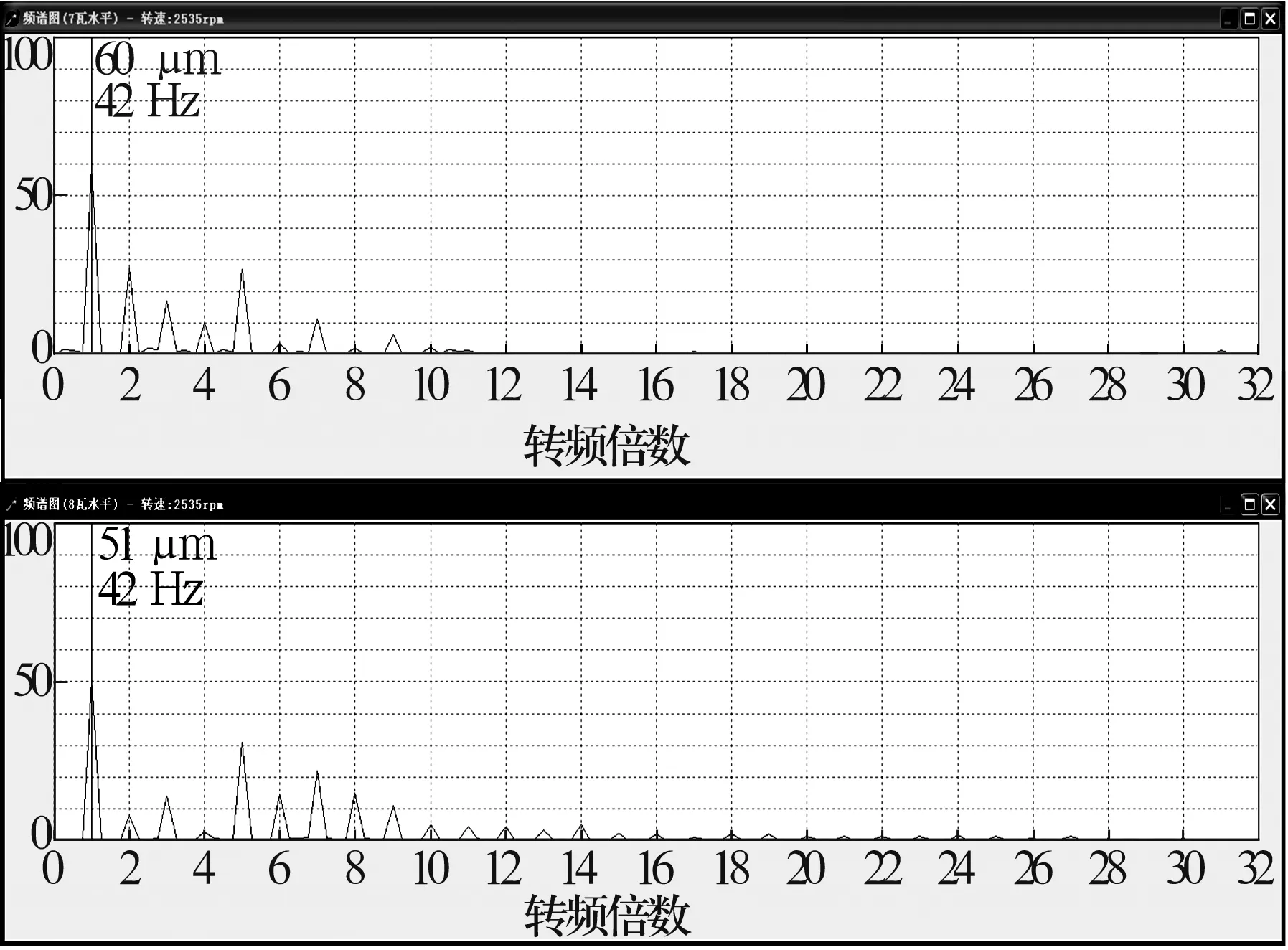

2011年6月29日22∶32,机组冲转。22∶45机组定速2 000 r/min,7#,8#轴承垂直振动分别为28 和13 μm;23∶48分别稳定在29和11 μm;23∶49开始升速,2 300 r/min后振动随转速升高而增大,2 474 r/min时7#和8#轴承垂直振动分别为102和155 μm,打闸停机。7#和8#轴承振动变化如图3和图4所示。振动频谱上,7#和8#轴承振动分别为108和148 μm,主频率是基频(分别为60和51 μm),但存在很多高次谐波。

图3 7#,8#轴承振动随转速变化的波德图

图4 7#,8#轴承垂直振动的频谱图

与上次启动定速2 000 r/min对比,7#和8#轴承振动大小类似,略有降低。但是振动现象又有所变化,出现了随转速升高而振动同步增大的新问题。检查发现励磁机两侧端盖碰磨,需进行调整处理。

1.3 第3次启动升速过程

2011年6月30日6∶15,为排除碳刷对机组振动的影响,现场拆除了碳刷。机组冲转,6∶33机组定速2 000 r/min,7#和8#轴承垂直振动分别为25和12 μm。6∶48开始升速,振动现象与上次类似,即2 300 r/min后振动随转速升高而增大,2 438 r/min时7#和8#轴承垂直振动分别为74和87 μm,打闸停机。

2 振动原因分析与处理

机组振动主要表现在7#,8#轴承上,振动性质为不稳定普通强迫振动,频谱图中没有低频振动分量,说明振动不是轴瓦自激振动造成的,可以排除轴瓦缺陷、润滑不良等。

从机组振动发生的部位上判断,故障部位应位于7#,8#轴承附近,相邻的发电机转子两端轴振动基本上没有变化,可以明确故障源不在发电机转子上。

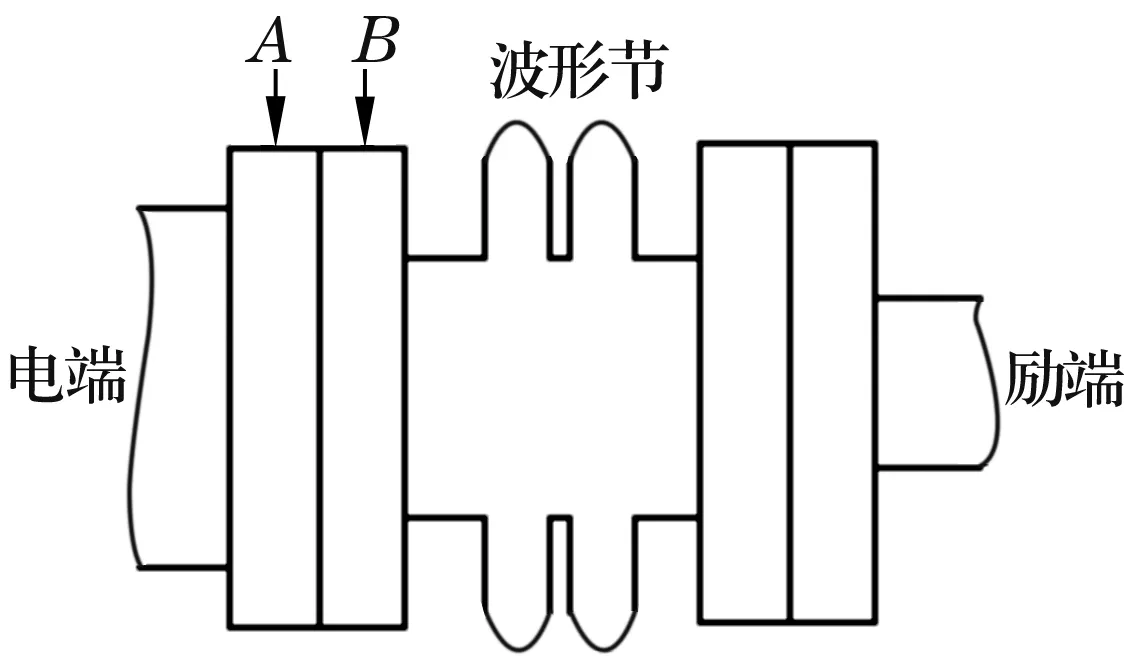

振动随转速升高而同步变化,考虑到并网之前出现的振动故障,可排除电气因素,说明引起机组振动的原因是机械因素:质量不平衡和联轴器不对中。结合本次检修的情况,也没有引起励磁机质量不平衡问题的相关工作,也就是说励磁机无质量不平衡问题。因此认为引起7#,8#轴承振动的原因是发电机-励磁机联轴器不对中。发电机-励磁机联轴器结构如图5所示,该型联轴器是波形节联轴器,是挠性联轴器的一种形式。

图5 联轴器示意和测量面图

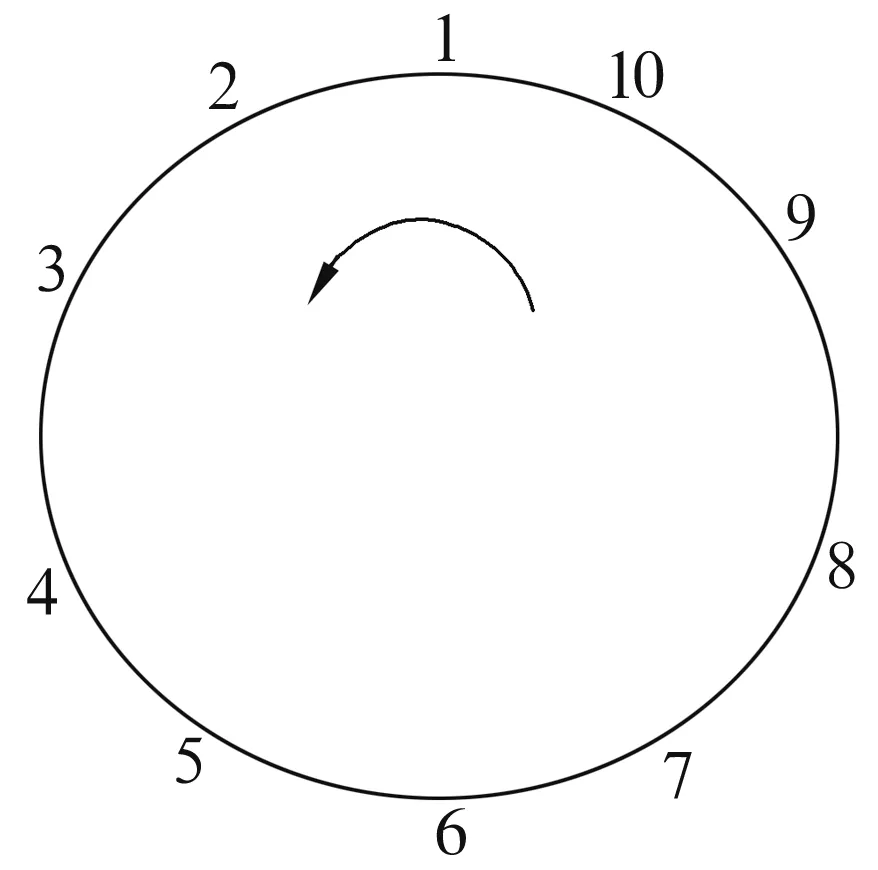

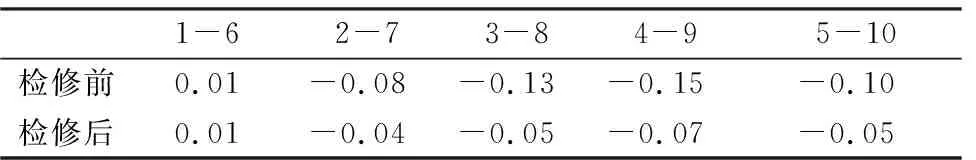

查阅机组检修记录,为了检查励磁机转子外观和两端轴承,检修中拆下了电端联轴器的螺栓,而励端联轴器螺栓没有进行相关检查工作。拆卸、安装联轴器过程可能会造成联轴器同心度发生变化,甚至同心度超标。因此,检查的重点是电端联轴器的晃度,测量面为A和B。联轴器共有10个螺栓,如图6所示,晃度测量以螺栓为参考点,也就是说测量位置与螺栓一致。测量结果见表1。

图6 晃度测量示意图

表1 检修前后A,B测量面晃度值 mm

从表1中可以看出,4-9测量面相对晃度为0.15 mm,而制造厂家规定挠性联轴器径向晃度应小于0.05 mm,说明该值明显超标,直接导致了发电机-励磁机波形节联轴器的不对中,联轴器不对中会产生激振力,导致联轴器两侧的转子振动,导致轴或者轴承振动增大,与分析结果基本符合。

考虑到汽轮机汽缸温度高的实际情况,决定在盘车状态下进行晃度调整,盘车转速为3~4 r/min,转速相对较低,可以间断进行检修调整,最终将4-9测量面相对晃度降低为0.07 mm。

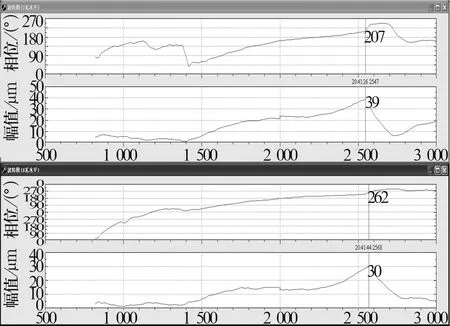

2011年6月30日20∶20,机组冲转。20∶38机组定速2 000 r/min, 7#,8#轴承水平和7#轴瓦垂直振动分别为23,15和15 μm。随后开始升速,在2 547 r/min下励磁机振动出现峰值,7#,8#轴承水平和7#轴瓦垂直振动分别为43,33和52 μm,机组振动合格。具体振动变化如图7所示。

图7 7#,8#轴承振动随转速变化的波德图

空负荷3 000 r/min下,7#,8#轴承水平和7#轴瓦垂直振动分别为23,10和27 μm,说明机组振动良好。带负荷运行中励磁机振动稳定,与空负荷时对比,基本上变化不大。

3 结束语

(1)该型机组检修后的振动故障是由动静碰磨和发电机-励磁机波形节联轴器不对中2种因素共同引起的,2种因素相互影响,需要一个一个逐步分析排除。通过3次启动升速的振动数据对比,首先消除了动静碰磨,然后诊断出发电机-励磁机波形节联轴器的不对中。通过现场调整晃度值,消除了该机组的振动故障。

(2)该机组发电机-励磁机波形节联轴器振动特征与质量不平衡类似,均表现为随转速升高而增大,主频率是基频,需要结合机组结构特点和检修情况进行综合分析。