GCr15钢复相淬火组织及其对力学性能的影响

2013-07-21董笑鹏

董笑鹏

(平顶山工业职业技术学院 机械工程系,河南 平顶山 467001)

目前GCr15轴承钢也常用于制造模具,按其常规马氏体(M)工艺热处理,常因韧性不足而脆断,使材耗增加。若利用适量下贝氏体(Bl)提高其韧性,马氏体保证高强度,即获得马氏体+下贝氏体复相组织,则比单相的马氏体或下贝氏体更具优良强韧性。但它们之间比例多少时强韧性配合最佳,碳化物、残余奥氏体对强韧性有何影响尚不清楚。因此研究其不同比例复相组织强韧性配合热处理工艺,对理论和实际都十分必要。

1 试验内容及过程

试验使用GCr15轴承钢。对Φ20mm×12mm球化退火GCr15钢试样以不同的奥氏体化淬火温度(820,860和900 ℃)×15 min,等温淬火温度(250和300 ℃)及等温时间(1,2,5,10,15,20,30,35,40和60 min)进行热处理,得到不同比例的马氏体+下贝氏体复相组织。

采用RDM-45-13埋入式电极盐浴炉奥氏体化淬火加热,TL81-255型低温坩埚硝盐炉等温淬火;用4%硝酸酒精腐蚀金相组织,在4XCE/4XCZ卧式金相显微镜下观察并拍摄照片;用AC纸复型,XDT-10复型透射电镜测量碳化物直径,XYL-75型X射线应力仪测量残余奥氏体量;用洛氏硬度计测试硬度;用10 t液压万能试验机测试Φ10 mm×100 mm、跨距80 mm试样的抗弯强度σbb和挠度f。

马氏体、下贝氏体各相组织所占比例的测量,使用AutoCAD 2006软件,在金相组织图片中选择相应相组织封闭图形,直接输入命令area(也可以在“工具”里用“查询”中的“面积”),即可计算图形面积,并算出在整体中的相对面积。

2 试验结果及分析

2.1 显微组织

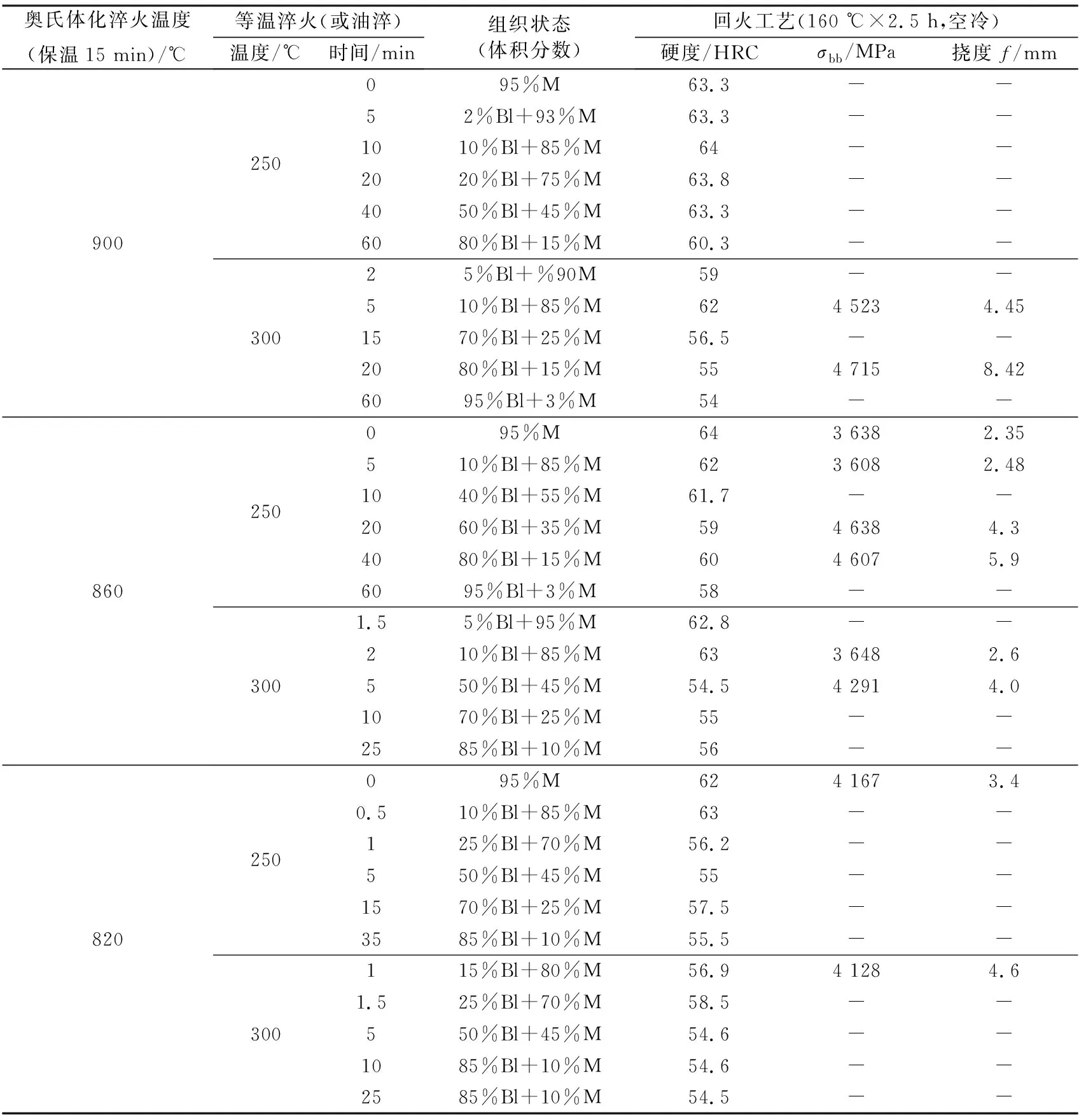

表1为各热处理工艺金相组织及力学性能。

表1 不同热处理工艺下的金相组织及力学性能

2.1.1 奥氏体化温度对组织的影响

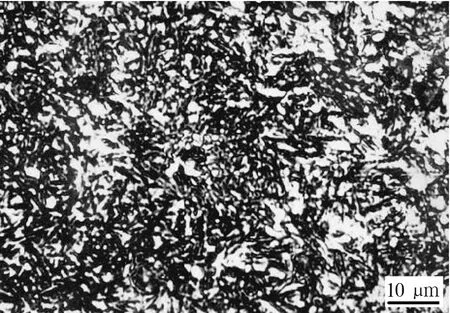

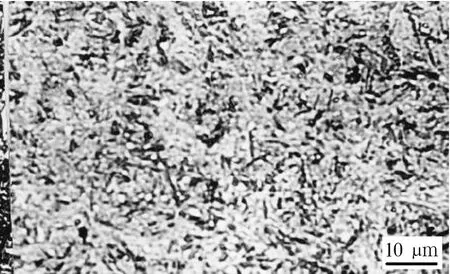

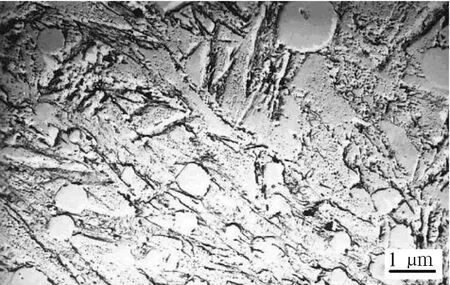

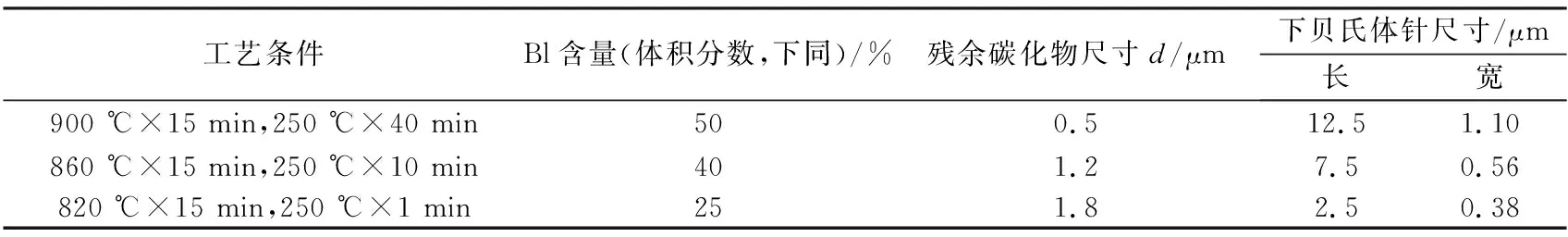

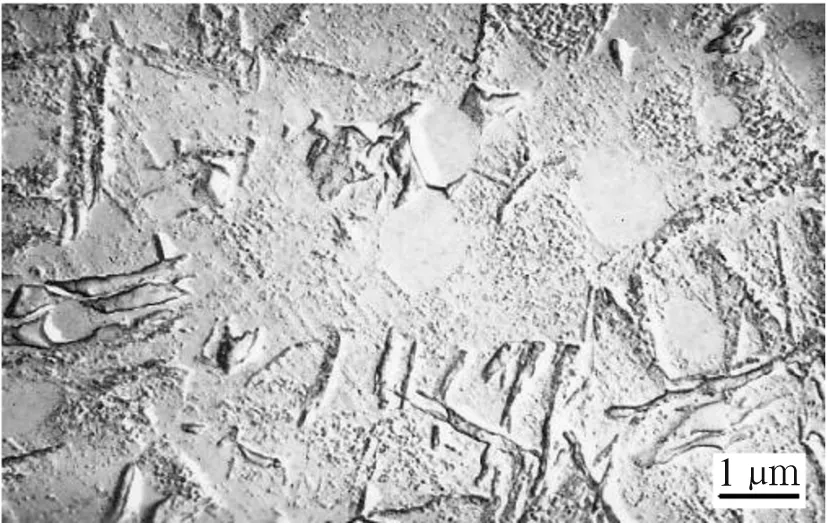

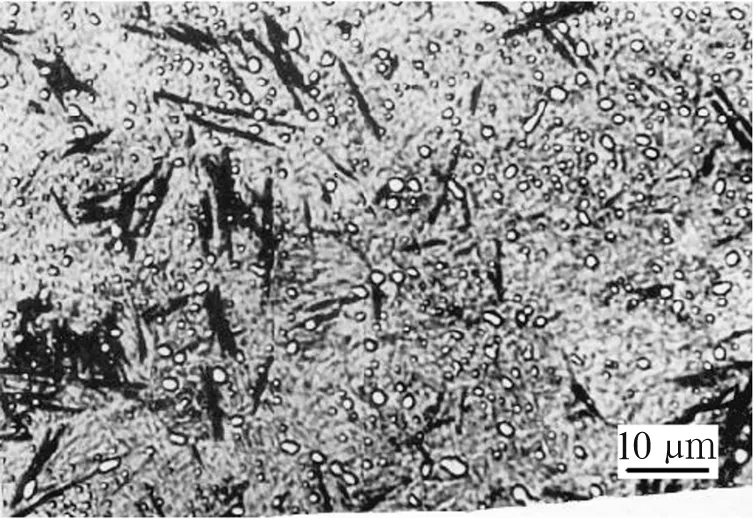

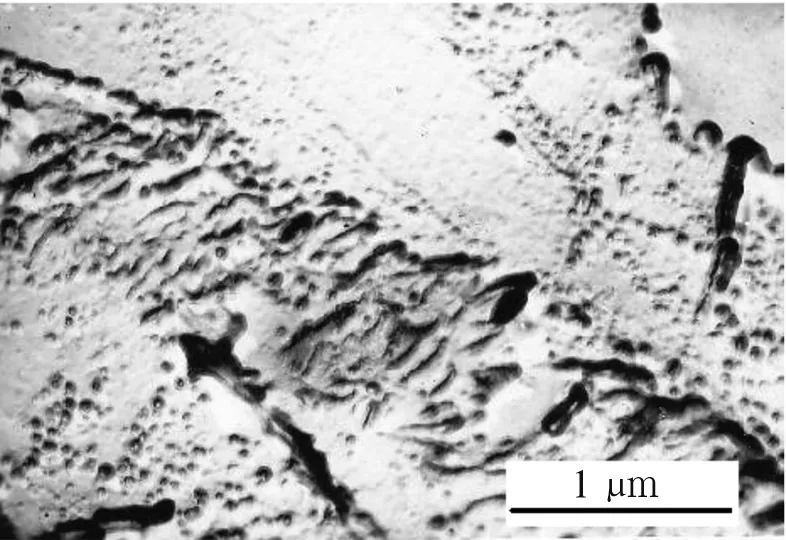

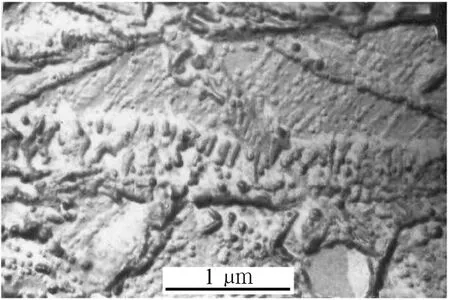

随着奥氏体化温度(820,860和900 ℃)的提高,下贝氏体针的宽度、长度均明显增大(图1~图3),而残余碳化物尺寸明显变小(图4~图6),见表2。

图1 900 ℃×15 min,250 ℃×40 min处理后的组织

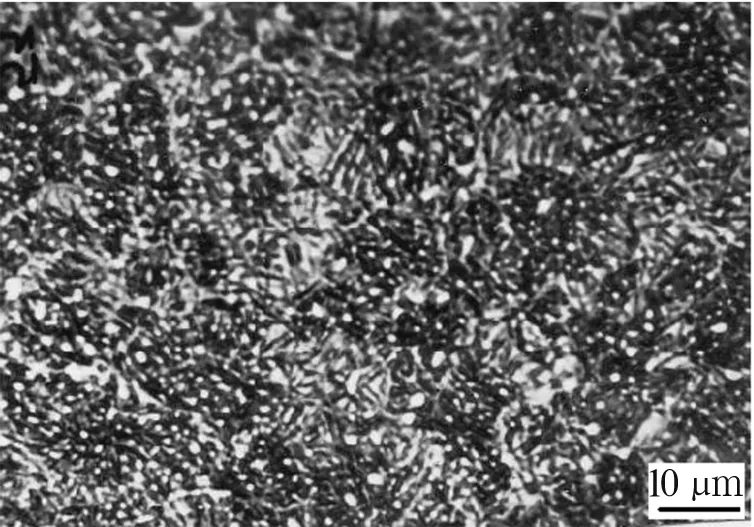

图2 860 ℃×15 min,250 ℃×10 min处理后的组织

图3 820 ℃×15 min,250 ℃×1 min处理后的组织

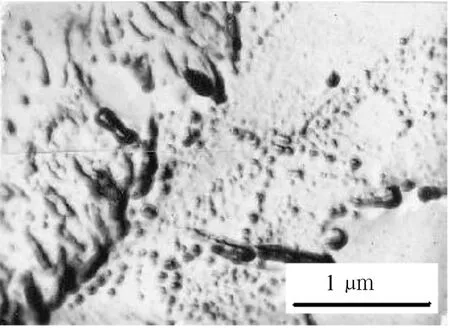

图4 900 ℃×15 min,250 ℃×40 min,(复型)残余碳化物

图5 860 ℃×15 min,250 ℃×10 min,(复型)残余碳化物

图6 820 ℃×15 min,250 ℃×1 min,(复型)残余碳化物

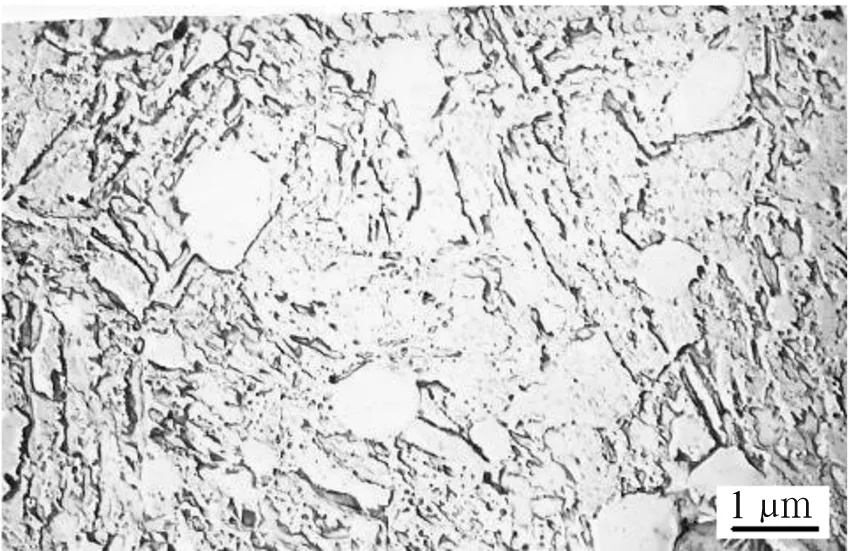

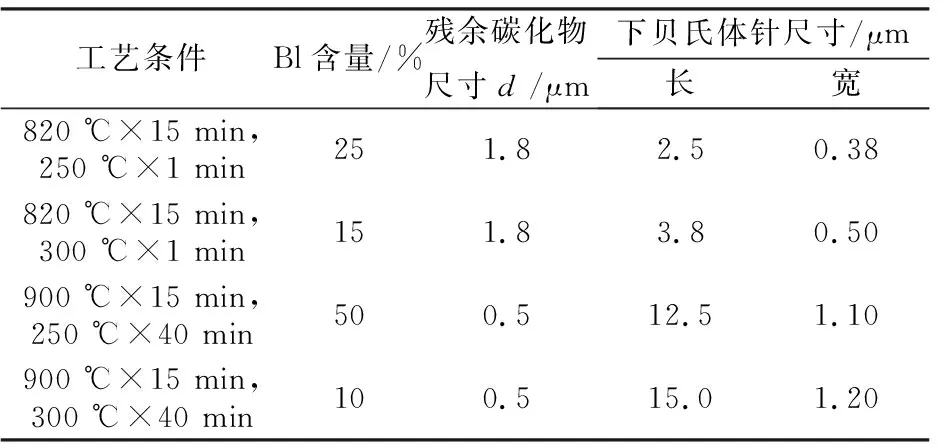

表2 不同淬火温度下的组织尺寸

2.1.2 等温温度对组织形态的影响

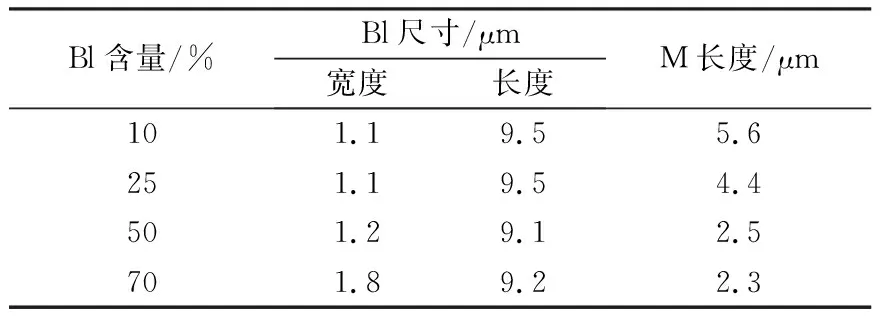

随等温温度下降,残余碳化物尺寸、形态变化不明显(图6、图7);而下贝氏体针的长度、宽度均趋于减小(图3、图8~图10),见表3。

图7 820 ℃×15 min,300 ℃×1 min,复型残余碳化物

图8 900 ℃×15 min,250℃×20 min处理后的组织

图9 900 ℃×15 min,300 ℃×5 min处理后的组织

图10 820 ℃×15 min,300 ℃×1 min处理后的组织

表3 不同等温温度下的组织尺寸

2.1.3 等温时间对组织的影响

随着等温时间的延长,下贝氏体在复相组织中的比例扩大,如图1、图8及图2、图11所示,当下贝氏体小于20%时,孤立针下贝氏体清晰,下贝氏体量越少,针的尺寸有增大趋势(图8~图9),下贝氏体量越多,草丛状下贝氏体并排聚集成堆(图1、图11);而残余碳化物(不是下贝氏体针中的碳化物)尺寸变化甚微(图12~图14)。

图11 860 ℃×15 min,250 ℃×15 min处理后的组织

图12 860 ℃×15 min,300 ℃×2 min(复型)残余碳化物

图13 860 ℃×15 min,250 ℃×15 min,(复型)残余碳化物

图14 860 ℃×15 min,250 ℃×40 min,(复型)残余碳化物

2.2力学性能

2.2.1 奥氏体化温度对力学性能的影响

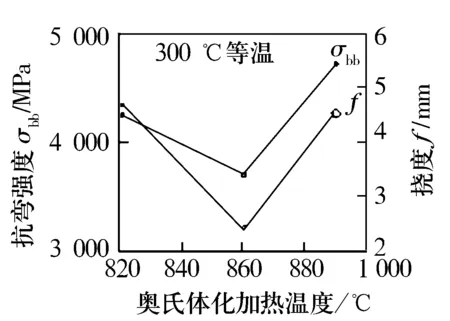

不同奥氏体化温度并在300 ℃等温淬火下,抗弯强度、挠度有峰值出现,如图15所示,在同一下贝氏体含量(10~15)%下抗弯强度、挠度在奥氏体化温度为900 ℃时最好, 820 ℃时次之, 860 ℃时最差。

图15 奥氏体化温度与抗弯强度及挠度的关系

2.2.2 等温温度对力学性能的影响

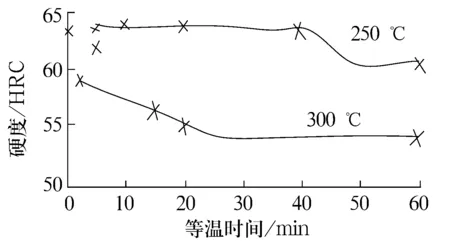

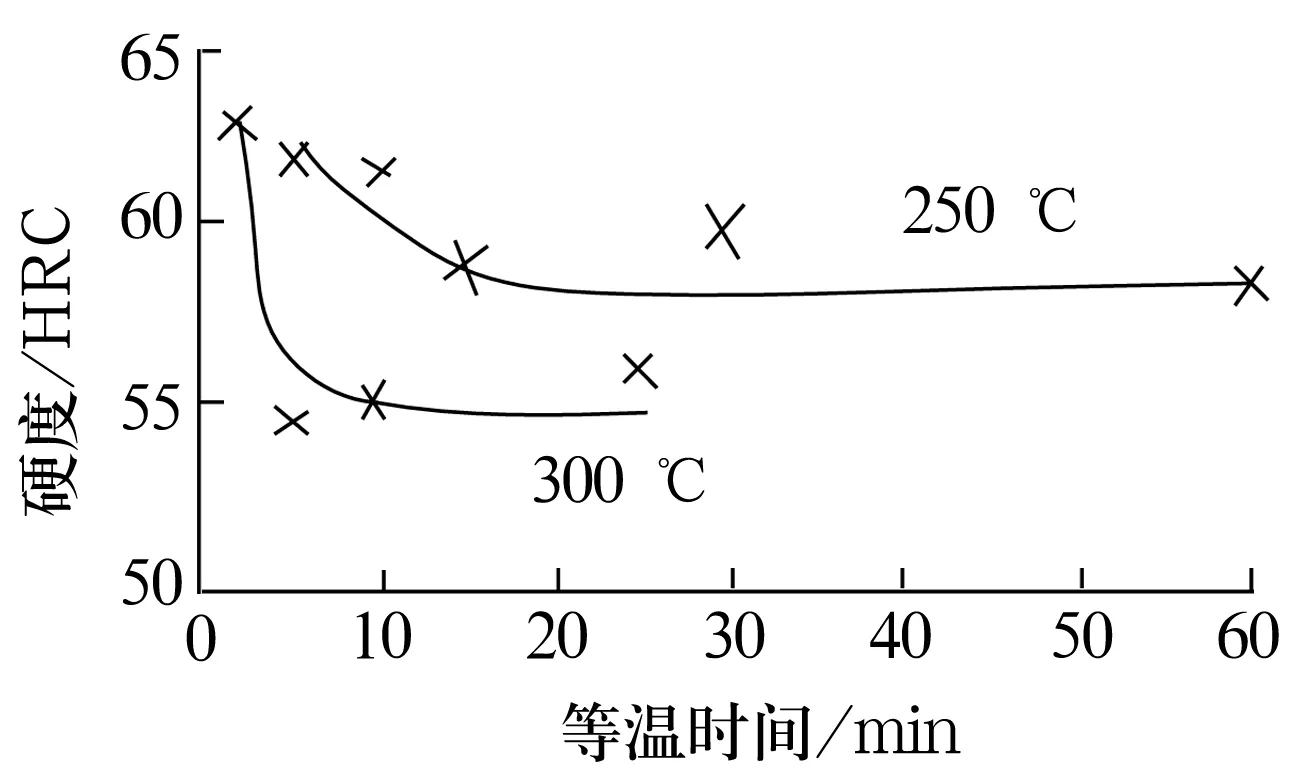

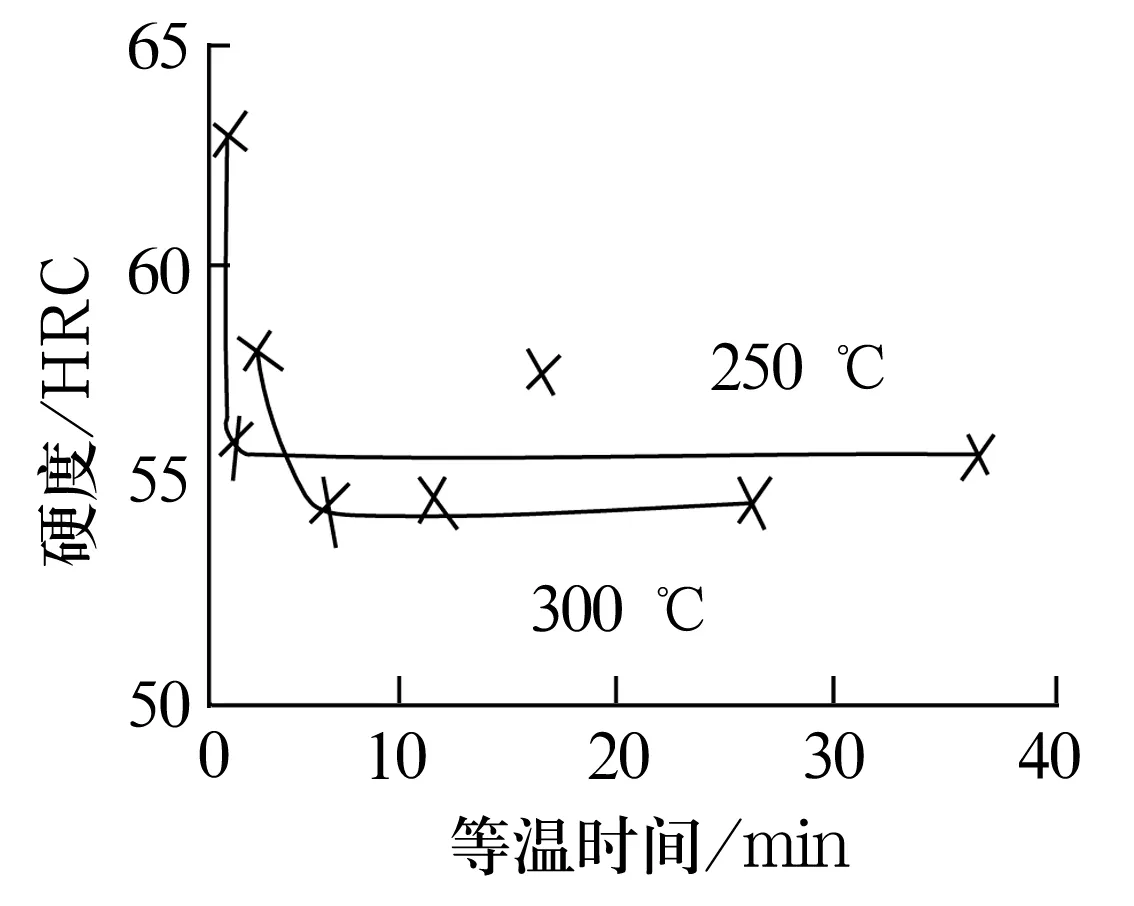

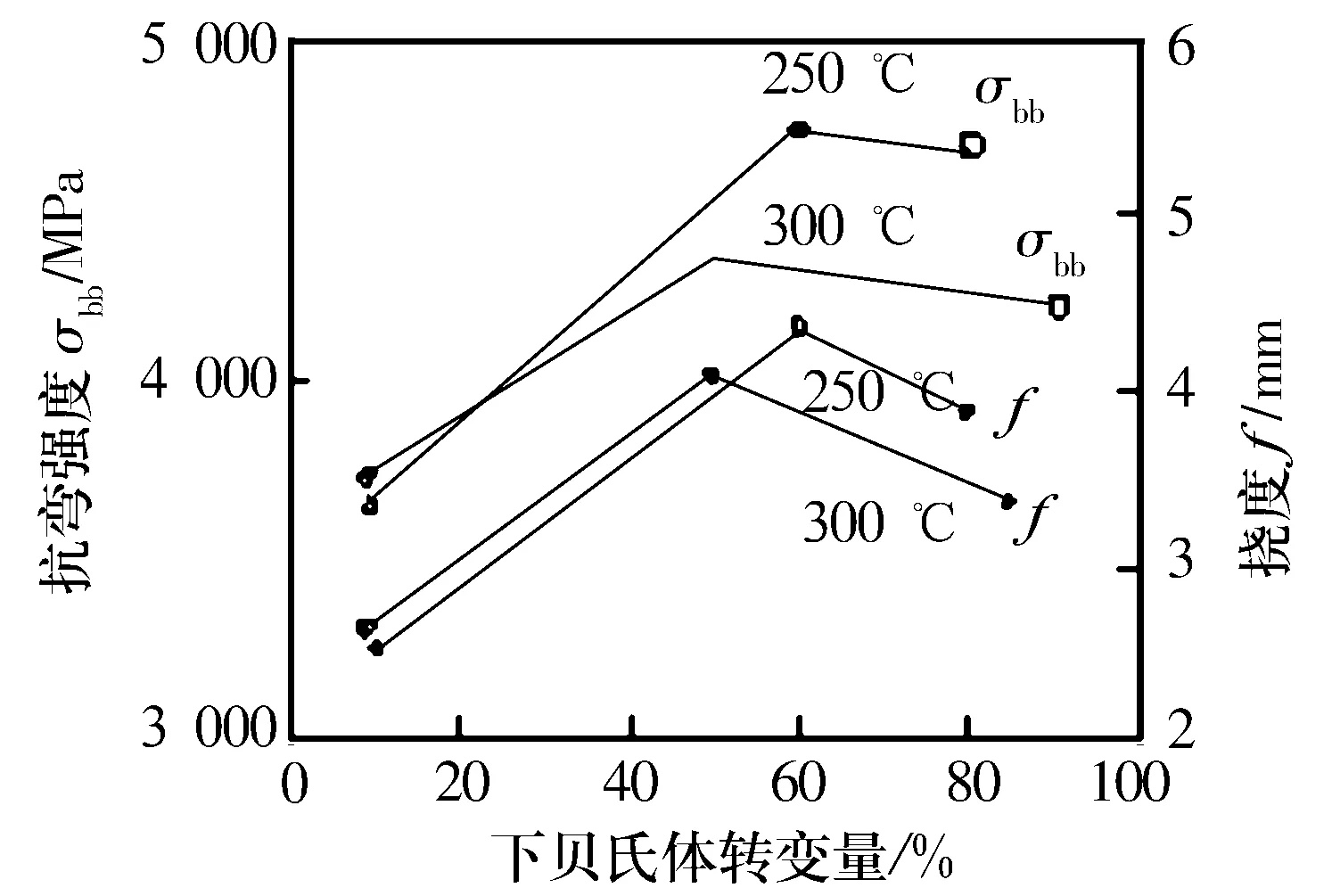

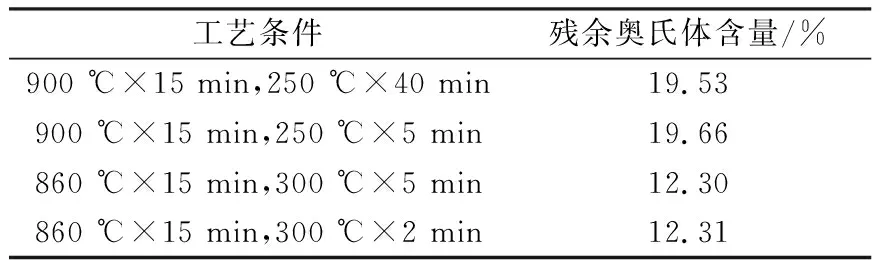

从图16~图18及表4可以看出,等温温度下降,钢的硬度增加,形成的残余奥氏体量增加。从图19可知,不同等温温度下,钢的抗弯强度、挠度随着下贝氏体转变量的增加将有峰值出现,峰区约在(50%~60%)Bl处。等温温度下降,下贝氏体增加到适量时,钢的抗弯强度、挠度增高。

图16 等温时间与硬度的关系(900 ℃奥氏体化)

图17 等温时间与硬度的关系(860 ℃奥氏体化)

图18 等温时间与硬度的关系(820 ℃奥氏体化)

图19 不同等温温度及下贝氏体转变量与σbb及f的关系(奥氏体化温度为860 ℃)

表4 等温温度与残余奥氏体转变关系

2.2.3 等温时间对力学性能的影响

由图16~图18可以看出,随等温时间延长,硬度将会降低,并在一定时间后趋于稳定;而抗弯强度、挠度均有峰值,之后缓慢下降并趋于平缓。

3 讨论

3.1 复相热处理与M+Bl复相组织关系

(1)随着奥氏体化温度提高,原奥氏体晶粒增大,而下贝氏体的铁素体尺寸与原奥氏体晶粒尺寸联系密切,故下贝氏体针增大;残余碳化物不断溶解,变得更细小、均匀、弥散。

(2)下贝氏体转变属扩散型相变[1]。当等温温度下降时,下贝氏体中碳原子的扩散系数随之减小,从铁素体中脱出更困难,下贝氏体转变孕育期延长,转变速度减慢,故下贝氏体针尺寸减小;下贝氏体的长大受碳原子的脱溶控制,等温温度下降,下贝氏体针中的碳化物数量增加,尺寸减小;250 ℃比300 ℃时下贝氏体针中的碳化物量更多,更细小、规则(图12、图13)。

(3)等温时间延长,奥氏体向下贝氏体转变增多,故从针状到草丛状;下贝氏体针的碳化物逐渐长大,变粗散。

3.2 复相热处理对力学性能的影响

3.2.1 对强度和硬度的影响

提高奥氏体化温度,虽然下贝氏体尺寸增大,但溶入GCr15钢中的碳量增大,使碳原子在马氏体中的固溶强化提高;同时残余碳化物愈加细化、弥散,使强度提高,所以在900 ℃奥氏体化温度加热后等温处理,其强度及硬度最高。

随着下贝氏体等温温度的降低,下贝氏体针中的碳化物弥散度增大,下贝氏体的强度增加,250 ℃比300 ℃等温处理时的碳化物不易扩散长大,弥散度更大,易沉淀硬化,故在下贝氏体转变量较大时抗弯强度和挠度更高(图19)。在等温处理随后冷却过程中,残余奥氏体变为马氏体,体积膨胀(马氏体的比容远大于奥氏体),使针状、草丛状下贝氏体受压产生加工硬化,故复合组织的强度高于单相的下贝氏体组织。

等温时间延长,下贝氏体量增加,马氏体量减少,但较多的下贝氏体转变量和较少的马氏体量,使韧性提高而强度不够。反之等温时间太短,形成较少的下贝氏体转变量和较多的马氏体量及残余奥氏体量,使强度、塑性均较低。故适当的等温时间可获得适宜比例的M+Bl复合组织,使强度、韧性同时最佳。

3.2.2 对韧性的影响

提高奥氏体加热温度,得到较大尺寸的下贝氏体、板条马氏体及较小尺寸的残余碳化物等组织。下贝氏体尺寸增大对提高韧性不利。板条马氏体的获得是因为GCr15钢主要合金元素为铬,铬是缩小γ区的合金元素。Fe-Cr系二元合金,缩小γ区合金元素,全部形成板条马氏体[2],板条马氏体对韧性十分有利。较小的残余碳化物也有利于韧性提高。文献[3]认为,当残余碳化物尺寸d≤0.5 μm,有可能提高其韧性,但当残余碳化物尺寸d>1 μm,往往是破坏断裂源,对韧性不利。试验结果与文献吻合,900 ℃奥氏体化250 ℃等温淬火处理后,残余碳化物尺寸d=0.5 μm,韧性、挠度最优; 820,860 ℃奥氏体化250 ℃等温淬火处理后,残余碳化物尺寸d分别为1.8和1.5 μm,故韧性低。这表明高的奥氏体化温度有利于材料保持优良的韧性。

等温淬火温度降低,形成的下贝氏体尺寸减小,有利于韧性提高(图19)。

等温时间增加,下贝氏体量增加,韧性提高;这是因为等温处理过程中,先形成的下贝氏体量不断增加,奥氏体晶粒被分割细化,从而使随后形成的马氏体尺寸亦减小,马氏体板条被细化,如表5所示,使韧性提高。由图19可知,不同比例Bl+M复合组织,体积比为(50~60)%Bl+M时,强度、挠度出现峰值。抗弯强度从σbb=3 638 MPa提高到4 523 MPa,挠度f从2.35 mm提高到4.45 mm。

表5 下贝氏体转变量与下贝氏体和马氏体尺寸的关系

4 结论

试验结果表明:对于GCr15钢,高的奥氏体化温度有利于提高强度,低的等温淬火温度和一定的等温时间有利于提高韧性,即在900 ℃×15 min奥氏体化,250 ℃×40 min等温淬火,可获得(50~60)%Bl+M的复相组织,此时材料抗弯强度和挠度俱佳,是最优强韧性配合复相热处理工艺。