氮化硅陶瓷球双平面抛光技术

2013-07-20冯凯萍吕冰海邓乾发袁巨龙

冯凯萍,吕冰海,邓乾发,袁巨龙

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,杭州 310014)

氮化硅陶瓷球具有强度高、弹性模量大、耐高温、耐化学腐蚀等特点,在高性能轴承上得到广泛应用[1-2]。球体表面凹凸及裂纹等表面缺陷对轴承的运动精度和寿命有很大的影响[3]。因此,要达到高的表面质量要求,在最后抛光阶段,能否消除表面损伤是关键[4]。目前,一般在传统V形槽研磨设备中加入金刚石微粉配制而成的抛光介质对氮化硅陶瓷球球体进行抛光,由于铸铁盘面硬度高,金刚石微粉硬度大,加工过程中容易在球体表面产生微裂纹、划痕和残余应力等表面缺陷。文献[5-6]提出了磁悬浮抛光方法对氮化硅陶瓷球进行抛光,采用该“柔性”加工技术可以实现陶瓷材料的微细切削,使余量以塑性断裂的形式去除,可获得非常光滑的表面(Ra=4 nm),但该方法所使用的磁流体成本昂贵,基本没有工业应用。

为了实现氮化硅陶瓷球超光滑表面的抛光加工,下文提出了一种球体双平面抛光方法。并采用陶瓷球双平面抛光试验装置,探讨了在该方式下抛光速度、抛光压力和水基CeO2抛光液浓度对氮化硅陶瓷球表面粗糙度Ra和球形误差ΔRSW的影响规律。通过优选工艺参数,在保证球形误差不恶化的前提下,获得较高的加工表面质量,有效控制了加工表面缺陷。

1 双平面抛光法基本原理

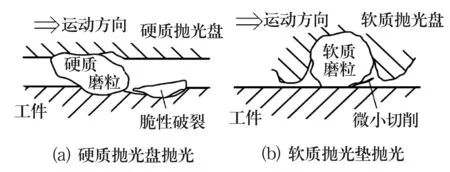

传统陶瓷球加工方法如图1所示,主要采用硬质V形槽铸铁盘和金刚石磨料进行抛光(图2a),加工过程中陶瓷球材料以脆性断裂的形式去除,容易使表面产生机械损伤。而采用软质抛光垫和软质磨料对陶瓷球进行抛光(图2b),可以使陶瓷球材料以微小塑性切削的形式去除,大大降低抛光过程中陶瓷球面的机械损伤。

图1 传统V形槽抛光法示意图

图2 不同抛光方式下的材料去除模型

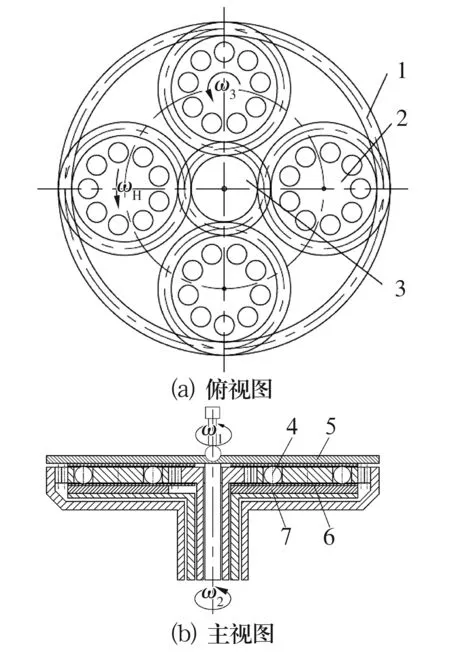

为克服传统抛光方法无法使用软质抛光垫对球体进行抛光的不足,文中提出了球体双平面抛光法,其原理如图3所示。抛光装置主要包括上盘、下盘、保持架、内齿圈和外齿圈等几个部分。上、下盘分别绕回转轴相反方向旋转,上盘面转速为ω1,下盘面转速为ω2;内齿圈和外齿圈带动行星轮(即保持架)绕抛光盘回转轴中心公转和绕保持架中心自转,保持架自转速度为ω3,公转速度为ωH。球坯放在保持架球体夹持孔中,在保持架和上、下盘摩擦力矩的带动下,不断在上下盘之间滚动和自旋运动,使表面每部分与抛光盘均匀接触,从而实现表面材料的均匀去除。

1—外齿圈;2—保持架;3—内齿圈; 4—球体;5—上盘;6—抛光垫;7—下盘

与传统V形槽球体抛光法相比,球体双平面抛光法有以下特点:

(1)由于上、下盘均为平面,可以使用抛光垫对球体进行抛光,大大降低了接触点的压力,防止磨粒过多压入而对加工表面造成损伤。

(2)通过保持架将球体分隔,消除了球体之间的碰撞,避免了不必要的表面损伤,这对于精密陶瓷球的加工尤为重要。

(3)加工轨迹覆盖盘面,盘面磨损较为均匀,故盘面磨损对球体质量影响较小。

(4)修整方便,可实现抛光垫的在线修整,去除抛光垫表面的秞化层,恢复抛光垫表面微孔形貌,容纳足够的抛光液,以保证抛光效率。

2 试验

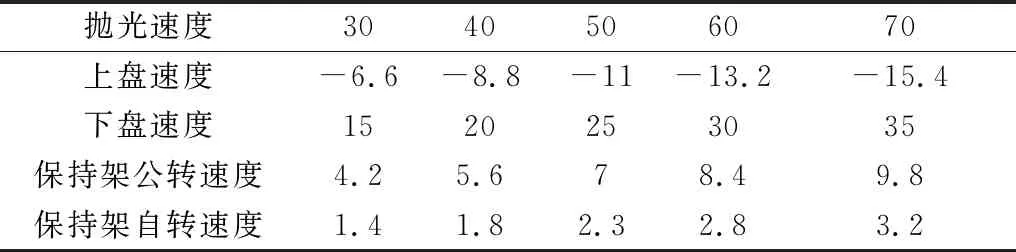

试验采用双平面抛光设备,其结构如图4所示。上盘采用浮动连接,并通过气缸施加抛光压力,保证加载的连续性和均匀性。内、外齿圈和上、下盘面均由一台电动机通过齿轮组驱动,调节电动机的转速可以改变上、下盘和保持架的转速。这里以抛光装置电动机控制速度作为抛光速度。抛光速度与上、下盘和保持架转速的比例关系见表1。

1—皮带轮;2—电动机;3—下盘;4—内齿圈;5—中心轮;6—上盘;7—连接杆;8—活塞杆;9—气缸;10—横梁;11—立柱;12—保持架;13—球;14—外齿圈;15—齿轮组;16—床身;17—减速机;18—链轮

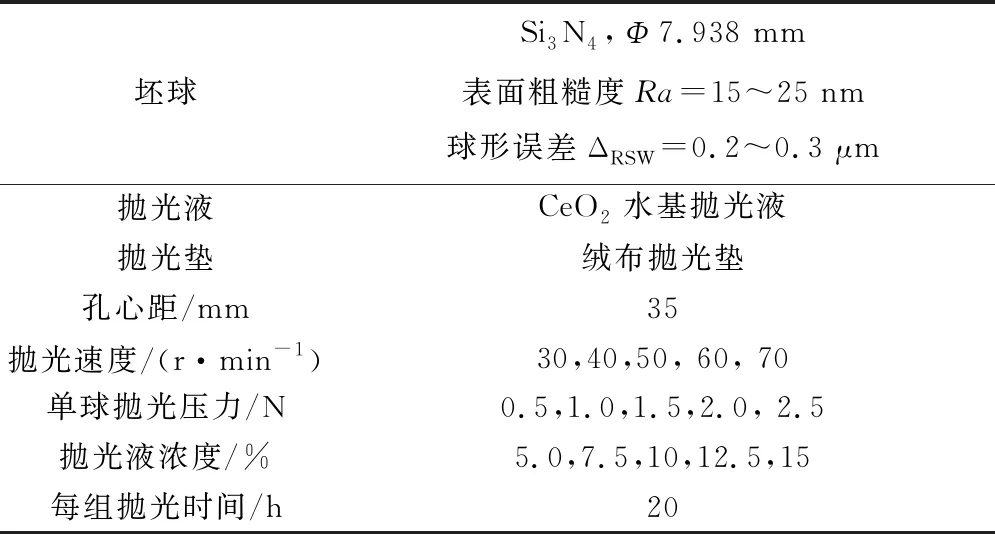

上、下盘面黏附软质绒布抛光垫,保持架上开球体夹持孔,根据球径大小确定球体夹持孔中心到保持架中心的孔心距,孔中放入环氧树脂耐磨环,防止保持架球体夹持孔过度磨损。选用Φ7.938 mm氮化硅陶瓷球坯,采用CeO2水基抛光液,研究表明[7]CeO2对氮化硅陶瓷球的化学机械抛光效果最好。采用单因素试验方法,抛光速度30~70 r/min,抛光压力(每个球)0.5~2.5 N,抛光液浓度(质量分数)5%~15%,球体双平面抛光工艺试验条件见表2。不同抛光速度下,上、下盘和保持架的实际转速见表3。

表2 氮化硅陶瓷球抛光工艺试验条件

表3 不同抛光速度下,上、下盘和保持架转速 r/min

检测时使用Taylor Hobson表面粗糙度测试仪在氮化硅陶瓷球表面测量3次,求其平均值作为此抛光条件下的表面粗糙度Ra值;采用爱国者GE-5数码显微镜对抛光前、后工件表面形貌进行观测;采用Mahr(MMQ 400)圆度仪对球体的3个圆周的圆度进行测量,以测得的最大圆度值作为球形误差ΔRSW。

3 试验结果与分析

3.1 抛光速度对表面质量和球形误差的影响

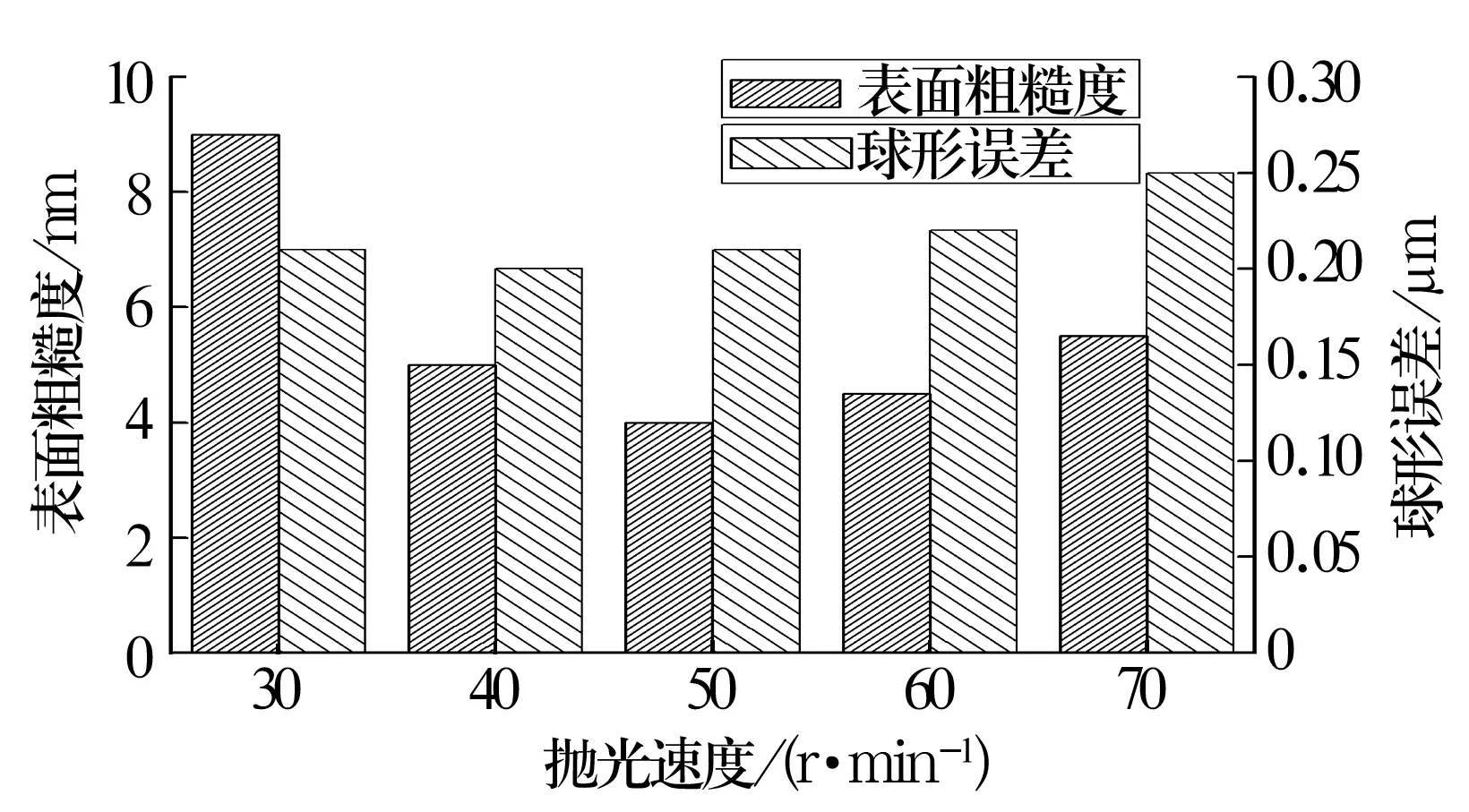

抛光速度对球体表面粗糙度Ra和球形误差ΔRSW的影响如图5所示,其中单球抛光压力为1 N,抛光液浓度为10%。从图5可知,抛光速度为50 r/min时,表面粗糙度最小,球形误差则随着抛光速度的提高略微上升。这是因为在一定范围内,抛光速度越高,单位时间内球体表面任意一区域与抛光垫接触的次数增加,同时,接触面的摩擦速度加快,使得表面的磨损增加,宏观上反映为抛光量的增加。一方面,抛光装置的盘面跳动随转速的提高而加大,使加工中所要求的恒定稳压状态遭到破坏,球体之间受力不均,容易发生自旋不连续和自转轴移动变化缓慢现象,导致材料去除不均匀,影响球形误差;另一方面,转速过高会使抛光液产生较大的离心力,导致抛光液飞溅到抛光盘的外侧,球与抛光垫之间的摩擦润滑状态变差,影响表面质量。

图5 抛光速度对表面粗糙度和球形误差的影响

3.2 抛光压力对表面粗糙度和球形误差的影响

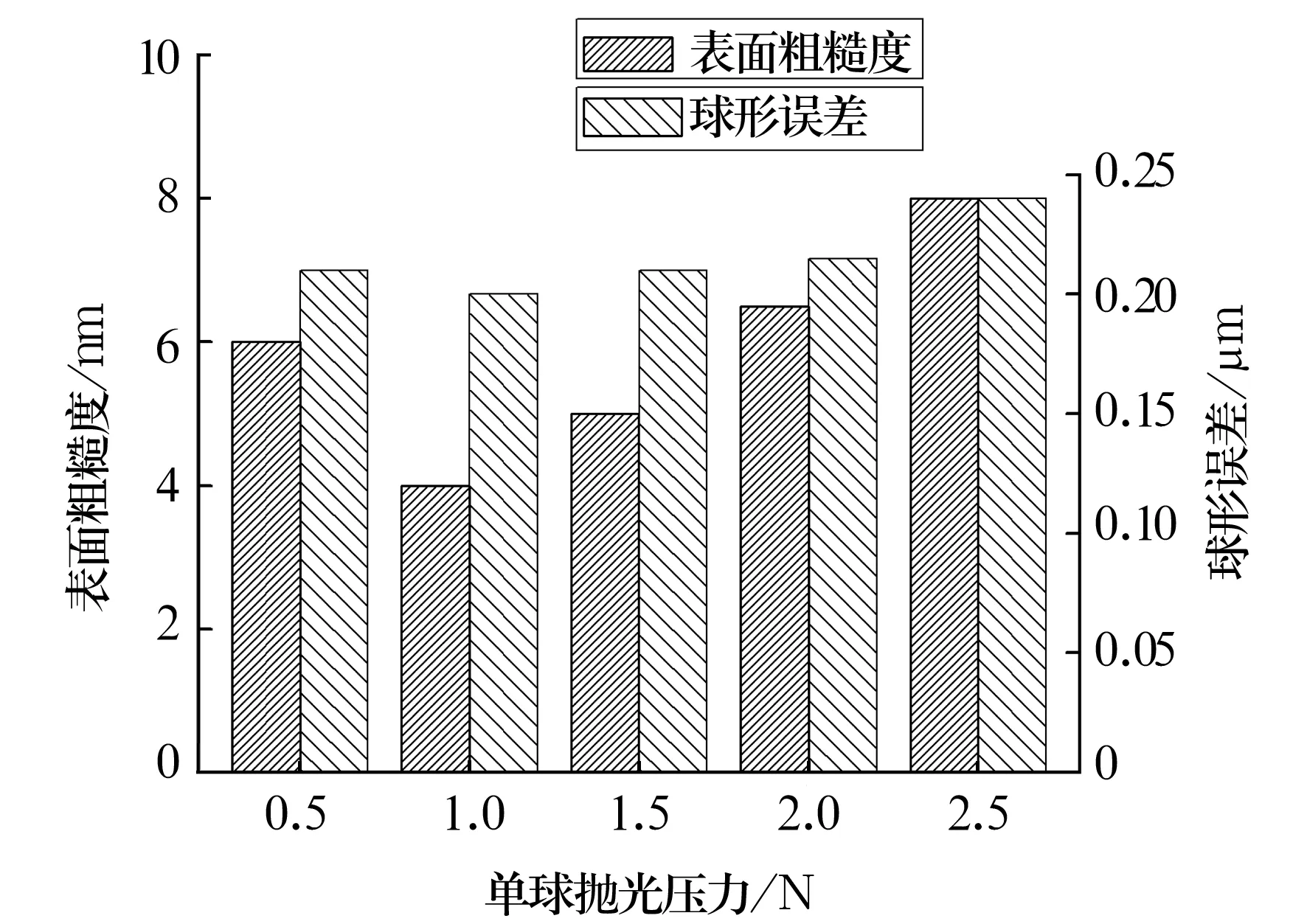

抛光压力对球体表面粗糙度Ra和球形误差ΔRSW的影响如图6所示,其中抛光速度为50 r/min,抛光液浓度为10%。由图6可知,当每球抛光压力为1 N时,表面粗糙度改变明显,球形误差也能保证在较小的范围内。这是因为抛光压力影响球体与抛光垫之间小球接触面液流层分布,当压力过大时,磨料和磨液不能进入接触区域,球体和抛光垫小球接触面为固-固接触,摩擦力大,容易引起不均匀磨削和滑擦,影响表面质量和球形误差;而压力过小时为滑动接触,小球接触面液流层较厚,摩擦力较小,不能对球面进行有效切削;此外压力过小,接触面摩擦驱动力矩小,使球体不能充分自转从而影响球形误差。合适的压力下为半接触,抛光液在中间起到了有效的润滑作用,既能有效地提供反应物又能将反应产物及时去除,获得好的抛光质量。同时,适当的压力使球坯与抛光垫小球接触面具有足够的摩擦力,保证球坯自转角充分的变化,实现球面均匀抛光。

图6 抛光压力对表面粗糙度和球形误差的影响

3.3 抛光液浓度对表面粗糙度和球形误差的影响

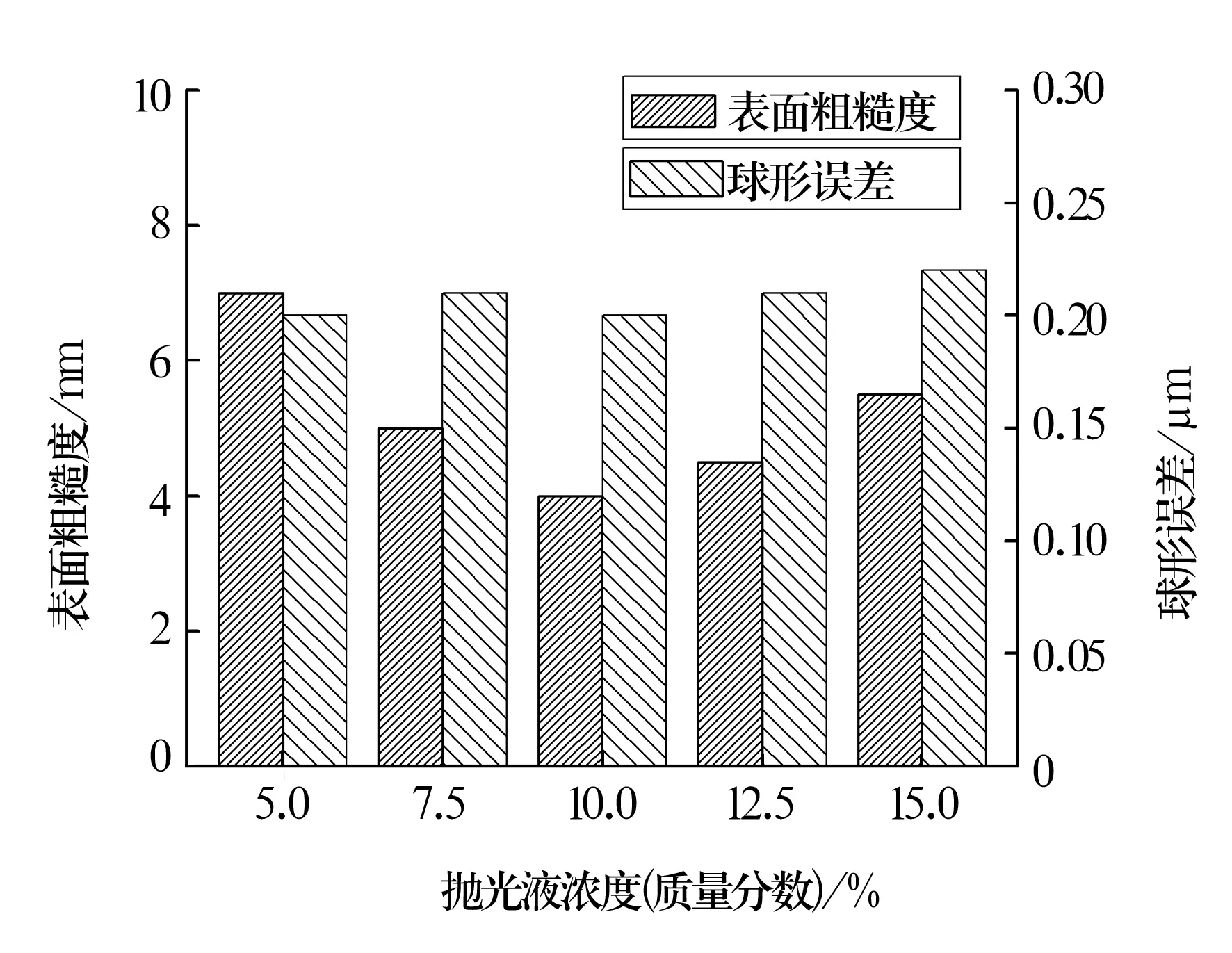

抛光液浓度对球体表面粗糙度Ra和球形误差ΔRSW的影响如图7所示,其中抛光速度为50 r/min,抛光压力每球为1 N。由图7可知,CeO2浓度为10%时,球体表面粗糙度最小。抛光液浓度过低,抛光效率会降低;增加抛光液浓度,则有足够的磨料参与抛光,将提高抛光效率。但继续增加抛光液浓度,会导致切削不均匀、磨料细化作用变慢,从而影响表面粗糙度。所以当抛光液浓度达到一定值时,再提高浓度并不能增加球与抛光垫小球接触面之间参与抛光的磨粒数量,反而会使球坯运动不畅,影响抛光质量和球形误差。

图7 抛光液浓度对表面粗糙度和球形误差的影响

3.4 加工工艺优选

根据以上试验结果,综合考虑表面粗糙度Ra和球形误差ΔRSW这2个因素,初步获得球体双平面抛光方式下抛光氮化硅陶瓷球的较优工艺参数为:抛光速度50 r/min,抛光压力每球为1 N,抛光液浓度(质量分数)为10%。图8a为抛光前表面形貌,工件表面有细微划痕;图8b为抛光后表面形貌,表面光洁,无明显缺陷与划痕。

(a)抛光前(500×) (b)抛光后(500×)

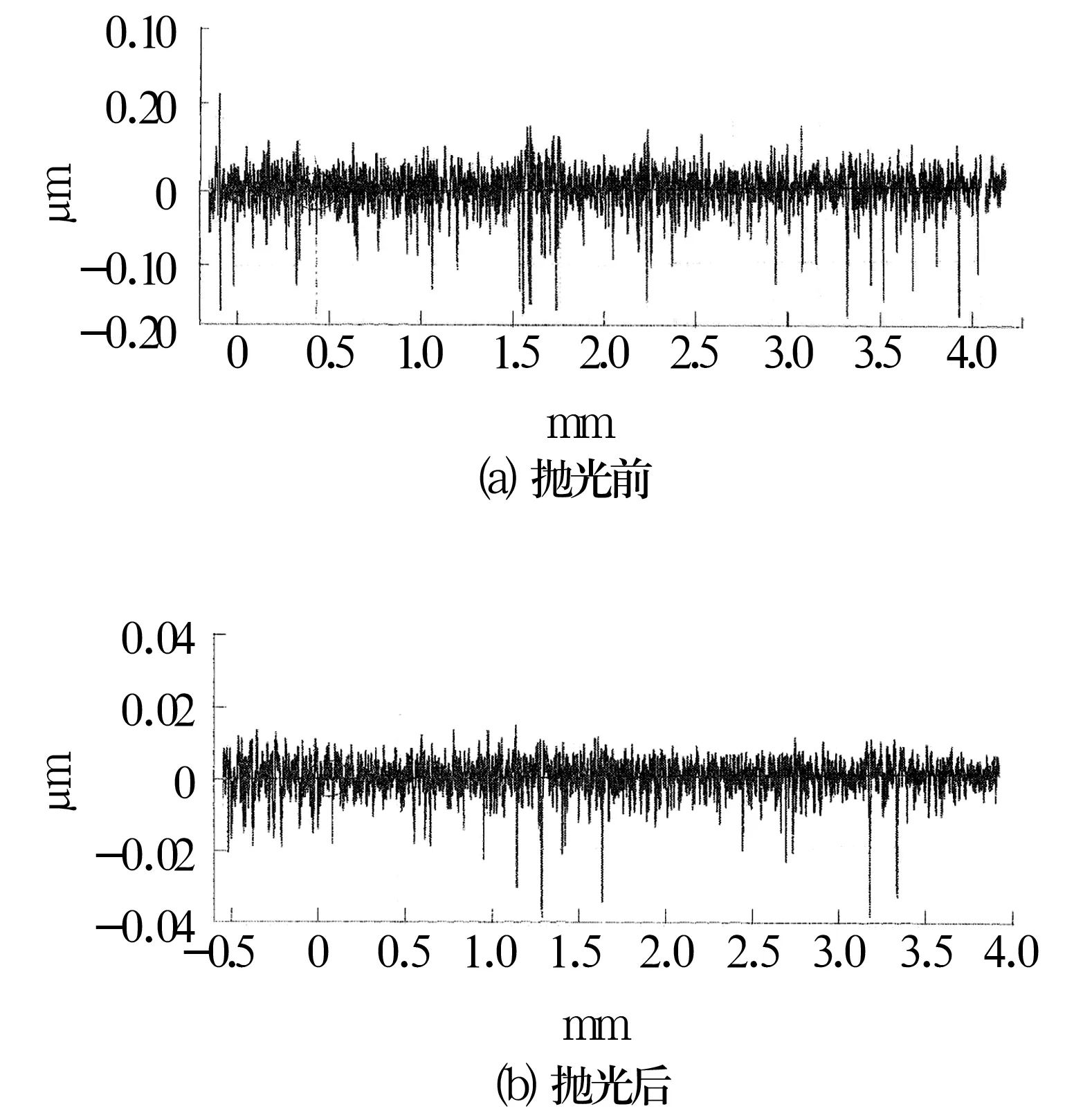

图9a为抛光前球体表面粗糙度,Ra测量值为22.1 nm,球体表面粗糙度较差;图9b为抛光后表面粗糙度,Ra=4 nm,且表面损伤大幅减少。图10a为抛光前球形误差ΔRSW=0.256 μm,图10b为抛光后球形误差ΔRSW=0.217 μm,球形误差变化不大,略有下降。由此可见,在该试验条件下,双平面抛光法可以使球面得到均匀的抛光,有效保证球形误差。

图9 氮化硅陶瓷球表面粗糙度测量结果

图10 球形误差测量结果

4 结束语

氮化硅陶瓷球表面粗糙度伴随抛光速度、抛光压力和抛光液浓度有一个先降低然后增大的趋势,而球形误差基本随着抛光速度和抛光压力的增大而增大。

试验结果表明:采用双平面抛光设备对氮化硅陶瓷球进行抛光,在抛光速度50 r/min,每球抛光压力为1 N,CeO2抛光液浓度质量分数为10%的工艺条件下抛光20 h,球形误差ΔRSW保持在0.25 μm以内,没有发生恶化,球体表面粗糙度从Ra0.020左右下降到Ra0.004,获得了良好的抛光效果。