基于弹塑性有限元法的环件冷辗扩高度非线性特性研究

2013-07-20缪莹赟

缪莹赟

(上海东昊测试技术有限公司,上海 201203)

环件冷辗扩是借助于辗环机使环件壁厚减薄、直径扩大和截面轮廓成形的塑性加工工艺,具有节能、节材、优质、高效和低噪声等优点,广泛应用于航天航空、汽车、船舶、冶金、化工和能源等领域[1]。

自20世纪60年代开始,国内、外众多学者通过试验研究、理论解析和数值模拟,研究分析了环件冷辗扩机理和工艺参数对成形的影响规律[1-9]。但是,迄今为止,对冷辗扩成形过程的高度非线性特性研究尚未见报道。冷辗扩是材料非线性、几何非线性和接触非线性耦合作用的高度非线性复杂成形过程,成形过程中环件的材料加工硬化、残余应力和回弹变形不可忽略,单纯采用试验方法和理论解析很难解决所面临的问题,因此有必要采用先进的基于弹塑性有限元法的高度非线性本构方程来求解其成形过程,从而实现冷辗扩全方位的虚拟仿真,以获得成形过程全方位的历史信息。

1 环件冷辗扩有限元模型及边界条件

1.1 模型建立

建立合理的环件冷辗扩模型是实现环件冷辗扩过程三维模拟的关键。由于环件冷辗扩过程具有三维变形、高度非线性、连续渐变、非对称和非稳态等特点,是一个多因素耦合作用下的复杂成形过程,文中结合冷辗扩实际过程,且考虑冷辗扩三维弹塑性多间隙耦合的特点,基于三维造型软件UG和功能强大的CAE应用软件包HYPERMESH建立了环件冷辗扩三维弹塑性多间隙耦合动力学有限元模型,如图1所示。

图1 三维弹塑性有限元模型

由于驱动辊、导向辊和芯辊的变形量较小,可忽略其变形,将其处理为刚体。环件为变形体,为精确模拟整个成形过程,环件采用规则八节点六面体单元进行离散,应用ALE自适应网格划分技术以避免环件在成形过程中由于变形量过大导致的网格畸变,使模拟能够准确、顺利进行。为保证成形的稳定性和环件的圆度,环件、驱动辊和芯辊初始状态带有0.5 mm的倒角,两个导向辊始终向着环件变大的方向运动且时刻与环件接触,施加适当的压力,导向辊运动曲线如图2所示。

图2 导向辊运动控制曲线

为模拟环件与驱动辊、芯辊及导向辊之间的动态接触过程,分别在驱动辊、导向辊外表面与环件表面定义了2个接触对,在芯辊外表面与环件内表面定义了1个接触对。在每个接触对的接触界面上考虑初始间隙以及存在的摩擦作用和相对滑移现象。由于导向辊与环件之间的摩擦力非常小,故只考虑驱动辊、芯辊与环件之间的摩擦作用。摩擦模型采用常剪切摩擦模型,相对滑移现象采用物体间有大量相对滑移时很有效的自动面-面接触模型,并以沙漏效应较小的罚函数法作为接触界面算法。为准确模拟成形过程,摩擦因数取为0.3,接触刚度取为0.6。为考虑环件轴向微量变形,除驱动辊与环件轴向间隙为0.16 mm外,其余接触间隙都为0.01 mm。

1.2 模拟条件

由于在实际冷辗扩过程中,进入轧辊之前和流出轧辊之后材料是相连的,加之冷辗扩每转进给量较小,材料在入口的堆积和出口的弹性回复都将对环件的质量产生较大的影响。因此,环件材料需采用弹-塑性本构方程,并考虑环件残余应力和回弹变形。模拟环件材料为GCr15,弹性模量为210 GPa,泊松比为0.3,密度为7 810 kg/m3,780 ℃退火状态下试件在常温时的真实应力与塑性变形的关系如图3所示。

图3 材料应力-应变曲线

在环件冷辗扩过程中,驱动辊转速为10 rad/s,驱动辊和环件摩擦带动环件旋转,而芯辊做进给运动,进给速度为1 mm/s,给环件施加辗扩力,辗扩总时间为4.2 s。环件通过驱动辊和芯辊构成的辊缝时发生局部塑性变形,使壁厚变薄、直径扩大、截面轮廓成形。芯辊和导向辊在冷辗扩中不承受转矩,可以在环件的摩擦作用下自由转动,其中导向辊用以保证环件的平稳转动。

2 模拟结果与分析

采用环件冷辗扩三维有限元仿真模型对环件冷辗扩过程进行了模拟分析,获得了成形过程中应变场、截面形状、辗扩力、金属流动和成形尺寸精度等高度非线性特征。为了更好地反映整个环件的应变和截面随时间的变化,在环件的表面和内部,沿径向依次取如图4所示的3个跟踪点进行分析。

图4 跟踪点位置

2.1 应变场分布

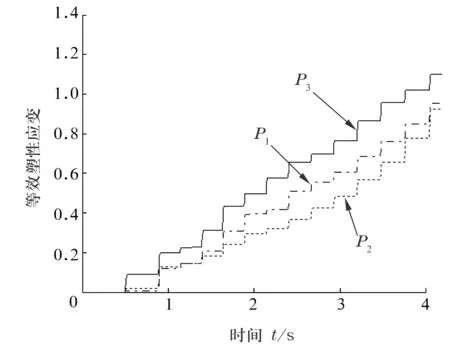

图5为环件内、外表面和中层点处的应变变化曲线。可见,环件等效应变外表面P3处最大,中层P2处最小,并且随着辗扩的进行,等效应变呈阶梯状上升,这是由于环件变形区连续转移的缘故。

图5 不同点处等效应变与时间的关系

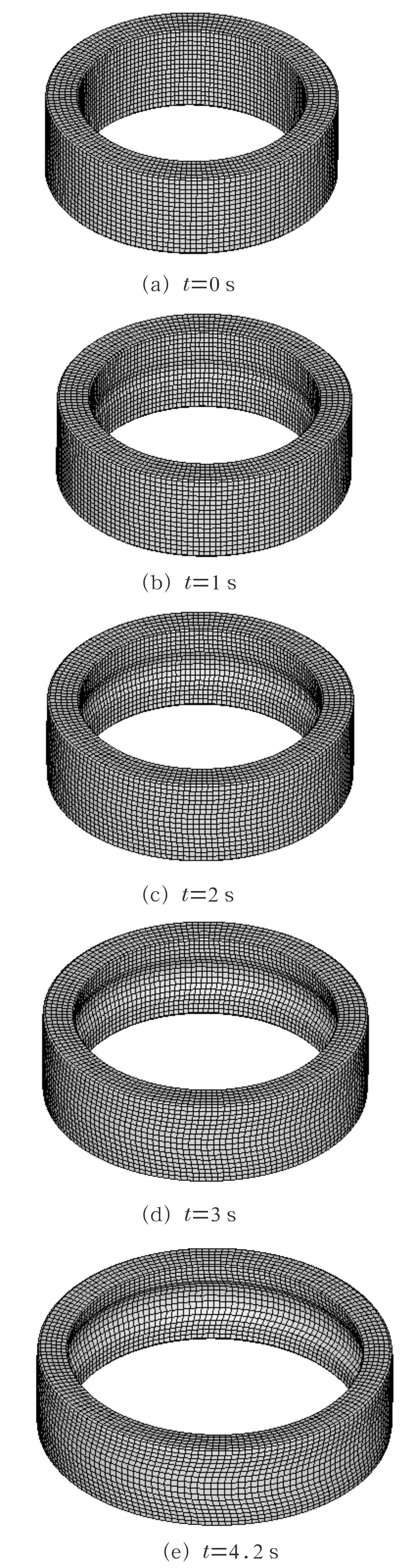

图6为环件冷辗扩过程中等效应变的分布云图。可见,环件在驱动辊的驱动下由静止状态逐渐过渡到连续的辗压状态。在此过程中,芯辊不断进给并与驱动辊构成辊缝,从而对环件形成辗压作用,使环件发生塑性变形。同时,环件周向发生延伸,直径不断扩大。如此往复循环,塑性变形区域由局部小区域逐渐扩展到环带。随着辗扩进行,环件的外圈和内圈应变逐渐向中层移动,变形程度不断加强,周向应变趋于均匀直至辗扩结束。

图6 等效塑性应变

2.2 截面形状变化

图7为冷辗扩过程中环件每一阶段的截面形状。可见,在环件冷辗扩过程中,首先是芯辊外球面与环件内表面接触,并逐步进入到环件内部。前1 s内,处在驱动辊和芯辊所构成的辊缝中的环件还有部分呈自由状态;当芯辊完全进入环件后,芯辊沟槽底部与环件内径接触,此后,辊缝中环件全部与芯辊接触,其最终截面形状与驱动辊与芯辊构成的辊缝形状一致。此外,除环件中部变形外,环件两端还微微内倾,与竖直面形成一很小的夹角,此夹角随着辗扩量的增加稍有增大,这主要原因是由于环件中部变形引起四周金属向变形区域流动所致。不仅如此,环件中部还向平面外方向凸起,这说明环件中部金属流动不仅仅只在压缩平面内,环件周向也存在一定量的金属流动。

2.3 辗扩力

辗扩力曲线不仅反映了环件冷辗扩过程中所需要的载荷,同时一定程度上也是材料内部组织性能变化的宏观力学表现,可为冷辗扩设备的选择提供依据。

由图8可知,开始咬入阶段辗扩力呈线性增加,随着咬入加深,环件产生塑性变形,辗扩力迅速增大;随后进入强非线性过程,模具与环件间出现打滑现象,辗扩力随之也出现不规则变化;最后进入较为平稳的辗压阶段,打滑现象逐渐消失。由于材料硬化现象的存在,辗扩力随芯辊的不断进给而上升,但存在较强烈的波动。模具与环件间不仅连续辗扩产生塑性变形,环件还产生较小的轴向拉伸变形,轴向拉伸过程中环件会朝芯辊方向微微弯曲。

图8 辗扩力曲线

2.4 金属流动分布

金属流动状况对环件的组织性能、尺寸形状以及表面状态有重要的影响,而金属的流动又受到金属的性质、挤压方法及挤压工艺条件的限制。

图9为冷辗扩过程中环件金属流动分布情况。

图9 金属流动分布

初始咬入阶段,环件虽产生塑性变形,但基本上没有周向金属流动,仅仅由塑性变形而产生环件直径扩大;随着咬入的不断深入,辗扩力和摩擦力逐渐增大,金属流动不单单只使环件直径扩大,环件内部金属还朝着与其旋转方向相反的方向产生周向流动,且环件两端的周向流动速度最慢,环件中间的周向流动速度最快;随着最终较为平稳的辗压阶段的出现,辗扩力和摩擦力大幅增加,环件金属周向流动趋势越来越明显;比较环件内、外侧的金属流动情况,发现环件内侧金属流动比外侧稍快,中间流动速度相对最快,越靠近两端流动速度与外侧越接近。

2.5 理论值与模拟值的对比分析

图10为冷辗扩过程环件理论值与模拟值的对比。从图中可知,模拟的环件内径面呈喇叭口状,端面处最窄,这说明在冷辗扩过程中,芯辊挤出的多余金属没有在附近堆积,而是一方面环件金属发生周向流动,另一方面环件壁产生弯曲变形,环件两端面微微内倾,与水平面形成一很小夹角。通过将理论值与最终的模拟值进行比较可以发现,最大误差为环件内径,误差值为1.34%,环件沟径误差为1.27%,宽度误差为0.39%,外径误差为0.08%。模拟的最终形状与理论值非常接近。

图10 理论值与模拟值对比

3 结束语

基于LS-DYNA平台,建立了合理的环件冷辗扩弹塑性多间隙耦合动力学模型,准确地模拟分析了冷辗扩过程环件应变场、截面形状、辗扩力、金属流动和成形尺寸精度等高度非线性分布特征及其对成形过程的影响规律。数值模拟结果表明:随着辗扩过程的进行,环件的等效应变呈阶梯状上升,等效应变外侧最大,中层最小;截面最终形状与辊缝一致,环件两端微微内倾,且随着辗扩量的增加稍有增大;辗扩初始阶段环件会产生打滑现象,由于材料硬化辗扩力持续增大,且一直伴有较强烈的振动;环件塑性变形过程中金属流动不仅仅使直径扩大,还存在一定量的周向金属流动,内侧流动速度比外侧稍快,周向流动速度中部最大,两端最小;冷辗扩过程理论值与模拟值误差较小,模拟仿真结果具有较高的可信度。