PAN基碳纤维的微观结构与力学性能相关性分析

2013-07-16谭婷婷王成国冯志海杨云华

井 敏 , 谭婷婷, 王成国, 冯志海, 杨云华

(1.山东建筑大学材料科学与工程学院,济南250101;2.山东大学山东省碳纤维工程技术研究中心,济南250061;3.航天材料及工艺研究所,北京 100076)

聚丙烯晴(PAN)基碳纤维具有质轻、高比强、高比模、耐高温等优点,用其作为增强材料制备的复合材料,在航空航天等领域有广泛的应用[1~5]。碳纤维的力学性能由其结构决定,力学性能不同的碳纤维的结构特征必然不同。弄清当前一些商品碳纤维的结构特征,以及这些结构特征与力学性能的相关性规律,不仅可以为制备复合材料时选择碳纤维提供参考,更可以为国内碳纤维的研制提供理论依据[6]。

采用扫描电子显微镜、X射线衍射仪、小角X射线散射仪对它们的表面形貌、断口形貌、石墨微晶结构和孔隙结构进行了比较,分析了这三种碳纤维微观结构差异与其力学性能差异的关联性。

1 实验

1.1 原材料

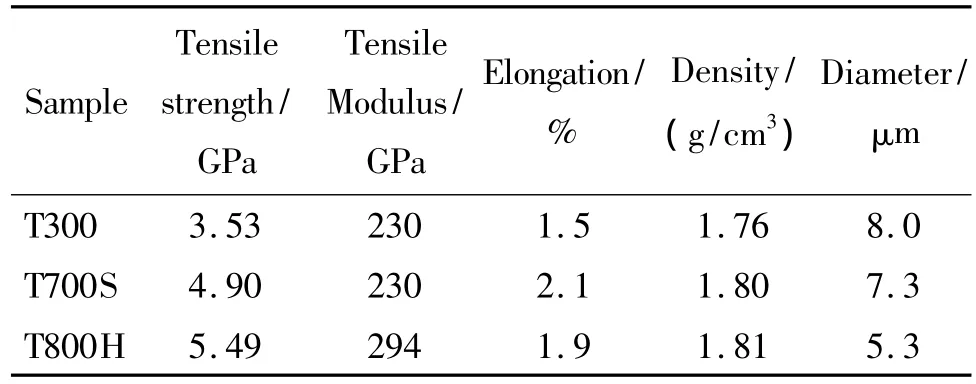

本研究选取的三种PAN基碳纤维,牌号为T300,T700SC和T800HB。这三种碳纤维的基本性能如表1所示。

1.2 测试方法和仪器

采用热场发射电子扫描显微镜观察碳纤维的表面和断口形貌,测试电压3kV。采用强度仪将碳纤维单丝拉断得到断口。

采用X射线衍射仪(XRD)测定碳纤维的石墨微晶结构。CuKα辐射源,λ=0.1541nm,加速电压40kV,电流强度40mA,扫描间隔0.1°。

采用Bruker NanoStar U型X射线小角散射系统(SAXS),测定碳纤维的孔隙结构。CuKα辐射源,λ =0.1541nm,2θ范围0.2~2.8°。

表1 T300,T700S和T800H的出厂性能指标Table 1 Factory property indicators of T300,T700S and T800H carbon fibers

2 结果与讨论

2.1 表面形貌分析

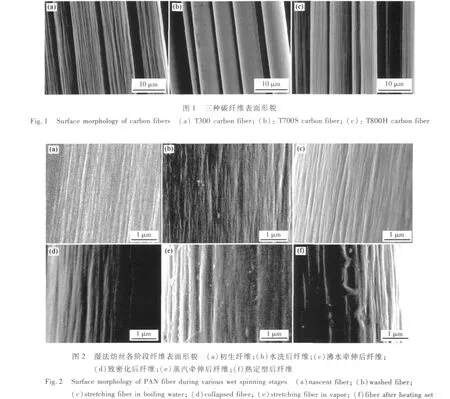

图1是三种碳纤维的表面形貌,可清楚看出它们的直径大小和表面特征。T300(图1a)和T800H(图1c)的表面有沿纤维轴向的沟槽形貌,说明它们由湿纺工艺制备[7,8]。但T800H的表面沟槽比T300的更浅、宽窄更均匀而且平行度更好。

碳纤维的表面沟槽形貌来源于其前驱体原丝,是湿法纺丝过程中径向收缩表皮塌陷的结果,也是内部聚集态结构原纤的显现[9~13],如图2所示。可以说,碳纤维表面沟槽的深度、宽度和平行度,直接反映出其前驱体原丝内部原纤的直径、沿轴向取向度和致密性等结构信息。从这个角度说,T800H不仅表面沟槽形貌好于T300,而且其前驱体原丝内部的原纤结构也要优于T300——原纤更细、更均匀、排列更致密、取向性更好,这是T800所有力学性能指标优于T300的根本原因之一。

T700S(图1b)的表面比较光滑,只有丝丝缕缕的纹理,与T300和T800H截然不同。这种表面形貌体现了其前驱体原丝内部原纤直径较小、排列致密的聚集态结构特征,由此必然带来更高的纤维密度和更低的孔隙率。因此,虽然T700S与T300相比直径差别不大,但前者的力学性能却大大优于后者;而T800H直径比T700S细了近2μm,但拉伸强度并没有大幅度增加。究其原因,表面沟槽以及所反映出的原纤结构特征对碳纤维力学性能的负面影响不容忽视。

2.2 断口形貌分析

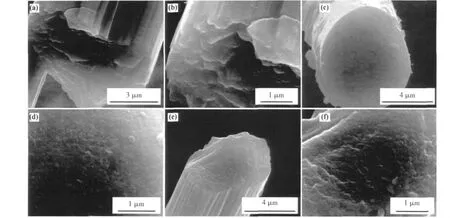

一些研究者认为,碳纤维也有原纤结构,原纤内包含石墨微晶,结构致密;而原纤间结合较弱[14~17]。在拉伸力作用下,纤维发生断裂时,往往会沿结合较弱的原纤间进行,从而在断面形成颗粒状结构。因此,拉断断面的颗粒状结构,可以反映出碳纤维中原纤结构的特征。图3是三种碳纤维的单丝拉断断口形貌,其中,T700S断面的颗粒状结构最细,T800H略粗,T300的最粗大,由此可以认为,T700S的原纤最细,T800H略粗,T300的最粗。这与2.1节由表面形貌推断出的前驱体原丝的原纤结构特征一致。

2.3 乱层石墨微晶结构分析

图4是三种碳纤维的XRD图谱,图4a为赤道扫描图谱,图4b为子午扫描图谱。谱图上的峰强较低,峰形较宽,具有纳米材料的衍射特征。

图3 三种碳纤维的单丝拉断断口形貌图 (a)和(b):T300;(c)和(d):T700S;(e)和(f):T800HFig.3 Fracture morphology of carbon fibers subject to tensile force(a)and(b):T300;(c)and(d):T700S;(e)and(f):T800H

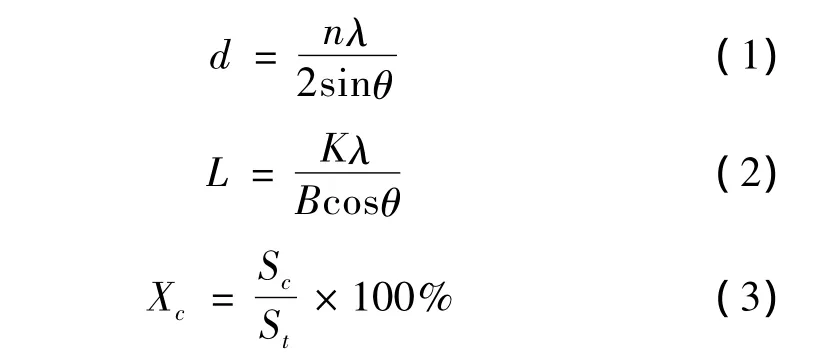

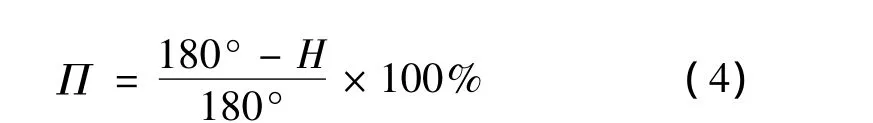

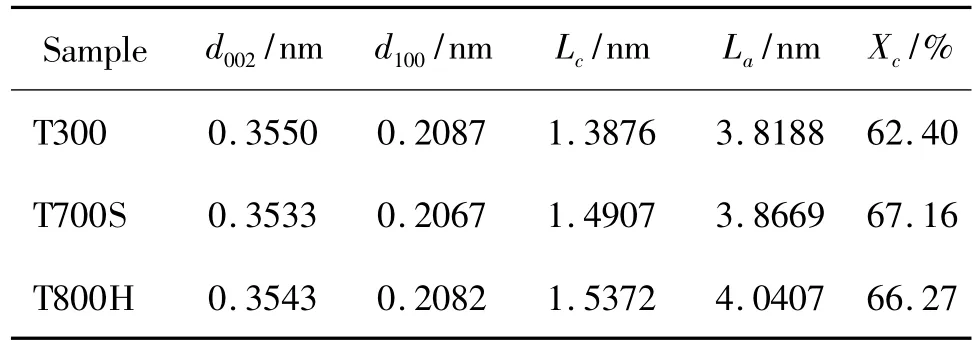

在图4a中,三种碳纤维都出现了三个明显的特征峰,分别对应于(002),(10)和(004)晶面衍射,其中,(10)晶面衍射峰是(100)和(101)晶面衍射峰的合峰。在图5b中,三种碳纤维都出现了一个较强衍射峰,对应于(100)晶面衍射。可用赤道扫描图谱上的(002)晶面衍射峰按式(1)、式(2)和式(3)计算石墨微晶(002)晶面间距d002、沿纤维径向的平均尺寸Lc和表观结晶度;可用子午衍射图谱上的(100)晶面衍射峰按式(1)和式(2)计算石墨微晶(100)晶面间距d100和沿轴向方向的平均尺寸La,计算结果见表2所示。

其中波长λ=0.1541 nm;θ为晶面衍射峰的衍射角;B是晶面衍射峰的半高宽;K是常数,计算Lc时取0.94,计算La时取1.84;Sc为(002)晶面衍射峰面积,St为总散射面积。

从表2可以看出,T300的(002)晶面间距d002和(100)晶面间距d100最大,石墨微晶沿纤维径向的平均尺寸Lc和沿轴向的平均尺寸La最小,而且表观结晶度也最小,说明T300的石墨微晶尺寸小而且极不完善,这是T300的拉伸强度、断裂伸长率和密度均较低的重要原因。

三种碳纤维的石墨微晶取向度可由图5和式(4)计算

式中Π为石墨微晶沿轴向取向度,H是方位角衍射峰半高宽,单位为(°)。

石墨微晶沿纤维轴向的取向度是影响碳纤维拉伸模量的最关键因素,石墨微晶层面的取向性越高,其杨氏模量也越高[14]。经过计算,T300,T700S和T800H石墨微晶的取向度分别为78.3%,78.5%和80.3%。可见,T300和 T700S的石墨微晶取向度值极为接近,因此,两种碳纤维的拉伸模量也相似。

T800H与T700S相比,石墨微晶沿轴向的取向度更高,平均尺寸更大,说明T800H的石墨微晶发育较T700S完善,这是它兼具较高拉伸模量和拉伸强度的根本原因之一[18]。但拉伸模量的提高会使断裂伸长率下降,而且T800H较大的微晶尺寸使轴向的非晶区减小,纤维的脆性增加,也会使断裂伸长率降低[14,19]。因此,T800H 的断裂伸长率小于T700S。

表2 从图4中计算出的数据Table 2 Data calculated from Figure 4

图4 三种碳纤维的赤道扫描图谱(a)和子午扫描图谱(b)Fig.4 Equator(a)and meridian(b)profile of carbon fibers

图5 三种碳纤维的赤道方位角衍射图谱Fig.5 Equator diffraction pattern by azimuthal angle of carbon fibers

2.4 微孔结构分析

碳纤维中存在大量纳米级微孔,这些微孔形状相似、大小不同,是制约碳纤维拉伸强度的主要因素之一[20~23]。采用 SAXS方法可以测定碳纤维的微孔结构,如图6所示。图中水平方向上的散射花纹提供了微孔沿纤维径向或赤道方向(即微孔短轴方向)上的信息,而竖直方向的花纹则提供了微孔沿纤维轴向或子午方向(即微孔长轴方向)上的信息[24,25]。三种碳纤维的SAXS图像都是水平方向上散射图形的长度大于竖直方向上的长度,说明其微孔呈长椭球状,并沿纤维轴向取向。一般来说,微孔越小,其SAXS的散射中心就会越大越明亮;而微孔的长径比越大,散射花纹中心就会越细长。因此,从散射图样上看,T300的微孔较大,T700S的较小且细长,T800H的最为细长。

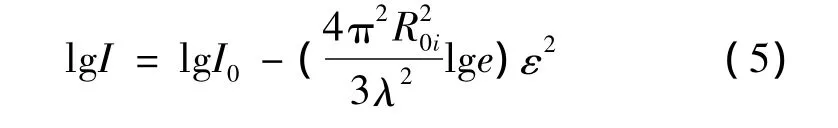

根据Guinier近似式(式(5)),在半对数坐标系中作I~ε2(弧度)曲线,采用Jellinek逐次切线法,将微孔尺寸分成几个级别,并求出每个尺寸级别微孔的体积百分数[26],如图7所示。这种分级比原孔隙尺寸分布窄一些,但仍有一定程度的分散。

式中I是散射强度,I0是和回转半径相关的参数(常数),R0i是体系粒子的回转半径,λ=0.1541nm,e=2.7183,ε是散射角。

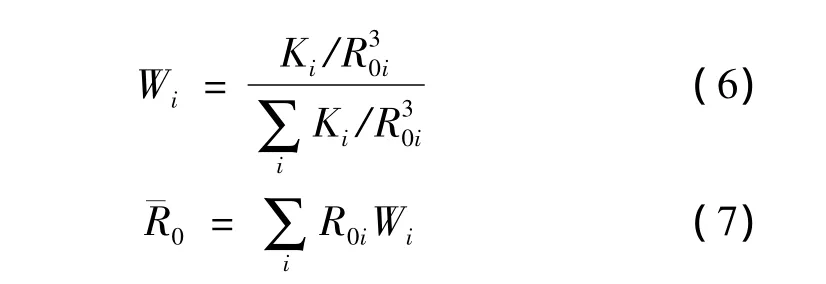

每个尺寸级别微孔的体积百分数Wi和各个碳纤维的微孔平均回转半径分别按式(6)和式(7)计算

式中Wi表示第i种尺寸级别的粒子体积百分数,R0i为第i个尺寸级别的微孔的回转半径,Ki为第i级切线在纵轴上的截矩。

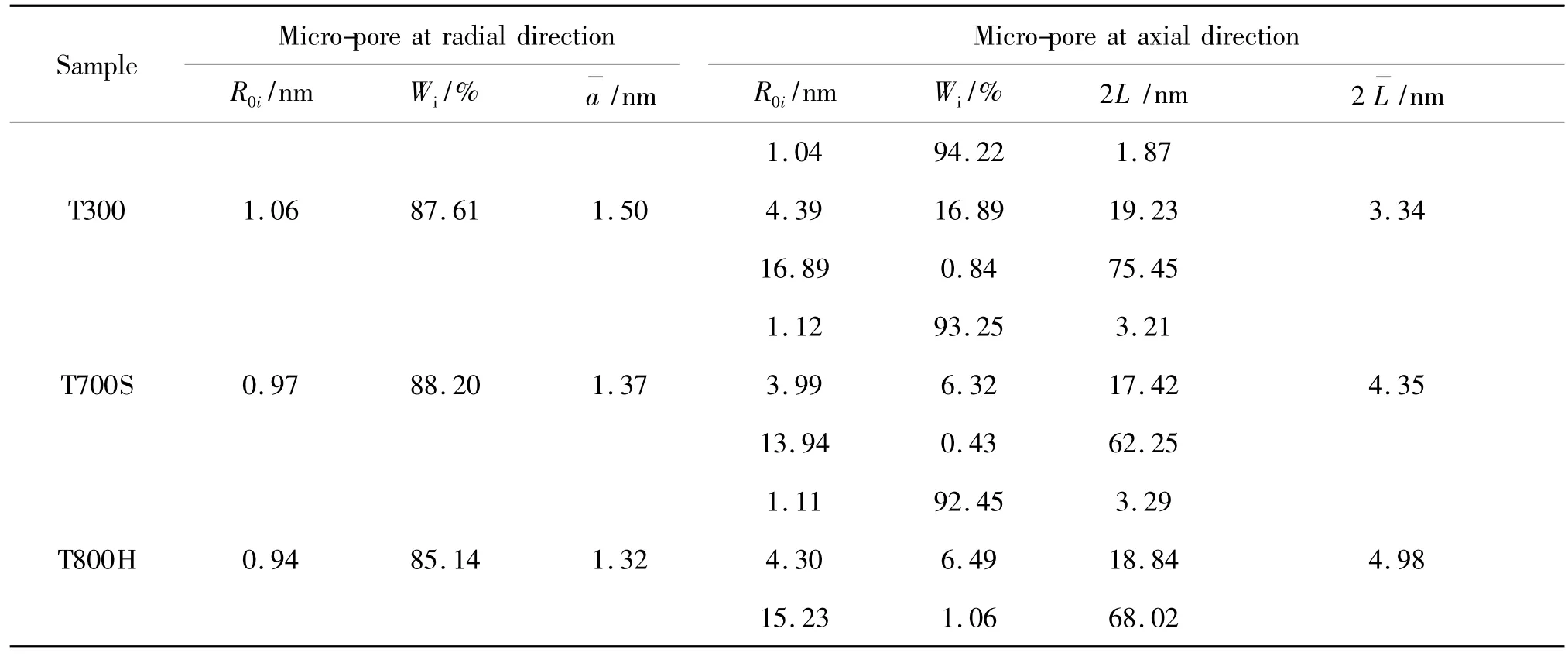

计算所得的结果见图7所示。纤维径向方向的亚微观结构分为四个尺寸级别,其中第一尺寸级别的回转半径约为1nm,所占的体积百分数大于80%。被认为是碳纤维微孔径向的回转半径,而其他三个级别尺寸过大,可能与碳纤维石墨条带的径向尺寸有关[13,26]。纤维轴向方向的亚微观结构可划分为三个尺寸级别,都与纤维微孔轴向尺寸有关。可将碳纤维中的微孔看作是沿轴向取向的旋转椭球体,根据经典物理学理论,由赤道方向散射计算的回转半径R0与旋转椭球体的长度无关,可用(8)式来估算旋转椭球体微孔的径向半径a。

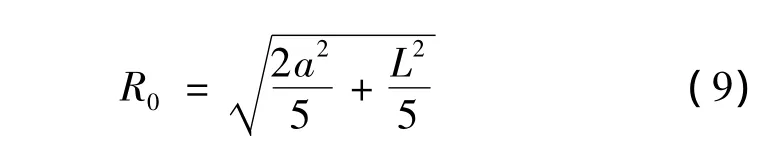

有研究表明,碳纤维中的微孔在径向尺寸上分散性不大,而在轴向尺寸上分散性较大[27]。因此,可将由(8)式计算得到的a值,直接代入(9)式,估算不同分级下旋转椭球体微孔的轴向长度2L。

从表3可以看出,T300的微孔尺寸最大,T700S次之,T800H最小。因此,T800H的拉伸强度和密度都较高,而T300的则最低。

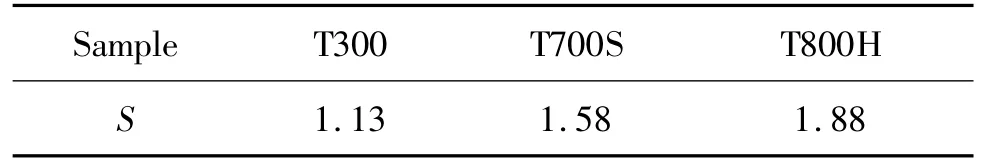

可以用轴向微孔平均尺寸和径向微孔平均尺寸之比S来反映碳纤维长椭圆状微孔的细长程度和取向度,如表4所示。T300的S值最小,说明其微孔较粗短且沿纤维轴向的取向性最差;T700S的S值较大;T800H的最大,说明其微孔最细长而且沿纤维轴向的取向性最好。这与前面的晶区取向度测试结果一致。晶区取向和微孔取向相伴而生,都是碳纤维生产过程中牵伸作用的结果。但微孔的细长程度和沿纤维轴向的取向程度并不是碳纤维拉伸强度的主要影响因素。

表3 三种碳纤维中微孔结构尺寸Table 3 Size of micro-pore structure in carbon fibers

表4 轴向微孔平均尺寸和径向微孔平均尺寸之比STable 4 the ratio S of axial micro-pore’s average size and radial micro-pore’s average size

3 结论

(1)T300的直径最大,内部原纤粗大而且均匀性致密性差;其石墨微晶尺寸小且极不完善,层片间结合弱,表观结晶度低;微孔大而粗短。因此,T300在这三种碳纤维中的拉伸强度最低,断裂延伸率和密度最小。

(2)T700S与T300相比,结构更致密,缺陷更少。T700S具有细而均匀致密的原纤结构,表观结晶度高,石墨微晶尺寸大、晶面间距小、发育较完善,微孔小而细长。因此,虽然T700S的直径略细于T300,但拉伸强度、断裂伸长率和密度却大大高于T300。但它们的微晶取向度相似,因此拉伸模量相同。

(3)T800H与T700S相比,石墨微晶尺寸大、发育更完善且取向高,微孔更小更细长,因此,它的拉伸强度、拉伸模量和密度比T700S高。但其原纤结构在直径和均匀性上不如T700S,因此,相对于直径降低的幅度(细了2μm),T800H的拉伸强度的增加幅度不大。它的石墨微晶在纤维轴向上尺寸较大,造成塑性降低,因此断裂伸长率比T700S小。

[1]冯志海.关于我国高性能碳纤维需求和发展的几点想法[J].新材料产业,2010,(9):19-24.

(FENG Z H.Some idea about requirement and development of high property carbon fiber in China[J].Advanced Materials Industry,2010,(9):19-24.)

[2]王晓洁.高性能碳纤维表面分析及其力学性能研究[J].航空材料学报,2006,26(4):119-122.

(WANG X J.Surface Analysis of High Property Carbon Fibers and Study on Mechanical Propertiese [J].Journal of Aeronautical Materials,2006,26(4):119-122.)

[3]芦长春.国际碳纤维产能持续增长及其市场现状[J].纺织导报,2009,(3):44-47.

(LU C C.Gradually increasing production and capacity of international carbon fiber and its current status[J].China Textile Leader,2009,(3):44-47.)

[4]赵稼祥.是碳纤维的巨大市场,还是对碳纤维工业的威胁——国外对中国碳纤维工业现状和发展的看法[J].高科技纤维与应用,2005,30(4):15-18,21.

(ZHAO J X.China-is it a great new market or a threat to the existing carbon industry——Other countries view of Chinese carbon fibers industry,present and the future[J].Hi-tech Fiber& Application,2005,30(4):15-18,21.)

[5]CHAND S.Review carbon fibers for composites[J].Journal of Materials Science,2000,35(6):1303-1313.

[6]贺福.研制高性能碳纤维已是当务之急[J].高技术纤维与应用,2010(2):14-18.

(HE F.It is now urgent to develop High Performance Carbon Fibers[J].Hi-Tech Fiber& Application,2010(2):14-18.)

[7]刘福杰,范立东,王浩静,等.高强度炭纤维微观结构分析及力学性能的比较[J].功能材料,2007,38(10):1723-1726,1730.

(LIU F J,FANG L D,WANG H J,et al.Study of the microstructure and the mechanical properties of high strength PAN-based carbon fibers[J].Journal of Functional Materials,2007,38(10):1723-1726,1730.)

[8]贺福.高性能碳纤维原丝与干喷湿纺[J].高科技纤维与应用,2004,29(4):6-12.

(HE F.Precursors for high performance carbon fibers and Dry-Jet wet spinning[J].Hi-tech Fiber & Application,2004,29(4):6-12.)

[9]徐樑华,吴红枚.PAN/DMSO干湿法纺丝凝固工艺的研究[J].高分子材料科学与工程,2000,16(6):163-166.

(XU L H,WU H M.Research on the process during the coagulation in PAN/DMSO dry jet wet spinning[J].Polymeric Materials Science& Cngineering,2000,16(6):163-166.)

[10]秦志全,周霞.二甲基亚砜法聚丙烯腈原丝干湿纺与湿纺成形工艺的比较[J].高科技纤维与应用,2006,31(3):15-18.

(QIN Z Q,ZHOU X.Comparison of DMSO solvent PAN dry jet wet spinning and wet spinning [J].Hi-Tech Fiber& Application,2006,31(3):15-18.)

[11]BUNSELL AR,HEAELE JWS,KONOPASEK L,et al.A preliminary study of the fracture morphology of acrylic fibers[J].Journal of applied polymer science,1974,18:2229-2242.

[12]张旺玺,彭洪修.聚丙烯腈原丝结构与性能的研究[J].合成技术及应用,2000,15(3):5-8.(ZHANG W X,PENG H X.Study on the Structure and Properties of PAN Precursors[J].Synthetic Technology and Application,2000,15(3):5-8.)

[13]王启芬.聚丙烯腈纤维结构及其形成过程的研究[D].博士研究生论文.2010年.山东大学.

(WANG Q F.Structure of PAN fiber and its formation[D].2010.Shandong UNIVERSITY.)

[14]贺福.碳纤维及其应用技术[M].北京:化学工业出版社,2004.

(HE F.Carbon fiber and its application technology[M].Beijing:Chemical Industry Press,2004.)

[15]王茂章,贺福.碳纤维的制造、性质及应用[M].北京:科学出版社,1984.

(WANG M Z,HE F.Preparation,properties and application of carbon fiber[M].Beijing:Science Press,1984.)

[16]徐海萍,孙彦平,陈新谋.PAN基预氧化纤维表面超微结构的STM研究[J].新型炭材料,2005,20(4):312-316.

(XU H P,SUN Y P,CHEN X M.Surface ultrastructure of polyacrylonitrile-based preoxidized fibers characterized by scanning tunneling microscopy[J].2005,20(4):312-316.)

[17]DIEFENDORF RJ,TOKARSKY E.High-performance carbon fibers[J].Polymer Engineering and Science,1975,15(3):150-159.

[18]张新,马雷,李常清,等.PAN基碳纤维微结构特征的研究[J].北京化工大学学报,2008,35(5):57-60.(ZHANG X,MA L,LI C Q.Microstructure characterization of polyacrylonitrile-based carbon fibers[J].New Carbon Materials,2008,35(5):57-60.)

[19]陈晓,查刘生,朱育平.高强度、高模量聚丙烯腈基碳纤维的微晶取向研究[J].化工新型材料.2010,38(7):85-88.

(CHEN X,CHA L S,ZHU Y P.Microstructure of high tensile strength and high tensile modulus PAN-based carbon fibers determined by X-ray diffraction [J].New Chemical Materials,.2010,38(7):85-88.)

[20]仲亚娟,孙亚娟,于万秋,等.PAN基碳纤维微孔结构的研究[J].吉林师范大学学报(自然科学版),2005,3:16-18.

(ZHONG Y J,SUN Y J,YU W Q,et al.Pore Structure in PAN-based Carbon Fiber[J].Jilin Normal University Journal(Natural Science Edition),2005,3:16-18.)[21]KABURAGI M,BIN Y,ZHU D,etal.Small angle X-ray scattering from voids within fibers during the stabilization and carbonization stages[J].Carbon,2003,41(5):915-926.

[22]徐跃,李向山.碳纤维中纳米微孔的X射线小角散射分析[J].理化检验-物理分册,2003,39(1):28-31.

(XU Y,LI X S.Analysis of Nano-micropore in Carbon Fiber by Small Angle X-RAY Scattering[J].Physical Testing and Chemical Analysis Part A:Physical Testing,2003,39(1):28-31.)

[23]JOHNSON DJ,TYSON CN.Low-angle X-ray diffraction and physical properties of carbon fibres[J].Journal of Physics D:Applied Physics,1970,3(4):527-534.

[24]李登华,吴刚平,吕春祥,等.聚丙烯腈基碳纤维及其原丝中的微孔尺寸分布[J].分析测试学报,2010,29(4):321-326.

(LI D H,WU G P,LV C X,et al.Pore Size Distribution of Micro-voids in PAN-based Carbon Fibers and Their Precursors[J].Journal of Instrumental Analysis,2010,29(4):321-326.)

[25]梁艺乐,赵炯心,张幼维,等.纺丝成形工艺和条件对PAN原丝中孔隙的影响[J].合成技术及应用,2009,24(3):15-19.

(LIANG Y L,ZHAO J X,ZHANG Y W,et al.Effects of spinning conditions on porosity in PAN precursor[J].Synthetic Technology& Application,2009,24(3):15-19.)

[26]殷敬华,莫志深.现代高分子物理学[M].北京:科学出版社,2001.

(YIN J H,MO Z S.Modern Polymer Physics[M].Beijing:Science Press,2001.)

[27]盛毅,张彩红,徐耀,等.二维小角X射线散射法研究PAN基炭纤维内部微孔结构[J].新型炭材料,2009,24(3):270-276.

(SHENG Y,ZHANG C H,XU Y,et al.Investigation of PAN-based carbon fiber microstructure by 2D-SAXS.New Carbon Materials,2009,24(3):270-276.)