FGH96合金包覆挤压过程数值模拟

2013-07-16朱兴林杨艳慧牛关梅

朱兴林, 刘 东, 杨艳慧, 牛关梅

(西北工业大学材料学院,西安 710072)

FGH96合金是一种750℃下长期使用的高合金化程度镍基高温合金(γ'强化相含量约为35%),因具有优异的抗裂纹扩展能力和良好的高温强度而成为先进航空发动机涡轮盘的理想材料[1-2]。然而,由于粉末冶金工艺导致的非金属夹杂、原始颗粒边界(PPB)和热诱导空洞(TIP)等缺陷一直是阻碍FGH96合金充分发挥其性能潜力的关键因素。美国等发达国家一般采用大挤压比(挤压比6:1以上)的热挤压工艺进行粉末高温合金锭的开坯,以高压应力水平下的-大塑性变形来破碎PPB,焊合TIP,改善夹杂物的分布、形态和尺寸,获得均匀细小的完全再结晶组织[3,4]。我国目前主要以 HIP/等温镦粗/等温模锻的工艺路线为主生产粉末高温合金盘件[5]。关于粉末高温合金的热挤压技术研究仍处于探索阶段,刘趁意等采用数值模拟方法分析了工件与模具界面摩擦和换热条件对FGH96合金挤压过程的影响,并进行了小规格挤压棒材的试验验证[6]。

从塑性加工技术角度讲,FGH96合金属于典型的难变形材料。变形抗力大,工艺塑性差,锻件开裂倾向对应力状态与应变速率极其敏感。因此,为了保证热挤压过程顺利进行,获得理想的组织状态和表面质量,同时适当降低挤压载荷,FGH96合金在热挤压过程中一般需要采用外层软金属包覆。所以,在挤压过程中如何保持包覆层的结构完整性,同时有效控制芯料和包覆层中的变形分配,以获得均匀充分的芯料变形,是进行FGH96合金热挤压工艺设计时首先需要解决的问题。其中,挤压模具的结构参数是决定粉末高温合金挤压变形过程和挤压棒材质量的关键因素之一。目前,关于均质材料棒/管/型材挤压过程的研究较多[7,11]。然而,对于FGH96合金包覆体这类内外层材料特性差异显著的多层金属复合体挤压过程中关键工艺参数影响规律的研究尚未见报导。本研究采用刚粘塑性有限元与正交设计相结合的方法对FGH96合金包覆挤压过程进行了数值模拟,系统分析了模角α、工作带长度hg、入口圆角半径r等挤压模具关键结构参数对FGH96合金包覆挤压过程的影响规律,确定了模具结构参数的最佳组合,为科学地进行粉末高温合金挤压模具设计,避免包覆层断裂和改善芯料变形分配提供理论依据。

1 FGH96合金包覆挤压过程的有限元模型

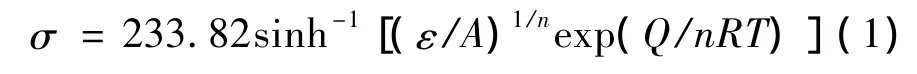

本工作数值模拟过程采用商用有限元软件DEFORM-2D进行。模拟过程中,工件芯料为热等静压态FGH96合金锭,本构关系采用如下形式[12]:

式中A,n,Q均为等效应变 ε的函数,A=exp(65.8300ε-0.1196);n=4.0498ε-0.0538;Q=7.5399×105ε-0.1225(J/mol)

包覆层材料为45钢,本构关系[13]为:

式中模型参数A=507MPa;B=320MPa;n=0.28;C=0.064;m=1.06

模拟过程中其他的材料参数[14]和过程参数如表1所示。

表1 热物理参数及过程参数Table 1 Thermophysical and process parameters

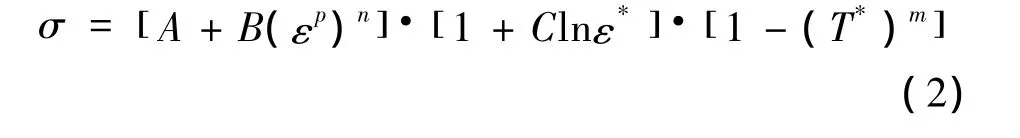

有限元模拟时,将挤压垫和挤压杆视为一个整体,称为上模刚体;挤压筒与挤压模具视为一个整体,称为下模刚体;热等静压态FGH96合金锭和包覆层一起视为挤压坯料。为了简化问题分析过程,根据FGH96合金热挤压工艺试验的实际情况,认为芯料和包覆层间无间隙,仅考虑二者之间的滑动摩擦和热交换,忽略其他可能存在的界面效应。FGH96合金包覆挤压过程的有限元模型如图1所示。

图1 FGH96合金包覆挤压有限元模型Fig.1 The FEM of canning extrusion of FGH96

图2 模具结构示意图Fig.2 The structure of die

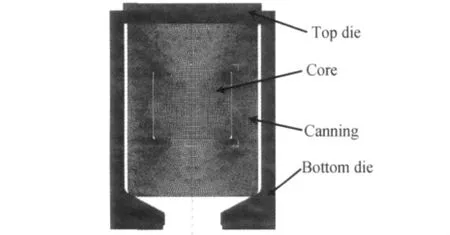

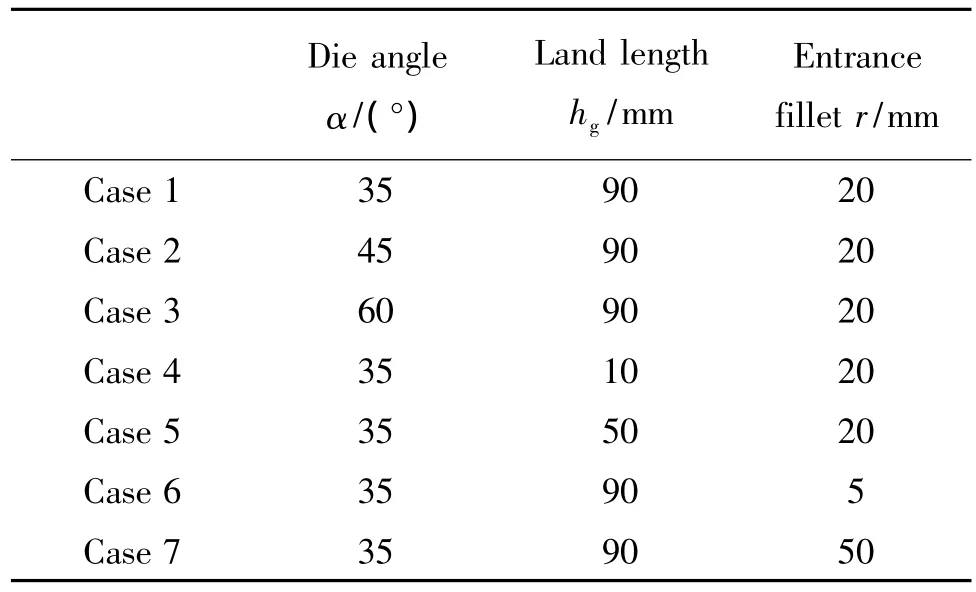

模挤压模具的结构如图2所示,其主要结构参数为模角α(°)、工作带长度hg(mm)、模具入口圆角半径r(mm)等。为了揭示各个参数对挤压过程的影响规律,采用表2所示的三因素三水平正交表,分别确定了7个正交试验方案(表3)。

表2 因素水平表Table 2 Factors and levels table

表3 正交试验方案Table 3 Orthogonal table

本工作的主要研究目标是在给定挤压筒直径的情况下,全面分析模角、工作带长度和入口圆角半径对FGH96合金包覆挤压过程的影响规律,确定各参数的最优组合,使挤压过程中包覆层结构完整,芯料变形均匀并达到要求的挤压比,同时尽可能减小成形载荷。

2 结果与讨论

本工作分别从包覆层完整性、挤压比及成形载荷三个方面探讨模具结构参数的影响规律,确定模角、工作带长度、入口圆角半径的最优组合。

2.1 各因素对包覆层完整性的影响

挤压过程中,由于芯料的变形抗力远高于包覆层材料,因此宏观塑性变形在芯料和包覆层中的分配很不均匀,芯料刚开始挤出凹模出口时,会产生明显的“蘑菇头”现象,此处的包覆层厚度最小,最容易产生断裂而破坏包覆层完整性。

图3 所示为方案 1,2,3(模角分别为 35°,45°,60°,其余参数相同)挤压棒材头部温度和等效应变的云图(对称轴左侧为温度,右侧为等效应变)。包覆层最小厚度分别为26mm,18mm,11mm。可见模角增大,包覆层最小厚度减小,模角为60°时,包覆层的最小厚度最小,包覆层很容易断裂,而模角为35°时,包覆层厚度比较均匀,因而不易开裂。

图3 坯料头部内温度及应变分布云图 (a)方案1;(b)方案2;(c)方案3Fig.3 The temperature and strain distribution of fore part(a)case 1;(b)case 2;(c)case 3

图4所示为上述三种方案中,芯料刚刚挤出时,包覆层及芯料内的轴向应力云图。包覆层在挤出模具时受到的轴向应力并不均匀,包覆层外侧所受最大拉应力分别为 270MPa,287MPa,336MPa,包覆层内侧受到压应力分别为-56MPa,-49 MPa,-53 MPa。计算结果表明,包覆层材料质点的运动方向与该质点的平均应力梯度的方向一致。挤压过程中某质点的平均应力梯度可按下列公式计算[15]:

式中,gradN为节点N处的梯度值;σmi,σmN为节点N及其附近的节点i的平均应力值;|dNi|为节点N和节点i的距离;dc为距离常数。

图4 包覆层及芯料内轴向应力分布云图 (a)方案1;(b)方案2;(c)方案3Fig.4 The stress distribution of the canning and the core (a)case 1;(b)case 2;(c)case 3

设包覆层厚度为L,外表面应力值为σe,内表面应力值为σi,厚度方向上的平均应力梯度可按下式估算:

对于所讨论的三种方案,包覆层材料厚度方向上的平均应力梯度大约分别为4.34,5.61,6.27。应力梯度的差别造成包覆层材料上下流动不均,从而使包覆层壁厚减小。当模角为60°时,包覆层内轴向应力梯度最大,因而外侧材料向上流动趋势更大,使得包覆层厚度减小最多。也就是说,随着模角的增大,包覆层最小厚度相应减小。

考察工作带长度分别为 10mm,50mm,90mm,其余参数同方案1的情况。坯料头部包覆层最小厚度分别为26mm,27mm,26mm,平均应力梯度分别为4.36,4.39,4.34。上述结果表明,工作带长度对于包覆层厚度几乎没有影响。当入口圆角半径分别为5mm,20mm,50mm(其余参数与方案1相同)时,包覆层最小厚度分别为21mm,26mm,27mm。由模拟结果可知,芯料挤出时,包覆层外侧所受最大轴向拉应力分别为299 MPa,270 MPa,258 MPa,平均应力梯度分别为5.12,4.34,4.31。可见,随着入口圆角半径的增加,包覆层外侧最大轴向拉应力减小,厚度方向上平均应力梯度下降,包覆层厚度增加。当圆角半径较大时,平均应力梯度下降幅度降低。

图5和图6所示分别为不同参数对厚度方向平均应力梯度和包覆层最小厚度的影响。从图看出,包覆层所受轴向应力的不均匀性直接影响包覆层的最小厚度,从而影响包覆层完整性。平均应力梯度与包覆层最小厚度基本成反比。三个参数对于包覆层完整性的影响依次为:模角>入口圆角半径>工作带长度。

2.2 各因素对芯料挤压比的影响

芯料头部挤出凹模出口后,芯料/包覆层复合体进入一个相对稳定的挤压过程,此阶段芯料直径和包覆层厚度都较为均匀。模拟结果表明,模角分别为35°,45°,60°时,芯料中部的最小直径分别为236mm,240mm,258mm(图7)。若定义直径极差不超过最小直径10%为棒材均匀段,则三种情况下直径极差分别为23.6mm,24mm,25.8mm,均匀段长度分别为1461mm,1106mm,936mm,平均直径分别为242mm,247mm,273mm,平均挤压比分别为4.83,4.64,3.80。也就是说,当模角为35°时,芯料平均挤压比最大,且直径极差较小,均匀段棒料的长度较长。而当模角为60°时,平均挤压比仅为3.80,芯料直径变化也更明显。

随着模角变化,模具作用于芯料和包覆层的轴向和径向力随之发生变化(图8)。模角较小时,模具锥面作用于坯料的径向分力

fx=F·cosα-fμ·sinα 较大,使坯料的径向压应力较大,促进芯料轴向流动。同时,模具锥面作用于包覆层的轴向分力fy=F·sinα+fμ·cosα较小,在包覆层上形成的轴向应力梯度较小,不利于包覆层材料轴向流动,导致包覆层厚度较厚。因此,减小模角可以减小芯料均匀段平均直径,增大挤压比。

图7 坯料中部均匀段温度及应变分布 (a)方案1;(b)方案2;(c)方案3Fig.7 The temperature and strain distribution of middle part(a)case 1;(b)case 2;(c)case 3

图8 坯料受力示意图Fig.8 Force diagram of the billet

工作带长度的变化对包覆层外侧温度的影响较为明显。工作带长度增加,包覆层外侧及平均温度都升高,使包覆层的变形抗力减小,变形后包覆层厚度减小,芯料直径略有增加。因此,随着工作带长度的增加,芯料挤压比略有减小。数值模拟结果表明,工作带长度分别为10mm,50mm,90mm时,平均挤压比分别为 5.00,4.87,4.83。

入口圆角半径对于芯料均匀段的性影情况列于表4(方案6,1,7)。

表4 按方案6,1,7试验结束后直段数据Table 4 Data of the middle part at the end of extrusion

列表数据表明,入口圆角半径对芯料最小直径无明显影响。但是,随着入口圆角半径的增加,芯料均匀段的平均直径有减小趋势。当入口圆角半径为5mm时,虽然芯料最小直径较小,但由于直径的变化较大,平均直径并没有减小,因而直段长度増加不多,挤压比反而降低。而入口圆角为50mm时,包覆层材料挤出模具更为平滑,芯料变形均匀,平均直径为238mm,相对于其最小直径波动不大,直段长度相应增加到1506mm,平均等效应变达到5.00。因此,随着入口圆角半径的增加,平均直径减小,芯料变形更加均匀,芯料挤压比有增大趋势。

图9 不同参数对挤压比的影响 (a)模角;(b)工作带长度;(c)入口圆角半径Fig.9 Influence of different parameters to extrusion ratio (a)die angle;(b)band length;(c)entrance fillet

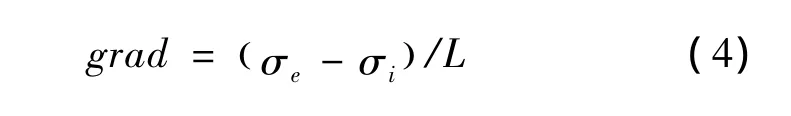

图9所示为不同参数对芯料均匀段平均挤压比的影响。从图可以看出,所考虑的参数对芯料挤压比的影响依次为:模角>入口圆角半径>工作带长度。

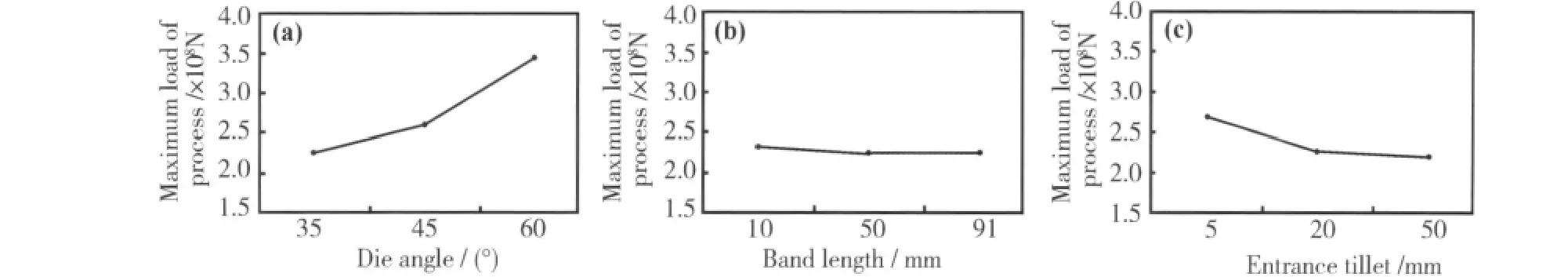

2.3 各因素对成形载荷的影响

成形载荷的大小不仅决定挤压设备的选择,同时也影响模具寿命。减小成形载荷一直是降低生产成本,延长模具寿命的有效手段。模角为35°,45°,60°时,挤压过程的载荷行程曲线示于图10。从图可以看岀,相应的最大载荷分别为2.25×108N,2.60×108N,3.45×108N,即随着模角增加,成形载荷明显增大。这是由于模具对坯料作用力的轴向分量和包覆层与模具之间摩擦力的轴向分量都随模角增大而增大,从而使成形载荷增大。

从载荷行程曲线(图10)看出,芯料尾端挤出模具时,载荷会再次出现峰值,而这个峰值也随着模角的增大而增大。其原因是包覆层材料在挤压过程前段,上下流动不均匀,模角越大,包覆层材料相对向上的流动趋势越大,使材料在随后挤出时形成“堆积”。模角越大,堆积情况越严重,第二个成形载荷峰值越大,使挤压过程中成形载荷分布更加不均匀。如图10(c)所示,芯料全部挤出模具时,第二个成形载荷峰值3.45×108,远大于芯料刚挤出时的2.80×108。

图10 FGH96合金挤压过程载荷行程曲线Fig.10 Load curve of the extrusion process

图11 不同参数对最大载荷的影响 (a)模角;(b)工作带长度;(c)入口圆角半径Fig.11 Influence of parameters to maximum load (a)die angle;(b)band length;(c)entrance fillet

图11为不同参数对最大成形载荷的影响。随着模角的增加,挤压过程最大载荷明显升高。工作带长度对材料挤出模具时包覆层温度有一定影响,从而对材料的流动产生一定影响,载荷的均匀性也随之变化,但对挤压过程的最大载荷几乎没有影响。当入口圆角半径较小时,由于包覆层轴向所受的阻力较大,造成模具向下的挤压力增大,但其影响程度会随着圆角半径的增大而减弱。

3 结论

(1)随着模角减小和入口圆角半径的增大,芯料头部挤出时包覆层厚度增大,有利于保证包覆层完整性。包覆层最小厚度随轴向应力的平均梯度增大而减小。

(2)随着模角减小、工作带长度的减小和入口圆角半径增大,挤压比会有不同程度的增大。芯料均匀段的尺寸均匀性注意受入口圆角半径的影响。

(3)随着模角增大和入口圆角半径减小,最大成形载荷增大,载荷第二峰值也明显增大。

(4)综合考虑本文的研究目的,方案7为挤压模具结构参数的最佳组合。

[1]MARQUEZ C,ESPERANCE G,KOUL A K,Prior Particle Boundary Precipitation in Ni-Base Superalloys[J].Powder Metallurgy,1989,25(4):301-308.

[2]KRUEGER D D,KISSINGER R D,MENZIES R G.Development and Introduction of a Damage Tolerant High Temperature Nickle-base Disk Alloy,Rene'88 DT[J].Superalloys,1992.

[3]STOZ D S.Effect of a Supersolvus Heat Treatment on the Microstructure and Mechanical Properties of a Powder Metallurge Processed Nickel-Base superalloy[D].Florida:U-niversity of Florida,2004.

[4]SHARPE H J.Effeet of Microstructure on High-Temperature Mechanical Behavior of Nickel-Base Superalloys for Turbine Dise Application[D].Atlanta:Georgia Institute of Technology,2007.

[5]国为民,董建新,吴建涛等.FGH96镍基粉末高温合金的组织和性能[J].钢铁研究学报,2005,17(1):59-63.

(GUO W M,DONG J X,WU J T,et al.Microstructure and Properties of PM Superalloys FGH96.Journal of Iron and Steel Research,2005,17(1):59-63.)

[6]刘趁意,王淑云,东赟鹏等.FGH96合金挤压过程的数值模拟与试验研究[J].锻压装备与制造技术,2010,45(2),103-107.

(LIU C Y,WANG S Y,DONG Y P,etal.Numerical Simulation and Testing Study on Extrusion Process of FGH96 Alloy[J].China Metal Forming Equipment &Manufacturing Technology,2010,45(2),103-107.)

[7]王珏,董建新,张麦仓,等.GH4169合金管材正挤压工艺优化的数值模拟[J].北京科技大学学报,2010,32(1):83-88.

(WANG J,DONG J X,ZHANG M C,et al.Numerical simulation for optimization of the extrusion process of GH4169 tubes[J].Journal of University of Science and Technology Beijing,2010,32(1):83-88.)

[8]王忠堂,王本贤,张士宏.GH1140管材热挤压工艺及组织性能研究[J].沈阳理工大学学报,2005,24(3):4-7.

(WANG Z T,WANG B X,ZHANG S H,et al.A Study on the Technology and Microstructure of Tube Hot Extrusion of Superalloy GH1140[J].Journal of Shenyang Institute of Technology,2005,24(3):4-7.)

[9]周飞,李爱平,李大永,等.基于多重优化设计的铝型材挤压工作带模型[J].同济大学学报(自然科学版).2005,33(7):937941.

(ZHOU F,LI A P,LI D Y,et al.Die Land Model of A-luminum Extrusion Based on Multiple Optimization Design[J].Journal of Tongji University,2005,33(7):937-941.)

[10]MEHTA B V,AL-ZKERIL,GUNASEKERA J S et a1.3D flow analysis inside shear and streamlined extrusion dies for feeder plate design[J].Journal of Materials Processing Technology,2001,113:93-97.

[11]KOLMOGOROV V L,FEDOTOV V P,GORSHKOV A V.Three-dimensional analysis of the stress-strain state in the process of plastic deformation of metals[J].Journal of Materials Processing Technology,1999,95:55-64.

[12]刘玉红.粉末高温合金等温成形模拟与控制[D].西北工业大学博士学位论文,2004.

(LIU Y H.Simulation and control of isothermal forging for PM superalloy[D].Northwestern Polytechnical University,2004.)

[13]陈刚,陈忠富,陶俊林,等.45钢动态塑性本构参量与验证[J].爆炸与冲击,2005,25(5),451-456.

(CHEN G,CHEN Z F,TAO J L,et al.Investigation and validation on plastic constitutive parameters of 45 steel[J].Explosion and Shock Waves,2005,25(5),451-456.

[14]中国航空材料手册(第2卷)[M].北京:中国标准出版社,2002,5:323-368.

(China Aeronautical Materials Handbook[M].Beijing:Standards Press of China,2002,5:323-368.)

[15]张吉,何祝斌,苑世剑.轴对称塑性变形区内一点流动方向的探索[J].机械工程学报,2007,43(12):74-77.

(ZHANG J,HE Z B,YUAN S J.Investigation on Flow Direction of a Point in Axisymmetric Plastic Deformation[J].Chinese Journal of Mechanical Engineering,2007,43(12):74-77.)