Ag含量对Al-Cu-Mg合金组织和性能的影响

2013-07-16宋艳芳潘清林曹素芳

宋艳芳, 潘清林,2, 曹素芳, 王 迎, 李 晨

(1.中南大学材料科学与工程学院,长沙410083;2.有色金属材料科学与工程教育部重点实验室,长沙 410083)

与现有的2000系耐热铝合金相比,Al-Cu-Mg合金作为Al-Cu系合金基础上开发的一种新型材料,具有较高的强度和良好的耐热性能,被广泛用作航空航天工业结构材料[1~4]。然而该系合金主要用于100℃以下的工作环境,当工作温度超过100℃时,强化相粗化,性能下降[5]。在高Cu/Mg比的Al-Cu-Mg合金中加入微量的Ag能促进合金在{111}面析出一种Ω相,这种相尺寸较小,体积分数较大[6~8],在 200 ~ 250℃ 有着优良的抗粗化能力,从而使Al-Cu-Mg系合金具有较高的沉淀硬化能力和热稳定性[9],获得较高的室温强度及耐损伤性能,且合金的高温性能得到改善,从而能够广泛应用于航天结构材料。其耐热性能比目前使用的2618、2124等铝合金优异得多,可满足下一代超音速飞机以及超音速巡航导弹的使用要求,该系列铝合金具有优异的热稳定性,有着广阔的应用前景[10]。目前对Al-Cu-Mg-Ag合金的研究主要集中在合金成分设计、热处理工艺以及复合添加等方面,但在Ag含量变化对合金组织和性能的影响方面还未做出细致、系统的研究,作者设计和制备了不添加 Ag、添加0.2%Ag、添加0.5%Ag和添加0.8%Ag四种 Al-Cu-Mg合金,系统地研究了Ag含量对合金组织和性能的影响,进而优化Al-Cu-Mg-Ag耐热铝合金的成分,具有很强的现实意义。

1 实验

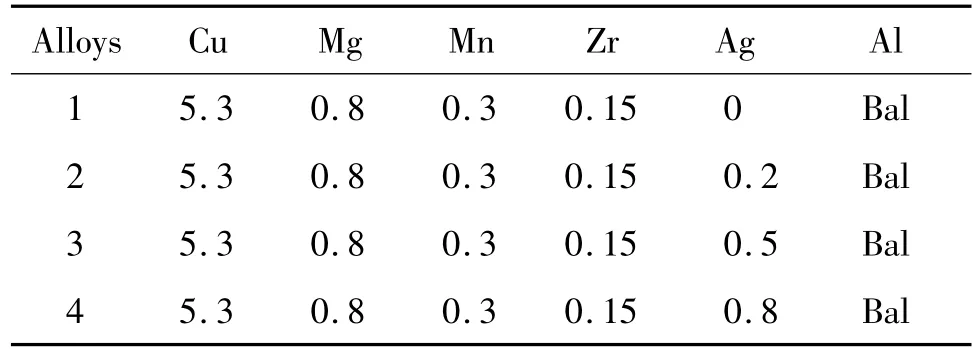

实验用原料为工业纯铝、纯镁、纯银以及A1-Cu,A1-Mn和A1-Zr中间合金。采用铸锭冶金方法制备了Al-Cu-Mg-Ag合金铸锭。该合金的化学成分见表1,试样经500℃均匀化退火24h,再进行铣面。在箱式电阻炉中加热至470℃,保温2 h,热轧至6 mm,经中间退火冷轧至3 mm的板材。合金在515℃固溶处理1.5 h,水淬,之后于185℃进行时效处理。

表1 实验合金化学成分(质量分数/%)Table 1 Chemical composition of the present alloys(mass fraction/%)

合金在401MVDTM数显显微维氏硬度计下测定不同时效态下的硬度值,加载载荷0.2 kg,加载时间10 s。合金的室温力学性能在CSS-44100电子万能材料试验机上完成,拉伸速率为2 mm/min。金相显微分析在XJZ-A3金相显微镜下进行。DSC分析在差示扫描量热仪(DSC-5p)上进行,扫描速率为10℃/min。透射电镜样品经机械预减薄后双喷穿孔而成,双喷液采用硝酸、甲醇混合液(1∶3)(容积比),温度控制在 -30℃以下,TEM分析在 TECNAIG220型透射电镜上进行,加速电压为200 kV。

2 实验结果

2.1 时效硬化曲线

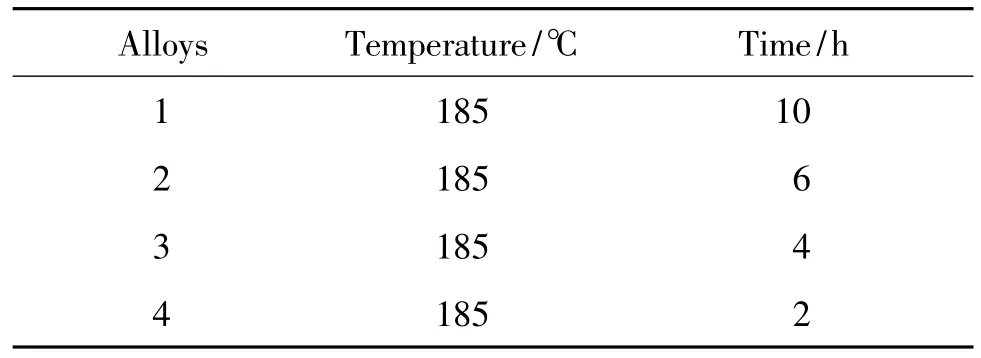

图1为合金在185℃等温时效后的时效硬化曲线。由图可知,四种合金的时效过程均包括三个阶段,即欠时效、峰时效和过时效。合金1在欠时效过程中有一平缓阶段,这是GP区析出所致。随着合金中Ag含量的增加,这一平缓阶段逐渐消失,初始硬化速率明显加快,欠时效过程缩短。且硬化水平逐渐提高,合金4的峰值硬度提高到168 HV,比合金1提高了38HV。合金中Ag含量的增加缩短了达到峰时效的时间,有效加速了合金的时效过程。

由此,可制定出各合金的峰时效处理制度,见表2。

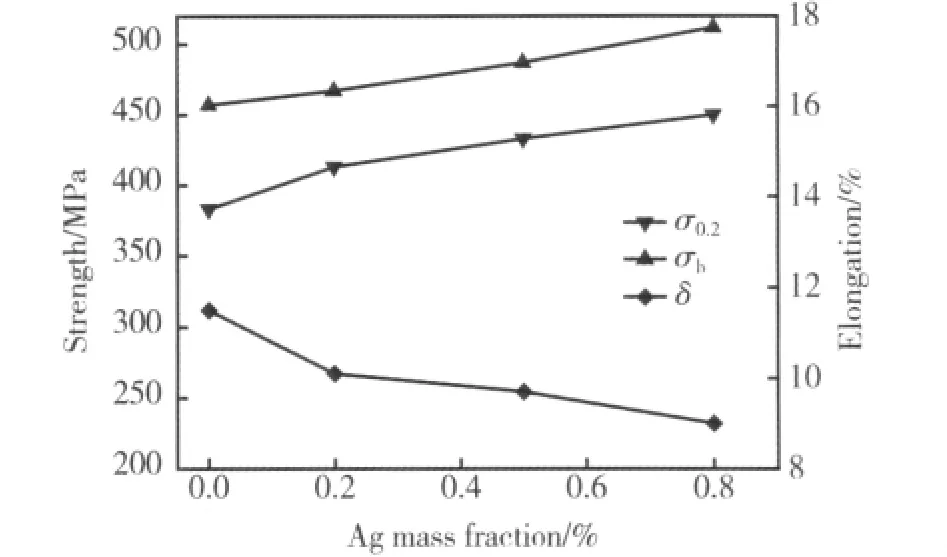

表2 合金峰时效处理制度Table 2 The peak aging treatment condition of the alloys

图1 合金在185℃等温时效的硬化曲线Fig.1 Vickers hardness versus ageing time at 185℃for the alloys

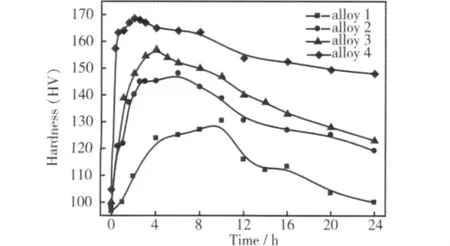

2.2 合金的室温拉伸性能

图2为四种合金进行峰时效处理后,在室温下进行拉伸测试的结果。由图可知,微量Ag的添加可有效提高Al-Cu-Mg合金的屈服强度和抗拉强度,但会在一定程度上降低合金的塑性,且随着Ag含量的增加,室温时Al-Cu-Mg-Ag合金的屈服强度和抗拉强度均在一定程度上逐渐提高,合金的塑性逐渐降低,但总体保持在较高水平。

图2 合金峰时效拉伸性能Fig.2 Tensile properties of peak-aged alloys

2.3 合金的金相组织

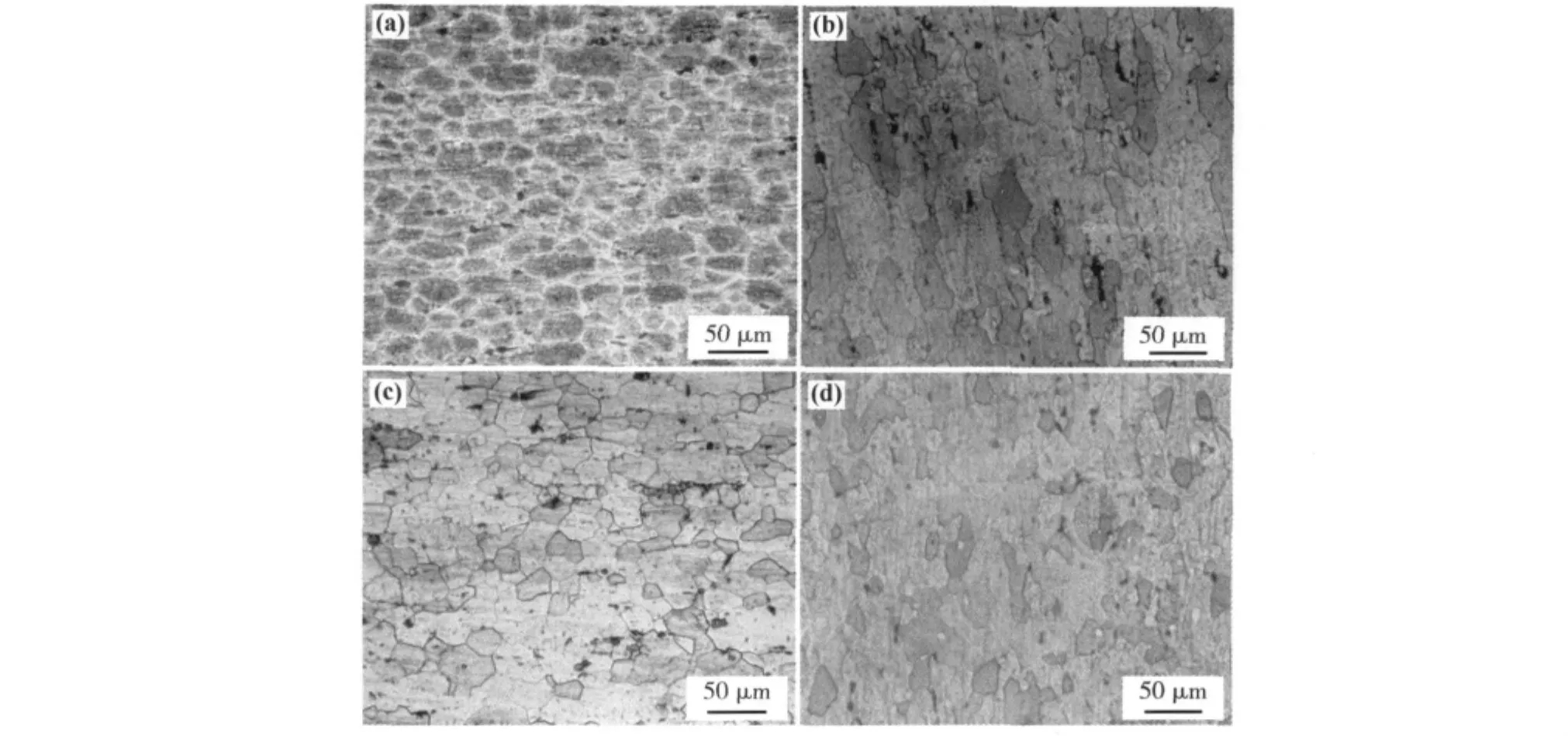

图3为四种实验合金铸态金相组织。由图可知,四种实验合金铸态组织中存在明显的树枝状晶,枝晶偏析都较为严重,需要通过后续热处理工艺来消除。且随着Ag含量的增加,枝晶组织更为发达,枝晶臂更为粗大。

图3 四种合金铸态的金相组织 (a)合金1;(b)合金2;(c)合金3;(d)合金4Fig.3 Optical microscope of as-cast alloys (a)alloy 1;(b)alloy 2;(3)alloy 3;(4)alloy 4

图4为四种实验合金固溶态金相组织。由图可知,合金经过固溶处理后,均发生完全再结晶,形成等轴状晶,说明添加Ag并没有阻止或延缓合金再结晶的发生,但不同Ag含量的合金经固溶处理后,晶粒大小不一。合金1的固溶组织晶界较模糊,添加Ag后的组织晶界清晰。

图4 四种合金时效态的金相组织(a)合金1;(b)合金2;(c)合金3;(d)合金4Fig.4 Optical microscope of Solution-anneal alloys:(a)alloy 1;(b)alloy 2;(3)alloy 3;(4)alloy 4

2.4 差示扫描量热法分析结果(DSC)

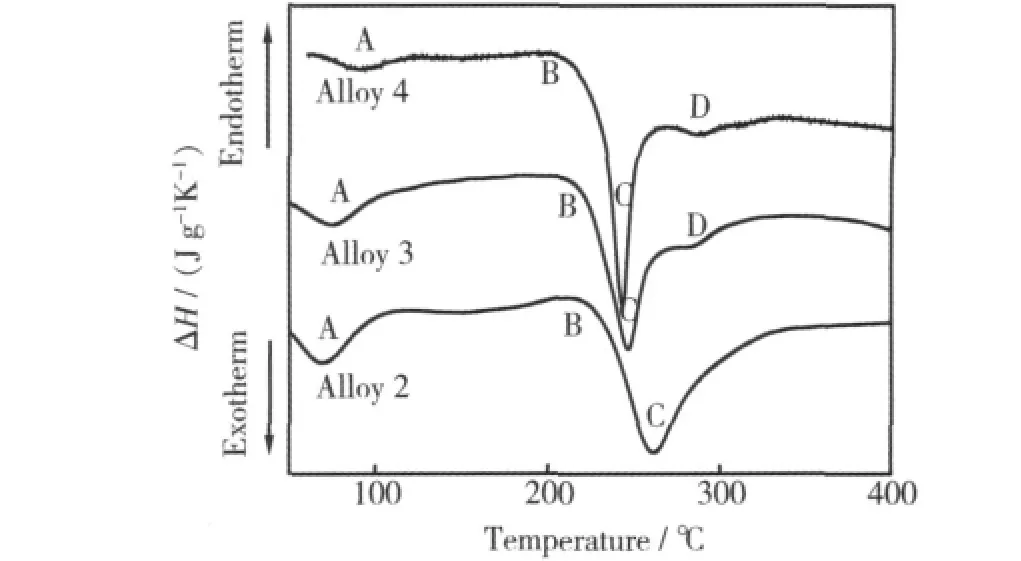

图5为淬态合金的DSC曲线。由图5可看出,随着合金中Ag含量的增加,峰A和峰B越来越不明显,峰A和峰B对应于合金时效早期过程中GP区的析出和溶解,表明微量Ag的添加抑制了GP区的析出,且随着Ag含量的增加,这种抑制作用逐渐增强。这与时效硬化过程的实验结果一致。合金2的峰C峰位较宽,随合金中Ag含量的增加,峰位逐渐变窄,并向低温方向移动,且逐渐变得尖锐,说明微量Ag促进了合金中Ω相的析出。合金2的峰C对应于Ω相和θ'相的析出,是两种相析出放热峰的叠加。合金3和合金4中峰C对应于Ω相的析出,说明Ag含量越高,Ag元素对Ω相析出的促进作用越强,Ω相的析出量越多。

图5 淬火态合金的DSC曲线(扫描速率10℃/min)Fig.5 DSC analyses of austemper alloys(sweep rate 10℃/min)

淬火态合金DSC曲线各峰对应相度见表3。

表3 淬火态合金DSC曲线各峰对应相变Table 3 Phase versus peaks in DSC analyses of austemper alloys

2.5 TEM显微组织

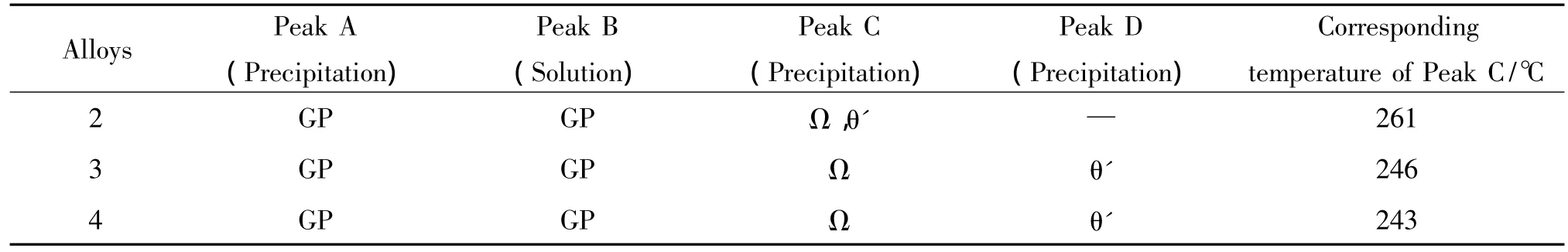

为了研究Ag对合金沉淀析出相的影响,以及力学性能和显微组织的关系,对峰时效态的四种合金进行了透射电子显微观察。图6入射电子束方向为<100>方向。合金1在峰时效态下沿基体[001]和[010]方向均匀分布着大量片状 θ'相,以及少量针状的S'相。添加了0.2%Ag的合金2中,同样析出了大量θ'相(图6b)。当合金中Ag含量增加到0.5%时,θ'相的数量减少(图 6c)。

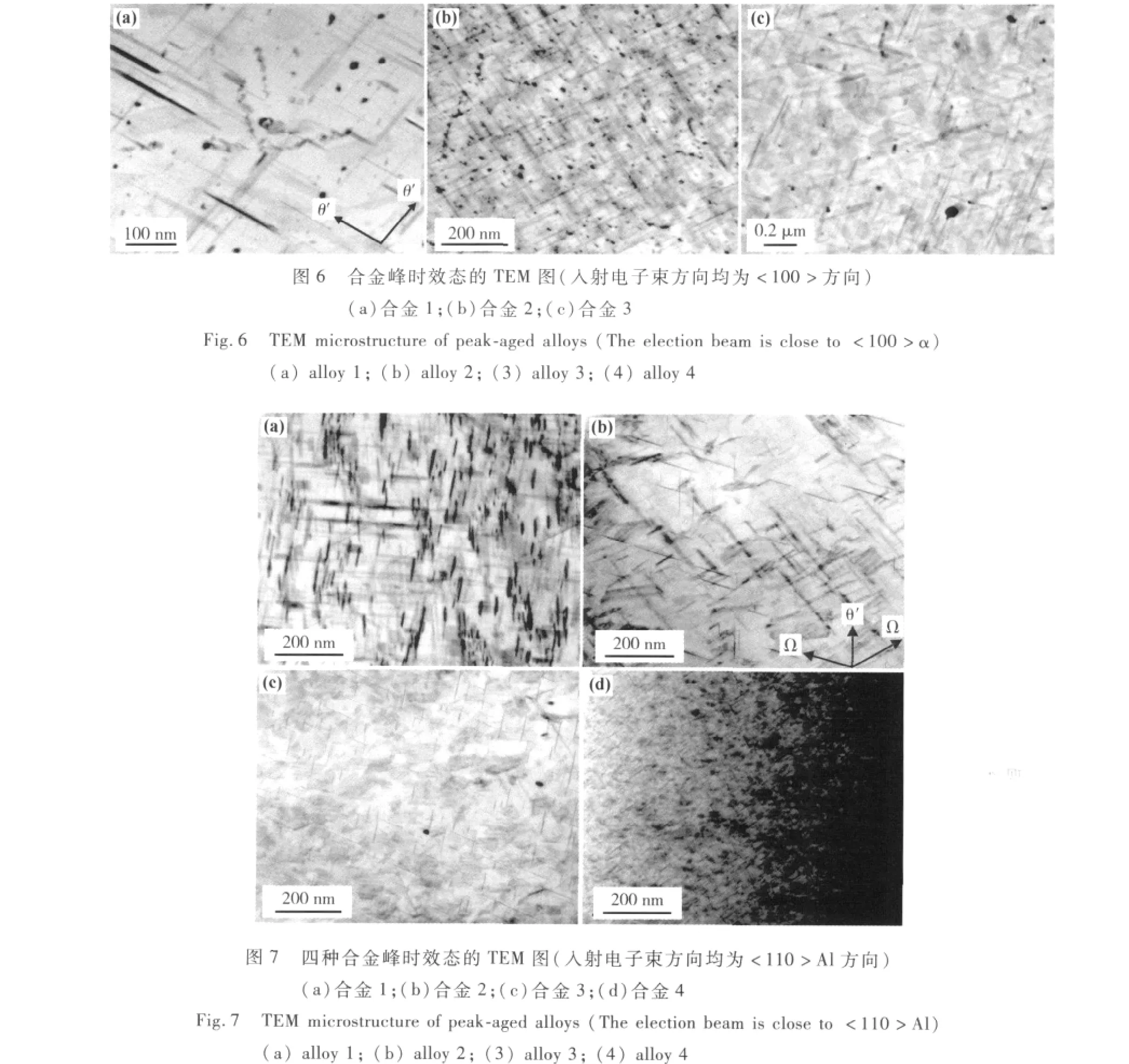

图7入射电子束方向均为<110>Al方向。四种合金都析出了片状相,片状相沿3个晶面分布,Ω相与θ'相之间存在着一个特殊的方向关系(两个Ω片夹着一个 θ'片):一个 θ'片沿[001]方向分布,同时两个Ω片分别沿[1-11]和[11-1]方向分布。由图可知,不添加Ag时,合金1中只存在少量的Ω相(图7a),随着合金中Ag含量的增加,片状Ω相的析出量明显增加,表明Ag含量的增加并不改变强化析出相的种类,但有助于提高Ω相的析出体积分数,同时θ'相的数量减少。

另外,由图7可知,Ω析出相的侧向长度及其片的厚度随Ag含量的增加而递减,使强化相更加弥散细小,从而有效地提高合金的强度。但由于四种合金所采用的时效时间不同,时效时间较长的合金中,Ω相可能发生了侧向长大和增厚,这还有待后续的进一步研究做出判断。

3 讨论

不添加Ag的合金1的时效过程可表示如下[11]:

SSS→Cu 共聚团(GPⅠ)→GPⅡ/θ″→θ'→θ(Al2Cu)

SSS→Cu-Mg共聚团(GPB/GPBⅠ)→GPBⅡ/S″→S'/S(Al2CuMg)

图1中合金1表现出的平缓阶段对应于GP区的析出,峰时效对应于θ'相的析出。TEM实验结果显示,在不含Ag的合金1中也存在少量Ω相,研究表明[12~14],这是由于在 Al-Cu-Mg 合金中,Mg 原子与Cu原子之间存在强烈的相互作用,使较大的Mg原子团簇形成几率降低,只有少量的Mg原子团簇形成,这些团簇偏聚在{111}α面上,为Ω相的形核提供了有利的位置,因而Ω相的形核位置明显减少。

而在Al-Cu-Mg合金中加入Ag元素之后,合金的时效过程改变,可表示如下[15]:

SSS→Mg共聚团/Mg-Ag共聚团→Ω(Al2Cu)→θ(Al2Cu)

SSS→ Cu 共聚团(GPⅠ)→ GPⅡ/θ″→ θ'(Al2Cu)→θ(Al2Cu)

此时,主要强化相由θ'相和S'相变为Ω相和θ'相,且随着Ag含量的增加,Ω相的数量逐渐增多。

由于合金时效析出过程的改变,因此也出现了一系列时效特性的变化。由DSC结果可知,随着Ag含量的增加,GP区逐渐消失,表明Ag的添加在一定程度上抑制了GP区的析出。同时,由时效硬化曲线可知,随着合金中Ag含量的增加,合金的初始硬化速率明显加快,欠时效过程缩短,且硬化水平逐渐提高。另外,本实验中,随着Ag含量从0.2%到0.5%,再到0.8%,合金的室温抗拉强度和屈服强度都明显提高。

从微观组织来看,由 TEM实验结果可知,在185℃等温时效过程中含Ag的Al-Cu-Mg合金中析出了片状Ω相,且Ag含量的增加提高了Ω相的析出体积分数,减小了Ω析出相的侧向长度及其片的厚度,使得强化相更加弥散细小,从而有效地提高合金的强度。这是由于Ag原子与Mg原子的相互作用比Cu原子与Mg原子之间的相互作用强烈,因此,合金淬火后快速形成Mg/Ag原子团簇。Mg的原子半径比Al的大,而Ag的原子半径与Al的相当,因此,Mg/Ag原子团簇倾向于{111}面偏聚,以减小弹性应变能,并为Cu原子沿{111}面偏聚提供有利条件。随着Ag含量的增加,这种相互作用就越强烈,形成的Mg/Ag原子团簇越多,为Cu原子的偏聚提供更多有利条件,进而Ω相的形核位置越多,使得其相互之间发生碰撞的几率增大,间接降低了其长大速率,使其尺寸减小,并均匀分布于晶内。同时由于从合金4到合金1,采取的峰时效时间是递增的,Ω相可能随着时效时间的延长而发生了长大。

Ω相在基体的{111}α面上形核,与基体成共格关系,这使得Ω相与α相之间具有较低的界面能,有助于形核析出[16]。Ag元素对Ω相的形核析出的影响作用很大,这可能是Ag元素改变了Ω相形核析出的热力学因素,降低了Ω相长大的激活能,加速了Cu原子的扩散速率,从而大大加快了富Cu析出相Ω相的析出速率,进而加快了时效硬化速率,提高了合金的强度。

关于Ω相的结构和化学成分,通常认为是一种面心正交晶系结构的相(Fmmm,a=0.496 nm,b=0.859 nm,c=0.848 nm),呈六方薄片状,在基体的{111}α面上形成。与基体的位向关系为[17]:

{001}Ω∥ {111}α;[010]Ω∥[101-]α;及[100]Ω∥[12-1]α

在时效过程中析出的这种片层Ω相的尺寸小于不含Ag的合金中析出的θ'片层,具有较高的密度和较小的间距,Ω相细小弥散地分布于基体中,提高了合金室温的拉伸强度和屈服强度[18]。

铝为FCC晶体结构,最密堆积面为{111}α面,是原子受剪切应力时的主要滑移面。Al-Cu-Mg-Ag合金在{111}α面共格析出了Ω相,能有效阻止位错滑动,使得该相具有很好的沉淀硬化能力,可大幅度地提升材料力学性能。Ω相与基体在平行于{111}α方向的错配度较小,但在垂直于片的方向下的错配度较大(9%),这种垂直方向上的高错配度使合金产生了较大的应变场,应变场的增大促进了位错与应变场的相互作用,使其钉扎位错的作用进一步加强,阻碍位错的运动,使位错运动阻力增大,有效地引起合金的强化。Ω相与位错的相互作用是通过多重切割机制进行的[19],这种切割机制不同于一般的共格切割,Ω相与位错的多重切割导致Ω相发生强化,从而提高位错运动的阻力,提高强度。

这也就解释了随着合金中Ag含量的增加,合金力学性能逐渐提高的原因。

4 结论

(1)微量Ag的添加可有效加快Al-Cu-Mg合金的时效过程,提高合金的时效硬化水平,且随着Ag含量的增加,合金的硬化水平越高,达到峰值硬度所需的时间越短。同时,Ag的添加抑制了合金中GP区的析出,改变了合金的时效过程。

(2)随着Ag含量的增加,室温时Al-Cu-Mg合金的屈服强度和抗拉强度均在一定程度上提高,塑性在一定程度上逐渐降低,但总体保持在较高水平。

(3)不添加Ag的Al-Cu-Mg合金中的主要强化相为θ'相和少量S″相。添加微量 Ag的 Al-Cu-Mg-Ag合金的主要强化相为Ω相和少量θ'相,且随着Ag含量的增加合金中的Ω相的数量逐渐增加,使得合金的强度逐渐提高。微量Ag促进了合金中Ω相的析出。

[1]张君尧.铝合金材料的新进展(1)[J].轻合金加工技术,1998,26(5):1-10.

(ZHANG J Y.Recent development of Aluminum alloy material(1)[J].Light Alloy Fabrication Technology,1998,26(5):1-10)

[2]王建华,易丹青,陈康华,等.耐热铝合金研究进展[J].宇航材料工艺,2000,6:96-98.

(WANG J H,YI D Q,CHEN K H,et al.High-temperature Aluminum alloys and their research development[J].Aerospace Materials&Technology,2000,6:96-98.)

[3]贾祥磊,朱秀荣,陈大辉,等.耐热铝合金研究进展[J].兵器材料科学与工程.2010,33(2):108-112.

(JIA X L,ZHU X R,CHEN D H,et al.Research development of heat-resistant aluminium alloys[J].Ordnance Material Science and Engineering.2010,33(2):108-112.)

[4]POLMEAR I J,COUPER M J.Design development of an experimental wrought a1uminum for use at elevated temperatures[J].Metals Trans A,1988.19A:1027-1034.

[5]宋旼,陈康华,黄兰萍.Al-Cu-Mg-(Ag)合金中时效析出相的析出及生长动力学[J].中国有色金属学报,2006,16(8):1313-1319.

(SONG M,CHEN K H,HUAN L P.Precipitation and growth dynamics of precipitates in Al-Cu-Mg-(Ag)alloy during aging[J].The Chinese Journal of Nonferrous Metals,2006,16(8):1313-1319.)

[6]李剑,郑子樵,陈大钦,等.Al-Cu合金应力失效的动力学研究[J].稀有金属,2005,29(4):540-544.

(LI J,ZHENG Z Q,CHEN D Q,et al.Kinetics study on stress aging of Al-Cu alloy[J].Chinese Journal of Rare Metals,2005,29(4):540-544.)

[7]宋旼,肖代红,黄伯云.Al-Cu-Mg-Ag合金中半共格Ω析出相与位错的交互作用[J].北京工业大学学报,2008,34(10):1093-1097.

(SONG M,XIAO D H,HUANG B Y.Interaction between semi-coherent Ω precipitates and dislocations in Al-Cu-Mg-Ag alloy[J].Journal of Beijing University of Technology,2008,34(10):1093-1097.)

[8]LUMLEY R N,POLMEAR I J.The effect of long term creep exposure on the microstructure and properties of an under aged Al-Cu-Mg-Ag alloy [J].Scripta Materialia,2004,50(9):1227-1231.

[9]夏卿坤,余日成,李云涛,等.Al-Cu-Mg-Ag合金Ω相研究进展[J].湖南工程学院学报,2006,16(1):27-30.

(XIA Q K,YU R C,LI Y T,et al.Development Progress of Ω Phase in Al-Cu-Mg-Ag alloy[J].Journal of Hunan Instiute of Engineering(Natural Science Edition),2006,16(1):27-30.)

[10]费子文,徐大铨.中国冶金百科全书(金属材料)[M].北京:冶金工业出版社,1992.

(FEI Z W,XU D S.Chinese Metallurgical Encyclopedia(Metal Materials)[M].Bei Jing:Press of Metallurgy Industry,1992.)

[11]RINGER S P,HONO K.Nucleation of precipitation in aged Al-Cu-Mg-(Ag)alloys with high Cu:Mg rations[J].Acta Mater,1996,44:1883-1898.

[12]李世晨,郑子樵,刘祖耀,等.Al-Cu-Li-xMg合金时效初期微结构演变的Monte Carlo模拟[J].中国有色金属学报,2005,15(9):1376-1383.

(LI S C,ZHENG Z Q,LIU Z Y,et al.Monte Carlo simulation of microstructural evolution Al-Cu-Li-xMg alloys during initial ageing stage[J].The Chinese Journal of Nonferrous Metals,2005,15(9):1376-1383.)

[13]陈志国,李世晨,刘祖耀,等.微合金化Al-4.0Cu-0.3Mg合金时效初期微结构演变的计算机模拟[J].中国有色金属学报,2004,14(8):1274-1280.

(CHEN Z G,LI S C,LIU Z Y,et al.Computer simulation of microstructural evolution of microalloyed Al-4.0Cu-0.3Mg alloys[J].The Chinese Journal of Nonferrous Metals,2004,14(8):1274-1280.)

[14]肖代红,宋旼,陈康华,等.热处理对含Ag耐热铝合金组织与性能影响[J].材料热处理学报,2008,29(1):75-79.

(XIAO D H,SONG M,CHEN K H,et al.Effect of heat treatment on microstructure and properties of a heat-resistant Al-Cu-Mg-Ag alloy[J].Transactions of Materials and Heat Treatment,2008,29(1):75-79.)

[15]徐洲,赵连城.金属相变原理[M].北京:科学出版社,2004.

[16]GARG A,HOWE J M.Convergent-beam electron diffraction analysis of the Ω phase in an Al-4.0Cu-0.5Mg 0.5Ag alloy[J].Acta Metallurgica et Material,1991,39(8):1939-1946.

[17]ZHANG D,YI H KLV W J,FAN T X.Influence of La on microstructure of hypereutectic Al-Si alloys[J].Trans Nonferrous Met Soc China,2003,13(3):541-545.

[18]LI B Q,WAWNER F E.Dislocation interaction with semicoherent pre-capitates(Ω phase)in deformed Al-Cu-Mg-Ag alloy[J].Acta Mater,1998,46(15):5483-5490.