等离子超声电弧焊接MGH956合金激励频率的计算机优化

2013-07-16谢伟峰雷玉成任闻杰

谢伟峰, 雷玉成, 任闻杰

(江苏大学材料科学与工程学院,江苏镇江 212013)

MGH956(Incoloy MA956)合金是典型的Fe基氧化物弥散强化(Oxide Dispersion Strengthened,ODS)高温合金,该材料由于高温力学性能和抗氧化性能十分突出,目前该材料已在航天与能源领域得到应用,比如先进航空涡轮发动机燃烧室部件[1,2]。MGH956 合金化学成分(质量分数/%)为Cr 19,Al 5,Ti 0.5,Y2O30.5,Fe余量。由机械合金化制备而成,通过热等静压成型后再经热挤压变形而获得高致密度的合金材料。经过再结晶退火后该合金常常出现3~7%的孔洞[3]。普通熔焊连接易使MGH956合金中原本均匀分布的超细氧化物强化相发生长大、聚集、甚至漂渣,失去强化作用[4~6],也很容易会进一步导致焊缝中产生更多气孔缺陷,对焊接操作要求较高。

超声电弧是一种将电弧与超声耦合的新型焊接技术,经高频电流调制后,电弧既是热源也是超声发射源。超声电弧的表现形式也并非通常所说的脉冲能量,而是通过改变引入扰动的频率等参数对熔融金属性能产生影响。基于已有研究证实,超声电弧是一种可有效改善接头质量,且适用性强、操作简便的焊接方法[9~11]。但是,目前该领域的研究多限于超声电弧形成机制与作用机理的研究,超声电弧工艺的研究较少。针对焊接过程中最重要的工艺参数,即超声激励频率的选择还没有统一的认识,在实际生产中,目前主要通过大量焊接试验来优化频率参数,效率较低。

本工作利用计算机模拟的方法,其中包括热分析建立熔池三维模型与动力学模态分析求解模态频率两部分,针对等离子超声电弧焊接MGH956合金激励频率的优化进行研究。

1 熔池谐振频率求解

试验材料为机械合金化方法制备并经过轧制的MGH956合金,加工状态为热轧、冷轧后在1350℃进行再结晶退火1h,在试验中将板材线切割成尺寸为60mm×30mm×2.0mm。焊接为平板对接试验,无填充材料。

1.1 温度场模拟过程及结果

1.1.1温度场模拟过程

超声电弧焊接过程涉及热、力、电等多方面因素,各因素作用环境和程度目前很难全面地描述;同时由于焊接过程局部加热、熔化乃至沸腾、蒸发等特殊性的存在,而针对焊接熔池的一些高温物理性能这方面的研究也甚少。由以上诸多因素的限制,为简化分析和计算过程,本研究熔池模型的建立基于如下假设:(1)焊接过程中,熔池和电弧关于焊接中心平面对称;(2)熔池中液态金属为不可压缩,忽略熔池内液体的流动作用;(3)熔池的自由表面为平面。(4)熔池内的熔化金属在焊接过程中不发生化学反应,具有均匀稳定的表面性质;(5)材料为各向同性,密度恒定,其他热物性参数随温度变化;(6)焊件初始温度为室温。

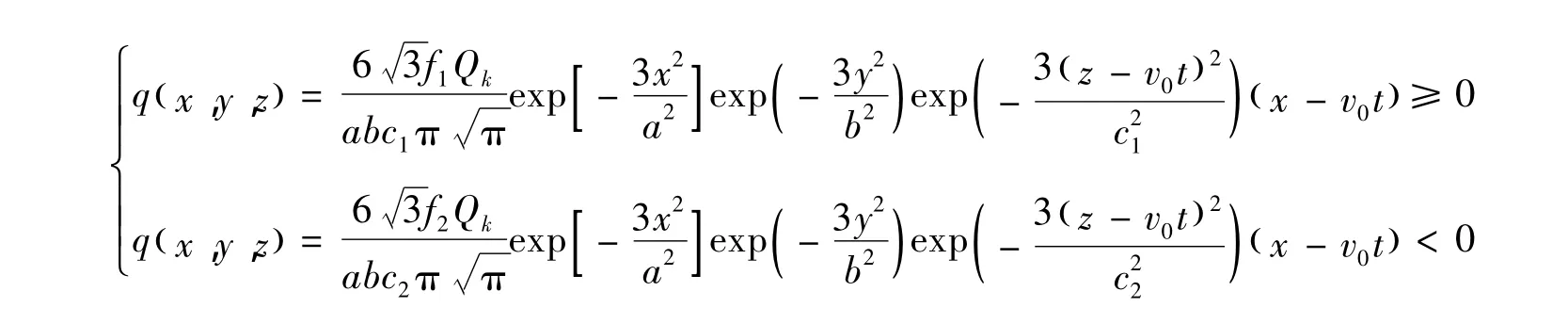

本工作采用双椭球热源分布模式[10],能量密度分布情况如图1所示,其数学表达式为:

式中,a,b,c1和c2为热源形状参数;f1,f2分别为热流密度在熔池前后的分配系数,f1+f2=2;Qk为有效热输入;v0为焊接速率。

图1 双椭球体热源模型Fig.1 Double ellipsoid heat source model

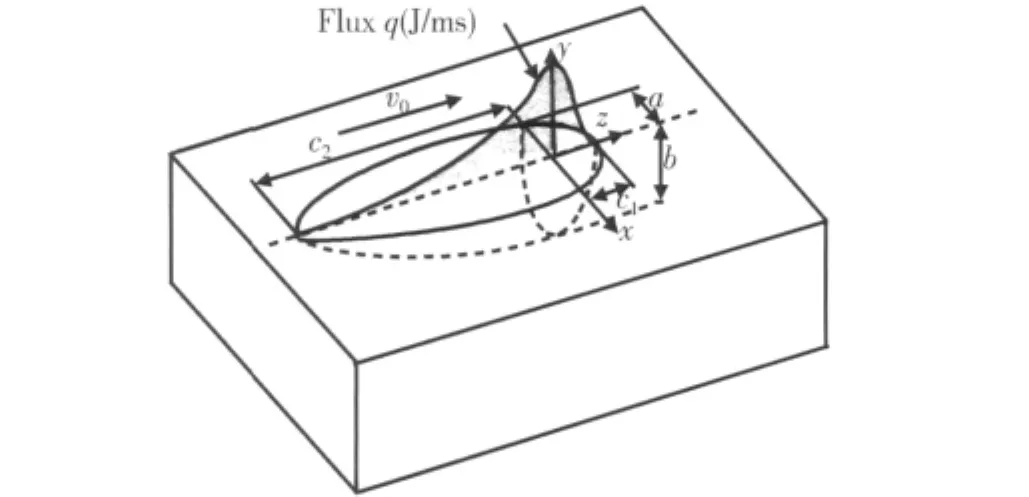

焊接过程是加热非常不均匀的过程,焊缝处温度梯度变化很大,划分网格时一般不采取均匀的网格,而是在焊缝及其附近的部分用加密的网格,在远离焊缝的区域,能量传递缓慢,温度分布梯度变化较小,这时采用相对稀疏的单元网格。为减少计算工作量,只需取模型的一半进行分析,有限元模型如图2所示。

图2 有限元网格示意图Fig.2 Schematic of finite element meshes

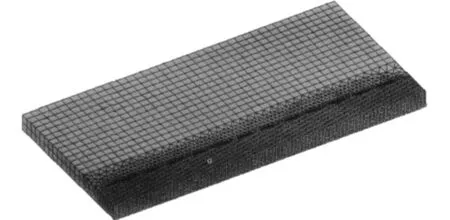

1.1.2 模拟结果

图3所示为焊件开始运动26s时处于稳态温度分布云图。从图3可以看出,表面温度高于1480℃的区域集中在焊缝中心线两侧距焊缝中心线约3mm内,电弧直接作用区域的温度最高,达1462℃,低于MGH956合金汽化温度。热源前方温度梯度大,等温线密集,热源后方温度梯度小,等温线呈拉长的椭圆状。热源移动方向,熔池长约7mm,在垂直热源移动方向上,熔池的最大宽度约5mm。

图3 温度场分布云图(26s)Fig.3 Temperature contour(26s)

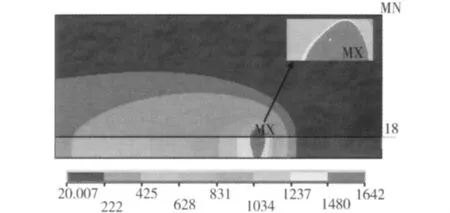

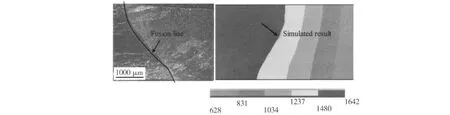

图4为焊缝横截面的计算结果和试验结果对比图。可以看出模拟计算的熔合线走向与试验结果吻合较好。

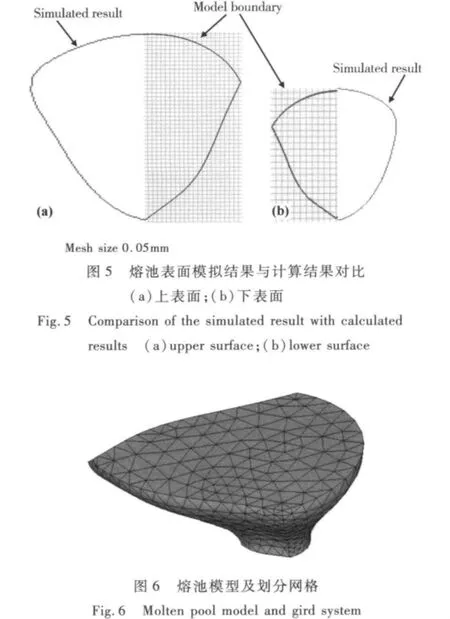

根据温度场模拟结果,经图像处理,包括描点和线性拟合,按1∶1比例计算得到熔池上下表面边界曲线。图5为熔池上下表面模拟结果与计算结果对比图。可以看出计算的熔合线走向与温度场模拟结果基本吻合。

1.2 熔池模态分析

1.2.1 网格划分

图6为熔池模型及划分网格。熔池模型划分成三维二十节点Solid186单元,模型单元数为2.5×103,节点数为 4.2 ×103。

图4 实际焊缝与模拟结果对比Fig.4 Comparison of the simulated result with the experiment one

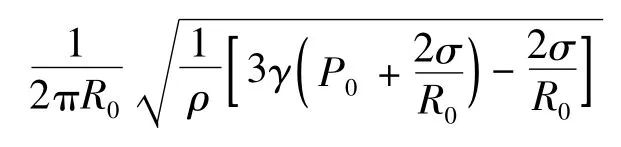

1.2.2 最佳超声空化频率范围求解

超声空化效应是指存在于液体中的微小泡核在超声波作用下,经历超声的稀疏相和压缩相,体积生长、收缩、再生长、再收缩,多次周期性震荡,最终高速度崩裂的动力学过程。空化过程中气泡溃灭产生的冲击波和微射流会对晶粒细化及焊件表面性能提高有影响,而空泡溃灭时产生的瞬时局部高温和高压影响内部化学反应。但是超声频率对空化泡半径的变化有直接影响,频率太高,只有少数气泡可发生空化效应,作用不明显;频率太低,空化时间长,容易产生大气泡来不及排除而在滞留焊缝中增加气孔缺陷的存在,所以必须要求选择合适的超声频率范围,进而达到最佳空化效果。

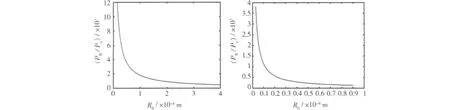

熔池内部由于温度分布不均,对不同大小空化泡存在有直接影响。根据空化阈值PB和气泡初始半径R0之间的关系,如图7所示,选择两个温度极限值,可确定半径处于较大范围内的气泡产生最佳的空化效应,进而估算得到一个空化过程中空化泡半径的上限与下限值。

超声除了能够在界面上产生强烈的冲击和空化作用外,超声波同声波一样也会产生反射、干涉、叠加和共振现象。对于密度为ρ的熔液,熔池中不同大小的空化泡对应不同的共振频率fr。当超声频率

图7 气泡半径与空化阈值的关系 (a)较小气泡;(b)较大气泡Fig.7 The relationship between bubble radius and cavitation threshold (a)smaller bubbles;(b)larger bubbles

1.2.3 计算结果

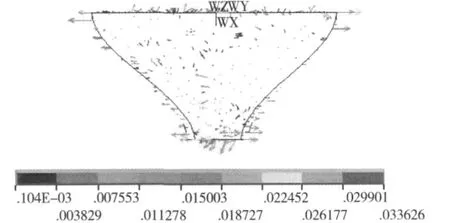

在频率范围14736Hz与27469Hz之间求得一阶频率19368Hz,此时熔池振动效果最强。图8为频率19368Hz时振动矢量云图,熔池振动方向与焊接方向垂直,熔池具有水平向外扩展趋势。

图8 振动矢量云图(19368Hz)Fig.8 Vibration vector figure(19368Hz)

2 试验结果及讨论

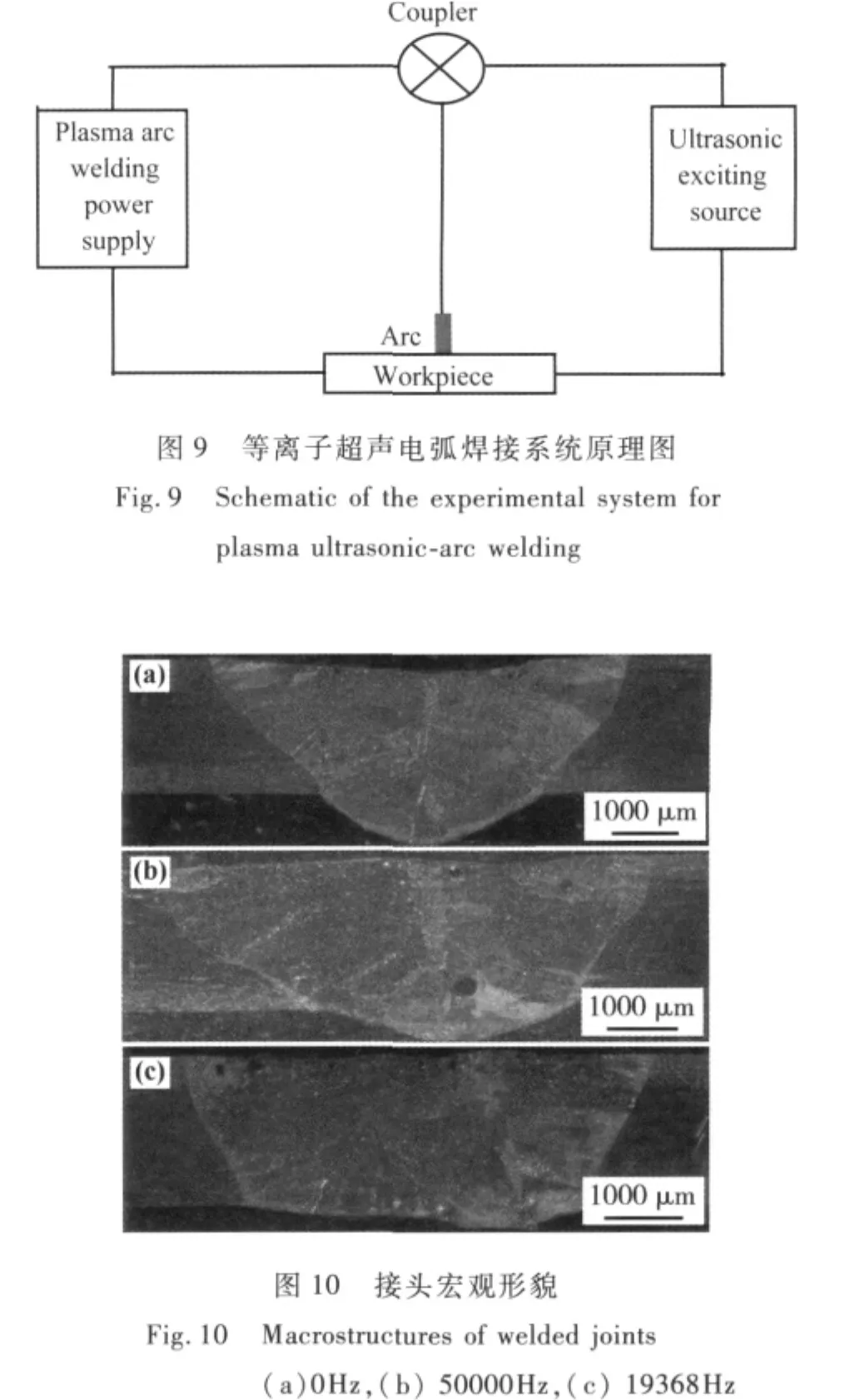

试验系统主要包括等离子弧焊机部分和超声频功率电源两部分,该系统原理图如图9所示。超声频率及功率可调。进行三组焊接实验,超声频率分别选择 0Hz,50000Hz(非谐振频率)和19368Hz,其余焊接工艺参数相同,超声功率均为600W,焊接电流为120A,焊接速率mm/min,等离子气和保护气均为氩气,气体流量分别为1.5和6L/min。对焊后接头进行X射线气孔检验,然后将焊接接头制成金相试样,借助LEICADM-2500M正置透反射显微镜,维氏显微硬度计(HVS-1000)和万能试验机分别对接头进行组织观察和性能(硬度和抗拉强度)测定。

2.1 接头宏观形貌

图10为超声电弧作用下MGH956合金焊接接头组织的焊缝区发生的变化,由图可见,在0Hz时焊缝区面积最小,在19368Hz时焊缝面积达到最大,而50000Hz焊缝面积介于中间。这是由于19368Hz超声电弧作用下熔池产生的振动效果最强,作为热源熔池向外扩展,致使焊缝面积增大,符合模拟结果。微观金相表明,在焊缝中心区有个很小的区域,在该区域内晶粒生长方向与母材晶粒方向垂直,这对焊缝性能有重要影响,理想情况下焊缝晶粒生长方向一致且平行于母材晶粒生长方向[11]。对比0Hz焊缝,在50000Hz时局部振动增强,靠近焊缝中心晶粒出现等轴化倾向,但由于焊缝变宽,形成了垂直于板面宽大的晶界。

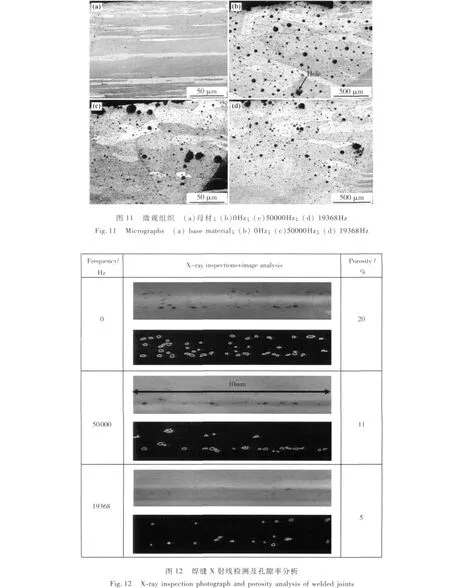

2.2 焊缝区微观组织

图11为焊件母材与焊缝金属金相组织。由图可见,在0Hz时,焊缝区铁素体晶粒多类似针状,向焊缝中心区生长,最大长度可达1.5mm,与母材金属晶粒方向间夹角较大;在50000Hz时,焊缝底部晶粒细化明显,顶部晶粒比较粗大,最大宽度达250μm,生长方向性不明显;在19368Hz时,晶粒生长与母材金属晶粒方向间夹角趋于平角,整个焊缝晶粒细化程度最大。这主要原因是,谐振时整体振动比较均匀,超声搅拌作用使固/液界面前沿液体相对固相产生强烈流动,强力流体的冲刷作用打断初生树枝晶臂而形成细小晶块,这些碎晶在超声搅拌作用下弥散分布于液体金属中形成新的晶核。

2.3 气孔率

焊缝中气孔的存在会严重影响接头的使用性能。图12为采用X射线检测焊缝中气孔缺陷。结合图11可以发现,MGH956合金焊缝在激励频率为50000Hz时,即非谐振条件下,中小气孔发生聚集,且多位于熔合线附近,19368Hz时气孔率最低,除气效果最好,同等观测条件下,焊缝底部气孔数量降低。MGH956是以氧化物弥散强化,并采用机械合金化技术和粉末冶金方法生产的合金,其本身气体含量就极高(质量分数O:0.1% ~0.3%,N:0.01%~0.03%),熔焊过程中,基体中的气体受高温影响会发生膨胀和释放,而凝固过程,剩余未来得及释放的气泡则被保留,不可避免地会形成孔洞[12]。在超声频率为19368Hz时,介于最佳空化频率范围内,除了对熔池搅拌更充分造成气孔大量上浮外,空化效应也是影响气孔率低的主要因素。

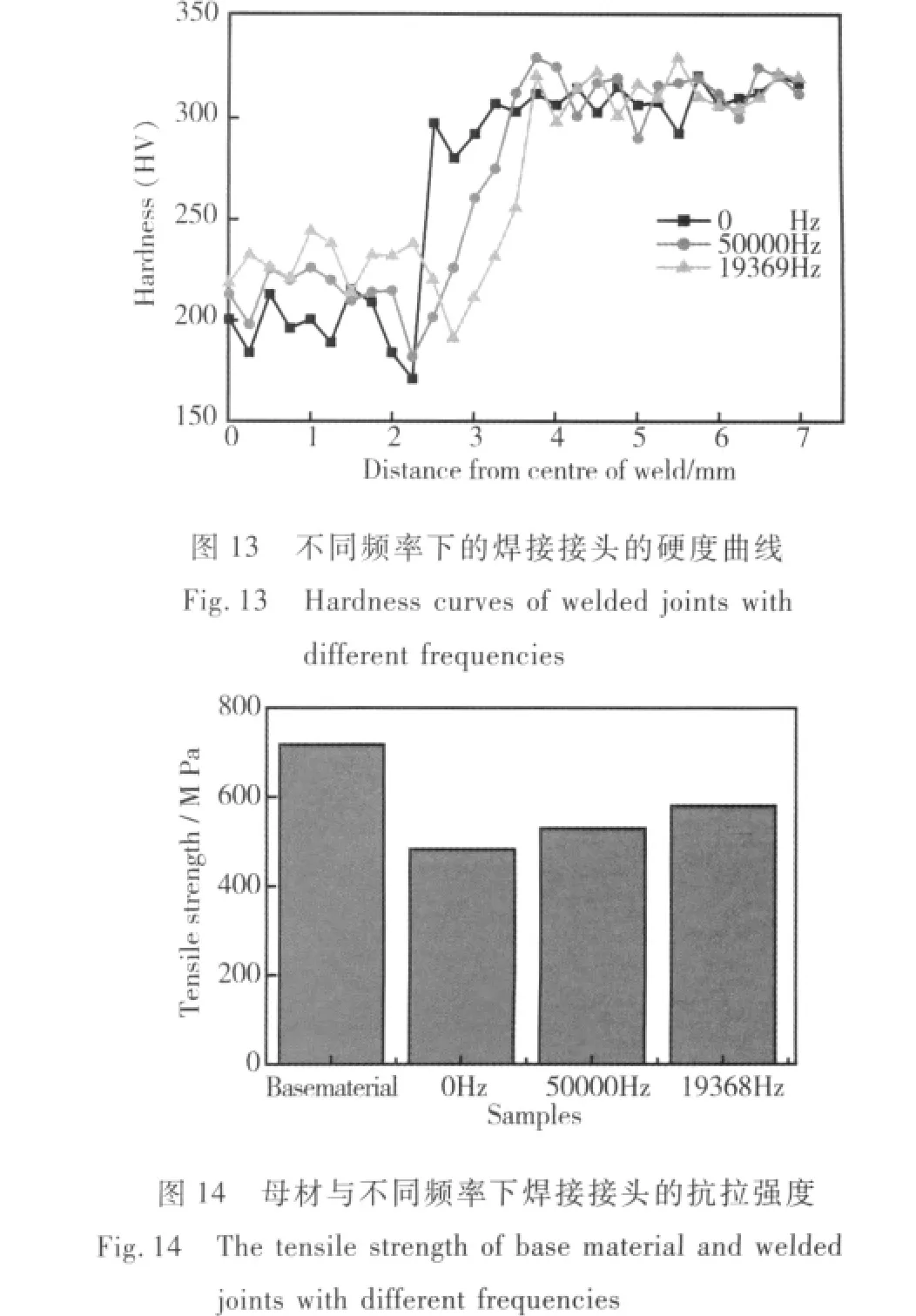

2.4 接头性能

图13是MGH956合金超声电弧焊件以焊缝中心区为原点显微硬度分布情况。如图13可见,焊缝区显微硬度值均低于母材平均硬度值(约315HV)。在施加不同激励频率的超声时,对焊缝区硬度影响显著。在0Hz时,焊缝区平均硬度值为200HV;在50000Hz时,焊缝区平均硬度值为213HV;在19368Hz时,焊缝区平均硬度为224HV。图14为母材和各焊接接头抗拉强度对比图。母材为718MPa,不同频率的超声电弧处理后的接头断裂位置均位于焊缝区,在0Hz时接头抗拉强度最低,仅为483MPa;在50000Hz时,接头抗拉强度为 530MPa,19368Hz时最大(581MPa),约为母材的80%。通过上述硬度与拉伸强度分析可说明在谐振频率处理熔池后的接头焊缝区软化现象明显改善。MGH956合金超声电弧焊件焊缝软化现象的原因主要由于弥散相尺寸粗化、数量减少所致。普通熔焊高温使合金中原本均匀分布的超细氧化物强化相发生长大、聚集、甚至漂渣,进而导致尺寸粗化、数量减少。之所以在谐振频率处理熔池后获得接头软化效果得到改善,目前初步认定,在超声电弧作用产生谐振条件下,熔池搅拌更充分,促进熔池弥散相的均匀分布,减缓漂渣,抑制了焊缝区急剧软化。

3 结论

(1)通过有限元软件ANSYS,选用双椭球体热源模型,对等离子超声电弧焊接温度场进行了有限元分析,发现熔池的基本形状和演变规律与实验结果基本一致。

(2)在频率范围从14736Hz至27469Hz之间,计算得到2.0mm厚的MGH956合金等离子超声电弧焊接超声最佳激励频率为19368Hz。

(3)在受激电弧与熔池产生谐振条件下,焊缝面积增大,组织细化效果较好,焊缝除气效果明显,同时焊缝区软化现象得到改善。

(4)研究结果可对超声电弧复合焊接其它材料超声频率参数选择提供参考,也为进一步研究和优化超声电弧复合焊接技术其他工艺参数提供了理论依据。

[1]美国金属学会.金属手册:第七卷粉末冶金[M].韩凤麟,译.第九版.北京:机械工业出版社,1994.

[2]杨峥,田耘,柳光祖.MGH956合金冷轧薄板粗大再结晶晶粒形成机理[J].材料热处理学报,2010,31(5):1-4.

(YANG Z,TIAN Y,LIU G Z.Forming mechanism for large recrystallization grains in MGH956 alloy cold rolled sheet[J].Transactions of Materials and Heat Treatment,2010,31(5):1-4.)

[3]MIODOWNIK M A,MARTIN J W,LITTLE E A.Second-ary recrystallisation of two oxide disperrion strengthened ferritic superalloys MA956 and MA957[J].Materials Science and Technology,1994,10(2):102-109.

[4]KELLY T J,Joining mechanical alloys for fabrication[C]//BENJAMIN J S,BENN R C.Frontiers of High Temperature Materials II,London:IncoMap,1983:129-138.

[5]FLOREEN S,KANE R H,KELLY T J,et al.An evaluation of Incoloy alloy MA 956 for a high temperature heat exchanger application[C]//BENJAMIN J S.Frontiers of High Temperature Materials,New York:IncoMap,1981:94-99.

[6]POTTER W A.Fusion welding of incoloy alloy MA 956[C]//BENJAMIN J S.Frontiers of High Temperature Materials,New York:IncoMap,1981:120-120.

[7]吴敏生,何龙标,李路明,等.电弧超声焊接技术[J].焊接学报.2005,26(6):40-44.

(WU M S,HE L B,LI L M,et al.Study on the welding technology of arc-ultrasonic[J].Transactions of the China Welding Institution,2005,26(6):40-44.)

[8]ZHANG C L,WU M S,DU J L.Improving weld quality by arc-excited ultrasonic treatment[J].Tsinghua Science and Technology,2001,6(5):475-478.

[9]LEI Y C,XUE H L,HU W X,et al.Effects of ac arc ultrasonic on plasma arc in situ welding of SiCp/6061Al MMCs[J].Science and Technology of Welding and Joining,2011,16(6),561-566.

[10]GOLDAK J,CHAKRAVARTI A,BIBBY M.A new finite element model for welding heat sources[J].Metallurgical Transaction B,1984,15(6):299-305.

[11]MOLIAN P A,YANG Y M,PATNAIK P C.Laser welding of oxide dispersion-strengthened alloy MA754[J].Journal of Materials Science.1992,27:2687-2694.

[12]田耘,郭万林,杨峥,等.MGH956合金板材电子束焊和氩弧焊的接头组织与性能研究[J].航空材料学报.2011,31(4):33-38.

(TIAN Y,GUO W L,YANG Z,et al.Microstructures and properties of MGH956 sheet joints with EB and TIG welding methods[J].Journal of Aeronautical Materials,2011,31(4):33-38.)