单面正向和正反向超塑成形对TC4钛合金负角度零件性能的影响

2013-07-16邵宗科黄重国靳舜尧袁清华

邵宗科, 黄重国, 靳舜尧, 雷 鹍, 袁清华

(1.北京科技大学机械工程学院,北京100083;2.航天特种材料及工艺技术研究所,北京100074;3.北京科技大学材料科学与工程学院,北京 100083)

超塑成形技术是利用特殊材料在超塑条件下能够经受大变形而不失效的一种低成本工艺[1]。与传统成形工艺相比,超塑成形工艺能够制造强度高、质量轻、结构复杂的薄壁零件,而且不需要焊接和铆接等工序,减少成形工装数目[2],极大降低了生产成本,缩短制造周期。随着超塑成形技术的应用越来越广泛,对其在精确性方面提出了更高要求。对于精度要求高的零件,直接关系到零件能否满足设计要求,因此壁厚分布不均成为超塑成形进一步发展的限制因素[3,4]。尤其是负角度零件,在最后成形阶段,可供变形的材料少,而需要填充的面积大,造成最后贴模部位壁厚急剧减薄,影响零件性能。正反向超塑成形是目前解决零件壁厚分布不均的重要方法之一[5]。但正反向成形是一个热循环中的两步成形,所需要的时间长,致使材料受热时间长,影响工件的性能,因此本文利用单面正向及正反向超塑成形分别制得某型飞机负角度零件,并对获得零件的壁厚分布及成形性能进行了研究。

1 负角度零件超塑成形

超塑成形是一个大应变、大变形、材料非线性和依赖边界条件变形的复杂过程[6]。由于成形过程是在高温密闭条件下进行,测试分析困难,传统的以经验为主的试错法使得研发周期长,研究成本高。除此之外,与成本高的实验相比,有限元方法能够提供直接的信息(壁厚分布、模具磨损等),降低实验次数,同时减少后期需要进行的误差检测[7]。

1.1 下模设计

某型飞机零件外形如图1所示。利用超塑成形工艺研制该类零件,需要添加工艺补偿面。根据文献[8]所述,与直面相比,当底面补偿面为弧形面时,零件有较好的壁厚分布,因此,将底面补偿面设计成弧面形式。对于周边补偿面,根据零件法兰弧面形状,在保证分型面各边长相同的情况下,设计了两种方案:分型面与法兰以垂直面连接(以方案1表示)、分型面与法兰以圆弧面连接(以方案2表示),如图2所示。

本研究中所用钛合金材料厚度为2mm,材料性能满足GJB2921—1997要求。

图1 零件3D模型Fig.1 3D model of the part

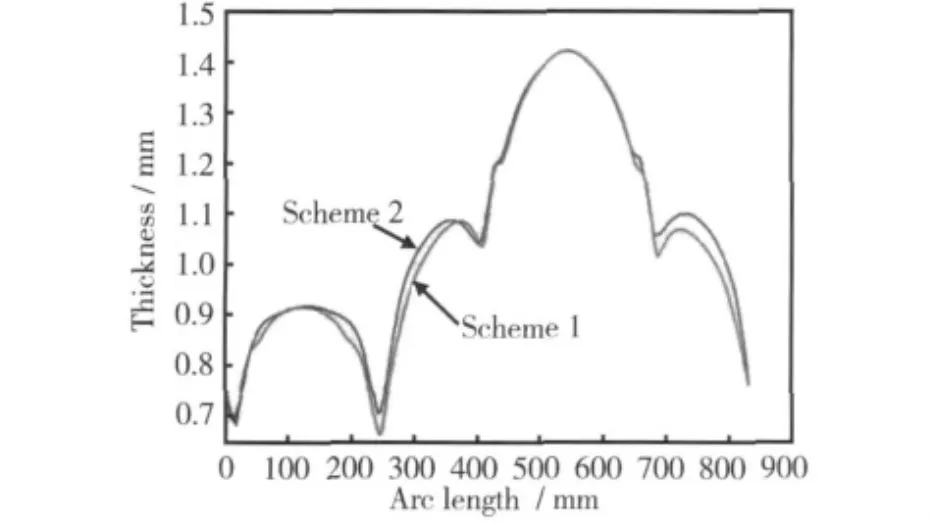

通过MARC中进行成形仿真。仿真中,板料共划分为10984个单元。超塑性变形属于非线性问题,材料对应变速率特别敏感,而且成形几乎没有回弹,因此,定义板料为刚塑性模型,本构方程为σ=k˙εm,在900℃温度下,k=788 MPa·sm,m=0.54,目标应变速率为5×10-4s-1,接触摩擦采用库伦摩擦模型[9]。仿真壁厚分布结果如图3所示,并测量实际零件拔模底端的壁厚,如图4所示。图4中,横坐标表示的是拔模底端边缘线周长,纵坐标为壁厚。

图4 拔模底端壁厚Fig.4 Bottom thickness of the draft

从图3中可看出,在可供变形板料面积相同的情况下,方案2比方案1在法兰位置有较好的壁厚分布,且最小壁厚也相应增加,尤其是在法兰部位,方案2在此部位的壁厚较大,也较均匀。这是因为,用直面连接后,法兰与直面之间过渡圆角较小,随着法兰部位逐渐贴模后,可供变形的材料越来越小,壁厚越来越薄。而采用圆弧连接,材料接触法兰后,其后成形过程近似于球面胀形,因此,壁厚分布比较均匀。

由图4中可看出,除了实际零件正角度边位置,在负角度边及相邻圆角、直角边部位,方案2壁厚较大。因此,最终选择方案2作为成形下模。

1.2 上模设计

根据单面正向成形仿真结果可知,零件成形结束后,需要切除的底面和周边补偿面部位壁厚较大,因此在正反向成形上模设计时,预减薄此部位的壁厚,尤其是底面部位壁厚,以分散变形,缓解正向成形时最后贴模部位减薄过大的问题。最终本文设计了如图5所示的上模模具。

1.3 超塑成形

利用仿真能够获得压力-时间曲线,考虑到所使用设备气路情况,对仿真获得的压力曲线进行修正。如图6所示。按照设计的模具进行加工制造,并利用修正的压力时间曲线完成单面正向成形和正反向成形。最终在切割补偿面后,完成碱崩、酸洗等去除零件表面氧化皮工艺,最后得到的零件如图7所示。

2 结果与分析

2.1 壁厚

成形结束后对零件进行处理,负角度壁及相邻过渡圆角壁厚减薄最大,因此,测量零件此部位壁厚。测量节点位置如图8所示,结果如图9所示。

图8 负角度壁测量点位置Fig.8 Measuring points position of negative-angle wall

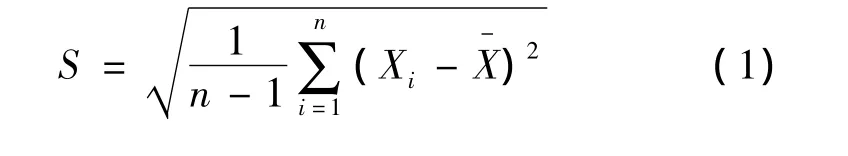

由图9可看出,负角度壁及相邻过渡圆角的最小壁厚从单面正向成形的0.66mm上升到正反向成形的0.73mm,最大变薄率分别为67%和64%。另外,对于单面正向成形,负角度壁大部分位置壁厚在0.8~1.05mm范围内,而正反向成形相同部位的壁厚在1.0~1.2mm范围内。用标准差S表示负角度壁壁厚分布均匀程度,其定义如式(1)所示。

图9 负角度壁壁厚Fig.9 Thickness of negative-angle wall(a)single-direct forming;(b)direct-reverse forming

式中,Xi为不同测点位置壁厚;¯X为测点平均壁厚。

根据测量结果,计算出单面正向成形S1=0.186mm,正反向成形S2=0.125mm,说明正反向成形在负角度壁部位厚分布比单面正向成形均匀。

因此,利用正反向成形零件,不仅能够提高零件负角度壁的整体壁厚,而且提高了壁厚均匀性。

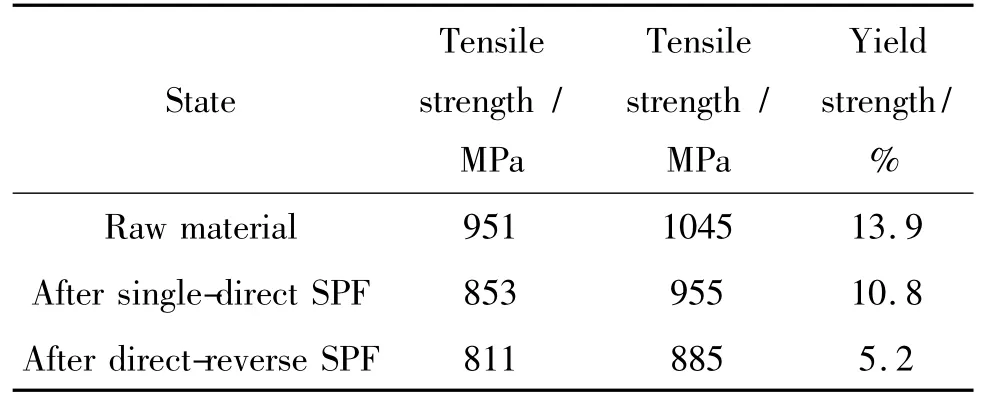

2.2 力学性能

与其他加热工艺及钣金工艺一样,板料经过超塑成形以后会导致材料性能下降。而且正反向成形由于经历的高温时间长,致使零件的性能下降更多。因此,为确保零件的使用性能,充分发挥超塑成形的优势,需要检测零件材料的拉伸性能。检测结果如表1所示。

表1 TC4钛合金力学性能Table 1 Tensil properties of TC4 alloy

由表1可知,经过超塑成形后,材料性能呈不同程度的下降。经过正反向成形后,性能下降较多,尤其是延伸率,下降至了原始材料的37.4%,但屈服强度与抗拉强度仍有较高值。

2.3 金相组织

在高温条件下,TC4钛合金会发生相变导致晶粒尺寸长大,从而影响材料的性能。另外,α相长大是板料成形时间和应变的参数,在一定范围内,随着变形量和变形时间的增加,材料的晶粒尺寸也逐渐增加[10,11]。为避免不同部位不同变形量对晶粒尺寸的影响,在紧靠拉伸试样位置周边相同部位取金相试样,最后结果如图4所示。

在材料原始状态下,晶粒尺寸呈细晶等轴状,有较高的强度和延伸率,经过单面正向成形后,材料晶粒长大,强度和延伸率都有所下降。而正反向成形晶粒尺寸最大,强度和延伸率下降最多。这是由于:(1)与原始状态相比,单面正向成形和正反向成形时,材料即受高温影响又产生变形量,满足晶粒长大因素即高温稳态退火(静态)及应变诱发(动态)晶粒长大;(2)与单面正向成形相比,零件相同位置正反向成形的变形量基本相同,但零件经历的高温时间较长,晶粒尺寸长大较多。

图10 钛合金显微组织Fig.10 Microstructure of Ti alloy (a)raw material;(b)after single-direct SPF;(c)after direct-reverse SPF

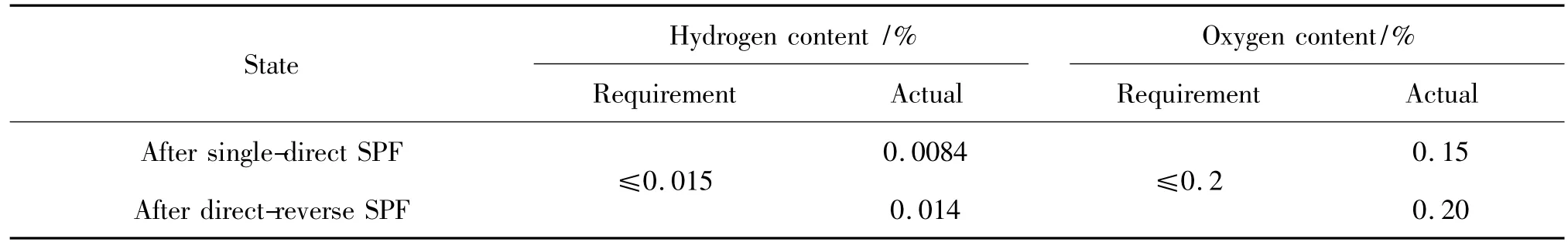

2.4 氢氧含量

钛合金是一种易吸氢的材料,氢在α相中溶解度很小,钛合金中溶解过多的氢,会产生氢化物,使合金变脆;氧能够提高钛合金的硬度、强度等,但超过一定含量时将剧烈降低合金塑性、断裂韧性等[12]。根据 GB/T 3620.1—2007,TC4 钛合金要求氢含量≤0.015%,氧含量≤0.20%,因此,成形过程中需要将氢氧含量控制在一定的范围内。

在单面正向成形和正反向成形常温拉伸后试样上变形小的部位取氢氧含量检测试样,根据ASTME 1447-09分析方法:通过惰性气体熔炼热传导/红外线检测方法测定钛和钛合金中氢含量的标准测试方法测点氢含量;根据ASTME 1409-08分析方法:用惰性气体溶解技术测定钛与钛合金中氧气和氮气的试验方法测定氧含量,检测结果如表2所示。

表2 单面正向成形和正反向成形后氢氧含量Table 2 Hydrogen and oxygen content after single-direct SPF and direct-reverse SPF

由表2看出,正反向成形后试样氢氧含量都比单面正向成形高。氢含量的增加,生成氢化钛的数目也增多,而氢化钛的密度小于金属晶格的密度,其体积比 α 相大23%左右,是一种很脆的相[13],因此,致使材料的塑性下降。

钛合金和氧反应,在合金表面生成一层致密的氧化膜,在温度低于500℃时,这层保护膜具有很好的抗腐蚀性。但温度升高时,氧化膜会发生破裂,随着氧含量的增加,氧通过膜中的小孔不断向钛合金内扩散,在合金内部生成一层脆层,使合金的塑性降低。

因此,与单面正向成形相比,正反向成形后,材料氢氧含量较高而塑性较低。

3 结论

(1)根据模具设计及仿真结果,法兰与分型面采用圆弧面连接比采用垂直面连接有更好的壁厚分布,尤其在法兰和负角度边部位,壁厚分布能得到改善。

(2)单面正向、正反向超塑成形零件最大减薄率分别为67%,64%,负角度壁壁厚分布标准差分别为0.186mm,0.125mm。正反向超塑成形不仅能够提高零件的壁厚均匀分布,而且能提高零件的最小壁厚。

(3)与材料原始状态相比,单面正向成形与正反向成形后,材料力学性能都下降,尤其是正反向经历的高温时间长,强度、塑性下降较多。

(4)超塑成形后,引起材料性能下降主要有两方面因素:一是由高温稳态退火及应变诱发的晶粒长大;二是氢氧含量的升高。正反向成形比单面正向成形晶粒尺寸大、氢氧含量高,致使强度和塑性较低。

[1]LUCKEY S G,FRIEDMAN P A,WEINMANN K J.Correlation of finite element analysis to superplastic forming experiments[J].Journal of Materials Processing Technology,2007,194(1/2/3):30-37.

[2]HEFTI L D.Commercial airplane applications of superplastically formed AA5083 aluminum sheet[J].Journal of Materials Engineering and Performance,2007,16(2):136-141.

[3]蒋少松,张凯峰,吴海峰,等.变摩擦控制厚度分布的TC4深筒形件正反向超塑成形[J].航空材料学报,2008,28(6):16-22.

(JIANG S S,ZHANG K F,WU H F,et al.Friction changing to control thickness distribution of TC4 deep cylinder by direct-reverse superplastic forming [J].Journal of Aeronautical Materials,2008,28(6):16-22.)

[4]LIU J,TAN M J,YOMGYOT A,et al.Superplastic-like forming of non-superplastic AA5083 combined with mechan ical pre-forming [J].International Journal of Advanced Manufacturing Technology,2011,52(1/2/3/4):123-129.

[5]张凌云.改善超塑性气压胀形零件壁厚分布的工艺方法[J]. 金属成形工艺,2002,20(4):40-42.

(ZHANG L Y.Methods of improving the thickness distribution of super-plastic gas pressure bulging parts[J].Metal Forming Technology,2002,20(4):40-42.)

[6]LI J Y,ZHANG Z Y,YUN Q J,et al.Analysis and simulation of superplastic sheet metal bulging by finite element method [J].Journal of Southeast University(English Edition),1997,13(2):120-125.

[7]CHEN Y,KIBBLE K,HALL R,et al.Numercial analysis of superplastic blow forming of Ti-6Al-4V alloys[J].Materials and Design,2001,22(8):679-685.

[8]王燕华,黄重国,袁清华,等.TC1深型腔负角度零件超塑成形模具设计与优化[J].稀有金属,2010,34(4):491-496.

(WANG Y H,HUANG Z G,YUAN Q H,et al.Mold Design and Improvement of TC1 Parts with Deep Cavity and Negative Angle for Superplastic Forming[J].Chineses Journal of Rare Metals,2010,34(4):491-496.)

[9]SHAO Z K,HUANG Z G,JIN S Y,et al.Thickness optimization of SPF for titanium alloy negative angle parts[J].Advanced Materials Research,2011,328/329/330:1395-1402.

[10]王倩.背压AA5083超塑成形性能及变形量对TC4机械性能的影响[D].南京:南京航空航天大学,2010.

[11]MOSKER D A,DANSON P R.A state variables constitutive model for superplastic Ti-6Al-4V based on grain size[J].Journal of Engineering Materials and Technology,1996,118(2):162-168.

[12]吴清枝,李佐臣,王卫民.氧对Ti75合金组织和性能的影响.稀有金属材料与工程,1995,24(1):28-32.

(WU Q Z,LI Z C,WANG W M.Effeet of oxygen contenton mierostrueture and properties of Ti-75 alloy [J].Raremental Materials and Engineering,1995,24(1):28-32.)

[13]戚运莲,洪权,卢亚峰,等.氢对钛合金组织及加工性能的影响[J]. 钛工业进展,2010,27(6):10-15

(QI Y L,HONG Q,LU Y F,et al.Effects of hydrogen on process and microstructure and properties of titanium alloys[J].Titanium Industry Progress,2010,27(6):10-15.)