直接空冷凝汽器旋转流场中应用喷雾增湿的数值模拟

2013-07-10周兰欣惠雪松李卫华马少帅孙会亮

周兰欣, 惠雪松, 李卫华, 马少帅, 孙会亮

(华北电力大学 电站设备状态监测与控制教育部重点实验室,保定071003)

随着直接空冷机组在我国的快速发展,喷雾增湿技术在空冷凝汽器中得到了广泛应用,成为直接空冷机组安全度夏的关键技术之一[1-3].文献[4]~文献[6]均对加装喷雾增湿系统的空冷单元进行了数值研究,论证了喷雾增湿的可行性和经济性.然而以上文献对于风机的处理都应用了集总参数的思想,在数值计算时将风机按照质量流量入口、速度入口或者压力阶跃平面进行处理.由于风机叶片旋转带动空气螺旋上升,使空冷单元内空气的流场非常复杂,集总参数的处理方式必然会引起一定的误差.

笔者根据某600MW直接空冷机组的实际尺寸,对风机叶片和空冷单元模型进行了详细绘制,旋转叶轮和静止区域之间的耦合采用MRF模型进行数值计算,分析了空冷单元内的空气流场及换热器表面的温度场分布,依据空气流场优化喷嘴的布置位置及喷雾方向,为直接空冷机组喷雾增湿系统的优化设计提供一定的参考.

1 模型的建立及计算

1.1 模型的建立及网格划分

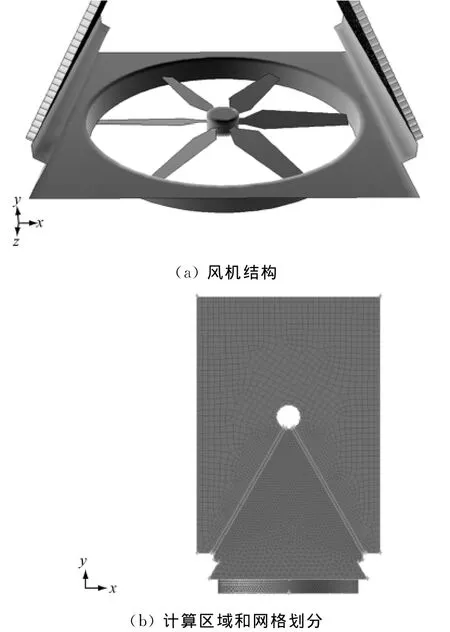

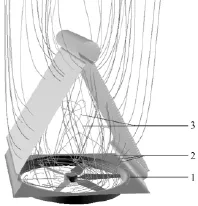

空冷单元由蒸汽分配管、“∧”型换热器、空冷风机和风机导流筒等构成,其中“∧”型换热器出口面空气的平均温度是雾化效果好坏的标准,也是计算凝汽器压力的依据.以单个空冷单元为研究对象,空冷单元的实际尺寸长为11m,宽为11m,高(从风机导流筒出口平面到蒸汽分配管中心平面的距离)为11.2m,换热器厚度为0.219m.简化风机轮毂结构,并根据风机叶片的实际尺寸绘制了风机的物理模型(图1).

图1 风机结构及网格示意图Fig.1 Structural diagram and grid division of the fan

由蒸汽分配管中心线向上延伸到20m,换热器下部边界向外各延伸1m作为计算区域.计算区域网格采用分块划分的方法:换热器及换热器上方区域采用六面体网格进行划分,其余部分采用非结构化网格.对风机叶片和换热器的网格进行加密处理,总的网格数量为45.3万个.风机叶片结构和计算区域的网格图见图1.

1.2 主控方程

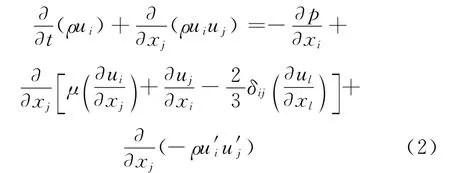

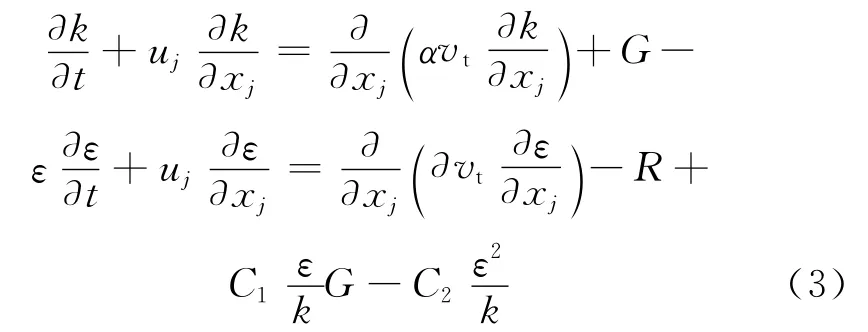

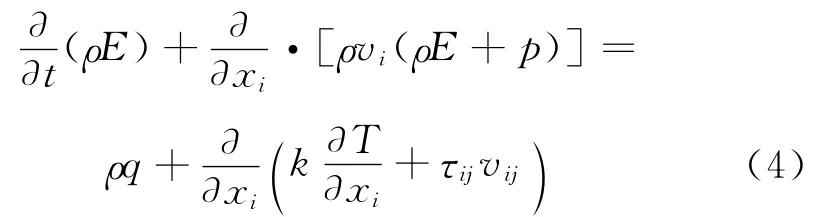

不考虑空冷单元周边环境风速的影响,空冷单元周围的大气运动认为是不可压缩定常流动.主控方程采用式(1)~式(4).

动量守恒方程

RNGk-ε 湍流模型

方程中的常数是利用RNG理论推导出来的精确值,各常数取值为C1=1.42,C2=1.92,α=1.39.R为平均应变力对ε的影响其中是无量纲应变或平均流时间尺度与紊流时间尺度之比;K 为脉动动能;η0=4.38,β=0.015,常数Cμ=0.084 5.

由于涉及到能量交换,能量方程为

式中:ρ为空气密度,kg/m3;u 为速度,m/s;p 为压强,Pa;μ为流体动力黏性系数,Pa·s;t为时间,s;T为温度,K;E为流体热力学能,J;q为热流密度;τij为应力张量;δij为克罗内克符号;i=1,2,3;j=1,2,3;k=1,2,3.

1.3 边界条件

风机导流筒进口设置为压力入口边界条件;单元模型顶部作为压力出口边界;同一列凝汽器相邻单元之间的隔风板设置为壁面边界条件,不考虑环境风影响,模型四周的其余面均设为对称边界条件.

由于模拟的工况是夏季,该600MW直接空冷机组满负荷发电,空冷单元热负荷为13.78MW,环境压力为92.9kPa,空气温度为305K(32℃),空冷风机的转速为70r/min,依靠风机叶片的旋转向空冷单元内部输送空气.风机的六个叶片定义为旋转体,旋转叶片和静止区域之间的耦合采用MRF模型[7].由Fluent统计得到进入空冷单元的空气流量为433.6m3/s.为保证计算良好的收敛性,压力和动量采用欠松弛迭代法.

对雾滴采用Fluent中的离散相模型进行求解,雾滴与空气的热湿作用通过耦合求解计算,由拉格朗日法计算其轨迹.

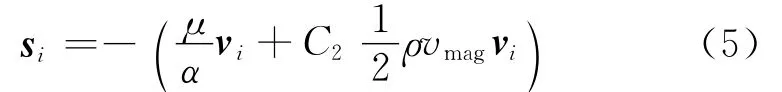

空冷翅片管换热器采用由Patankar和Spalding提出的多孔介质模型[8-10],将流经物理模型空间的流动阻力看做是动量控制方程的附加动量源,此项包括黏性损失和惯性损失.对于各项同性多孔介质,用式(5)描述:

式中:si为i(x,y,z)方向动量方程的源项;vi为i方向的速度;vmag为速度大小.

该动量源项构成了多孔介质单元的压强梯度,从而产生正比于单元速度和速度平方的压降;α为渗透率;C2为惯性阻力系数.考虑到换热器的厚度Δx为0.219m,根据试验测得换热器阻力性能数据,拟合得到阻力与换热器法向速度u之间的关系式为

通过式(5)和式(6),可以求得换热器平面法向的黏性阻力系数和惯性阻力系数分别为3 281 779和20.01.

2 计算结果及分析

根据直接空冷凝汽器的热平衡方程得到空冷凝汽器的凝结温度tn,并根据tn获得凝汽器压力.经计算可得未采用喷雾增湿系统前,凝汽器压力为31.43kPa.

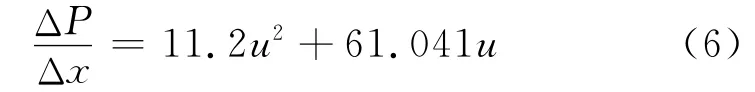

2.1 风机面速度矢量

图2为风机面速度矢量图.由图2可知,由于风机叶片的旋转作用,空气通过风机后以螺旋形式向上运动,气流速度从风机中心至风机边缘逐渐增大,在离心力的作用下,在风机边缘形成密度和速度较大的空气团,轮毂上方形成较大漩涡.

图2 风机面速度矢量图Fig.2 Velocity vector on surface of the fan

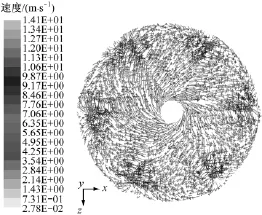

2.2 空冷单元内空气的运动过程

图3为空冷单元内空气流动过程中某时刻的流场分布图.由图3可知,在旋转风机叶片的带动下,单元内的空气螺旋上升,下部空气流推动上部空气螺旋流动.

图3 空气运动过程中某时刻的流场分布Fig.3 Momentary flow field in the air-cooling unit

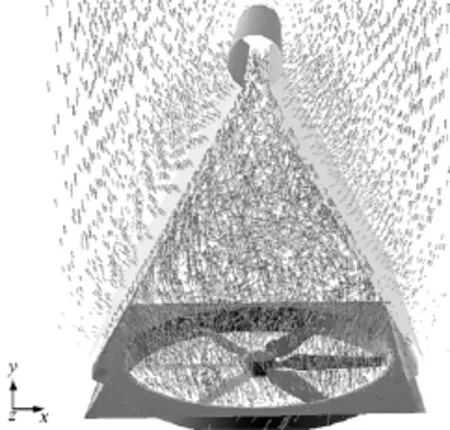

图4 空气粒子的轨迹图Fig.4 Trajectory of the air particles

图4为部分进入单元的空气粒子的运动轨迹图.由图4可知,进入单元的空气粒子的运动大致可以分为三类:第一类粒子的轨迹如图4中1所示,由于风机导流筒的圆形出口与下平台的方形结构不匹配,在空冷单元下平台的四角形成漩涡,一部分空气粒子在四角处螺旋运动,不易流出空冷单元;第二类粒子的运动轨迹如图4中2所示,粒子经过一定程度的旋转后穿过翅片管,翅片管中汽轮机排汽凝结释放的热量主要由这部分空气带走;第三类粒子的运动轨迹如图4中3所示,由于粒子经过剧烈的旋转,不易发散,垂直上升,最后由蒸汽分配管下部被迫流出空冷单元.

2.3 温度场分布

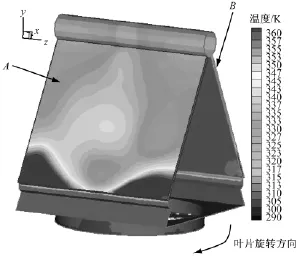

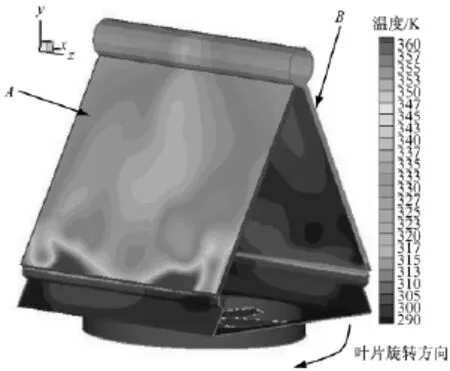

图5给出了喷雾前换热器出口面的温度分布图.由图5可知,凝汽器A侧换热器出口面上的温度分布左右并不对称(A侧换热器与B侧换热器旋转对称,故只讨论一面,下同),左侧温度高于右侧;A侧换热器出口面下部两角高温区域的范围也不一致.

图5 喷雾前换热器出口面的温度分布Fig.5 Temperature distribution on outlet surface of heat exchanger before spray humidification

由于单元内空气螺旋上升,导致空气流场非常复杂,而风机叶片为顺时针转动,因此迎着叶片旋转方向的A侧右半面高温区域范围较小,温度较低,相反,A侧左半面的高温区域范围较大,温度较高.

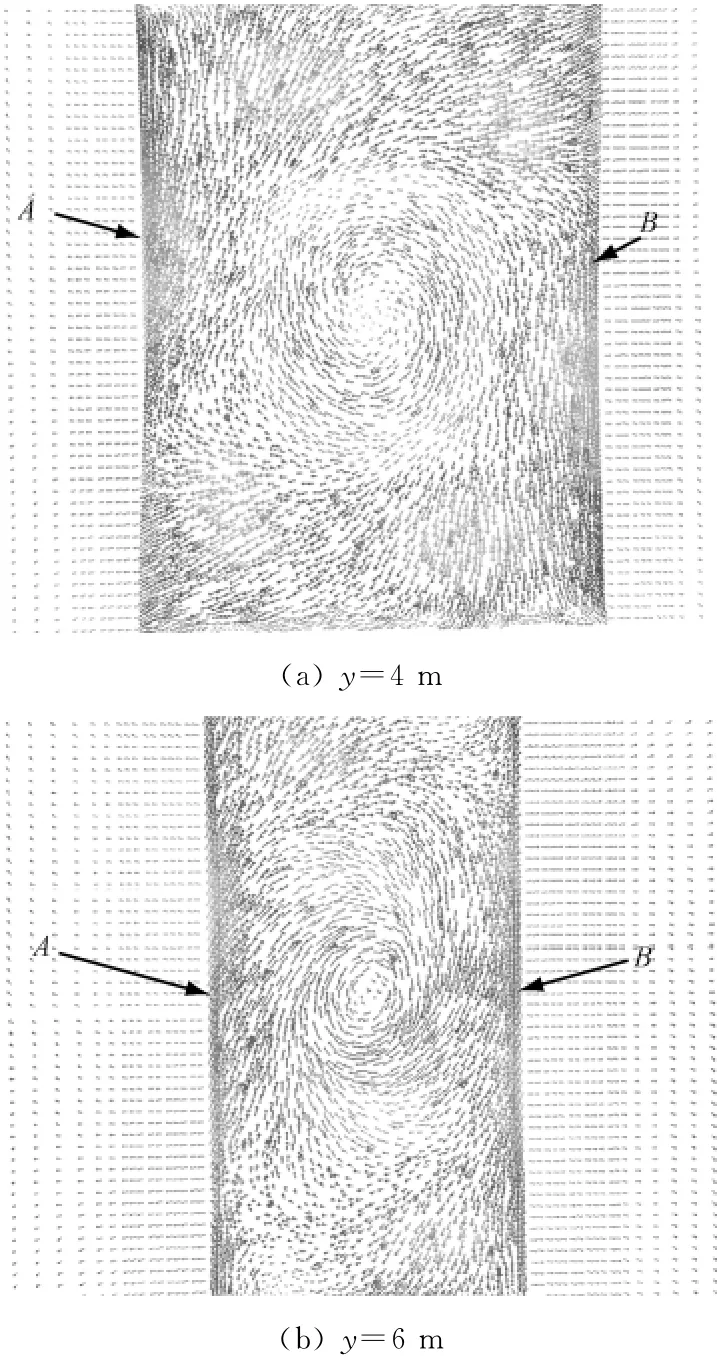

图6为y=4m和y=6m两个截面的速度矢量图.由图6可知,对于凝汽器的A侧换热器,迎着叶片旋转方向的下半个区域,空气垂直于换热器表面,迎风面风速高,换热效果好;而A侧换热器表面的上半部分,空气运动的方向平行甚至背离换热器,导致迎风面风速低,换热效果差.因此,A侧换热器的左半面温度较右半面温度高.

2.4 喷雾增湿的数值分析

环境压力为92.9kPa,每千克干球温度为32℃、湿度为76%的湿空气达到饱和状态时,根据湿空气的h-d图可查得最大吸水量为1.7g/kg.空冷风机全速运行时的风量为433.6m3/s,总喷水量不应大于0.790 5kg/s.

选用16个喷嘴,每个喷嘴的喷水量为0.05kg/s.整个空冷岛的总需水量为161.3t/h.

图6 速度矢量图Fig.6 Velocity vector diagram

采用自行设计的喷嘴,根据试验数据[11-12],喷嘴的初始参数如下:喷雾压力为0.8MPa,喷嘴孔径为1mm,喷水温度为293K,喷雾半角为45°,喷雾方向在xy平面内与y轴正向所成夹角为135°(逆时针旋转,下同).

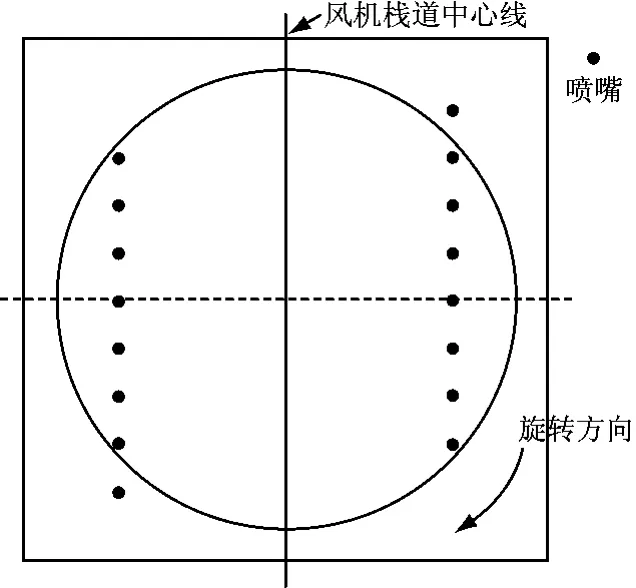

根据空气旋转上升的特点,以风机栈道中心线为轴,错位布置两排喷嘴,每排8个.纵向位置如下:以经过风机栈桥中心线中点且垂直于风机栈桥中心线的直线为基准,左侧喷嘴距基准直线距离分别为4m、3m、2m、1m、0,-1m、-2m和-3m.右侧喷嘴距基准直线距离为3m、2m、1m、0、-1m,-2m、-3m和-4m.对喷嘴的横向位置、高度、喷雾方向、喷雾压力及孔径进行优化.图7为喷嘴布置简图.

2.4.1 喷嘴位置对凝汽器压力的影响

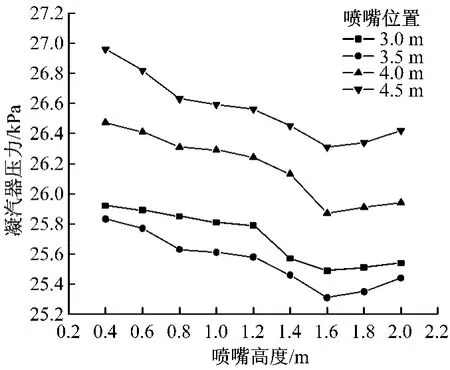

以对称方式分别将喷嘴距离风机栈道中心线3 m、3.5m、4m及4.5m进行布置;间隔0.2m,分别对0.4~2m之间,9种不同喷嘴高度(以风机导流筒出口面为基准,下同)进行数值计算,结果见图8.由图8可知,当喷嘴距离风机栈道中心线距离为3.5m,高度为 1.6m 时,凝汽器压力最低,为25.31kPa.

图7 喷嘴布置示意图Fig.7 Arrangement of nozzles

图8 喷嘴位置对凝汽器压力的影响Fig.8 Influence of nozzle location on the condenser pressure

2.4.2 喷雾方向对凝汽器压力的影响

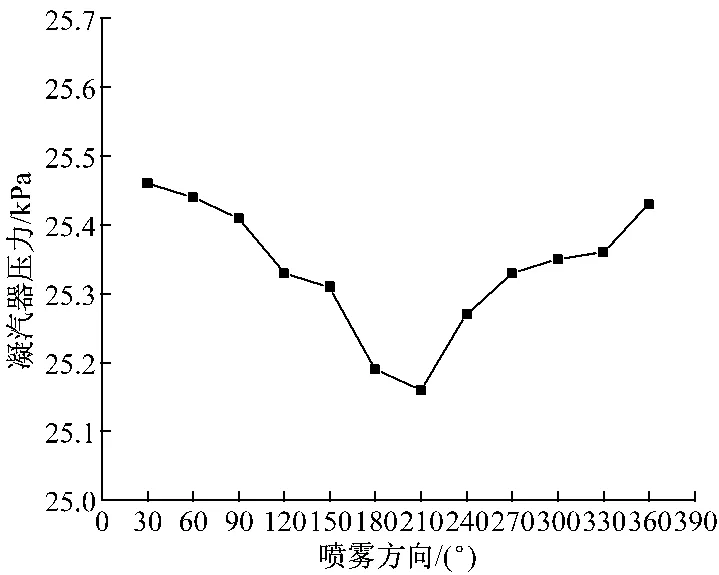

基于图8的计算结果,取喷嘴的最优布置位置,改变两排喷嘴的喷雾方向进行数值计算.在0°~360°之间,每隔30°计算一次,计算结果如图9所示.由图9可知,喷雾方向为210°时,凝汽器压力最低,为25.16kPa.

图9 喷雾方向对凝汽器压力的影响Fig.9 Influence of spray angle on the condenser pressure

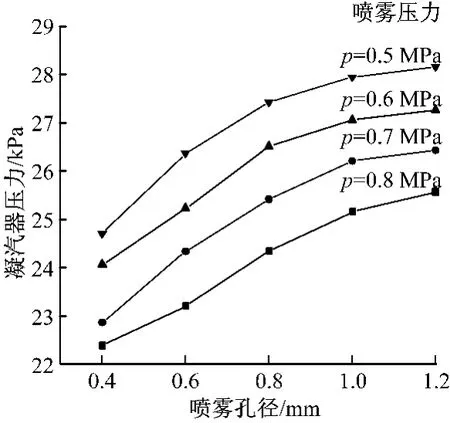

2.4.3 喷雾压力和喷嘴孔径对凝汽器压力的影响

选取最优的喷嘴布置位置和喷雾方向,改变喷雾压力及喷嘴孔径进行数值计算.图10为喷雾压力及喷嘴孔径对凝汽器压力的影响.由图10可见,当喷嘴孔径不发生变化时,喷雾压力越大,水的雾化程度越高,喷雾效果越好.当喷雾压力为定值时,孔径越小,喷雾效果越好.当喷雾压力为0.8MPa,喷嘴孔径为0.4mm时,凝汽器压力最低,为22.46kPa,较加装喷雾增湿装置前降低了8.97kPa.考虑实际运行中,孔径太小极易发生喷嘴堵塞,建议选用的喷嘴孔径为0.8~1.0mm.

图10 喷雾压力和喷嘴孔径对凝汽器压力的影响Fig.10 Influence of both spray pressure and nozzle size on the condenser pressure

图11为加装喷雾增湿装置后换热器外表面的温度分布图.由图11可知,A侧换热器出口面下部两角的高温区域明显减少,A侧换热器左半面较高温度区域明显减少,换热器出口面的温度分布比加装喷雾增湿装置前更均匀,说明水雾较均匀地覆盖了换热面.应用Fluent的统计功能得到,平均温度比喷雾前降低了8.02K.

图11 喷雾后换热器出口面的温度分布Fig.11 Temperature distribution on outlet surface of heat exchanger after spray humidification

3 结 论

(1)采用MRF模型处理风机模型后,空冷单元内空气螺旋上升,流场更接近实际;单侧换热器表面温度分布左右存在差异,且下部两角高温区域的范围也不一致.

(2)单元内的空气旋转运动,喷雾增湿系统的两排喷嘴应该错位布置,依靠空气携带水滴旋转,将水滴携带至换热面,减少除盐水的浪费.

(3)忽略环境风作用时,喷嘴距风机栈桥中心线3.5m、距风机导流筒出口平面高度1.6m,喷雾方向在xy平面与y轴正向夹角210°、喷嘴压力为0.8MPa、喷嘴孔径为0.4mm时,凝汽器压力降幅最大,为8.97kPa.

(4)喷嘴布置位置在横向距离风机栈道中心线3.0~4.0m,高度在1.4~1.8m,喷雾角度在180°~240°之间存在最优值,可对其中一个或者多个区间进行细化计算,进一步降低机组背压.

[1]TAWNEY R,KHAN Z,ZACHARY J.Econnomic and performance evaluation of heat sink options in combined cycle applications[J].Journal of Engineering for Gas Turbines and Power,2005,127(2):397-403.

[2]丁尔谋.发电厂空冷技术[M].北京:水利电力出版社,1992:74.

[3]王松岭,刘阳,赵文升,等.喷雾增湿降温法在空冷机组出力的研究[J].热力发电,2008,37(8):5-8.WANG Songling,LIU Yang,ZHAO Wensheng,et al.Study on spray humidification and temperature reduction method for enhacing output capacity of direct air-cooled units [J].Thermal Power Generation,2008,37(8):5-8.

[4]赵文升,王松岭,荆有印,等.喷雾增湿法在直接空冷系统中的应用[J].动力工程,2008,28(1):64-67.ZHAO Wensheng,WANG Songling,JING Youyin,et al.Application of spray humid in direct air cooled system[J].Journal of Power Engineering,2008,28(1):64-67.

[5]周兰欣,张情,李卫华,等.直接空冷凝汽器喷雾增湿系统的结构优化[J].动力工程学报,2011,31(2):148-152.ZHOU Lanxin,ZHANG Qing,LI Weihua,et al.Structural optimization for spray humidification system of a direct air-cooled condenser[J].Journal of Chinese Society of Power Engineering,2011,31(2):148-152.

[6]石维柱,安连锁,张学镭,等.直接空冷机组喷淋冷却系统的数值模拟和性能分析[J].动力工程学报,2010,30(7):523-527,553.SHI Weizhu,AN Liansuo,ZHANG Xuelei,et al.Numerical simulation and performance analysis of spray cooling system in direct air cooling units[J].Journal of Chinese Society of Power Engineering,2010,30(7):523-527,553.

[7]张倩,张磊,张健.空冷岛轴流通风机内流动力学特征的数值模拟[J].风机技术,2010,26(4):14-17.ZHANG Qian,ZHANG Lei,ZHANG Jian,et al.Numerical simulation of the axial-flow fan influx dynamics characteristics for air cooling island[J].Compressor,Blower & Fan Technology,2010,26(4):14-17.

[8]邓斌,李欣,陶文铨.多孔介质模型在管壳式换热器数值模拟中的应用[J].工程热物理学报,2004,25(增刊1):167-169.DENG Bin,LI Xin,TAO Wenquan.Application of porous media and distributed resistance model in numerical simulation of shell-and-tube heat exchanges[J].Journal of Engineering Thermophysics,2004,25(s1):167-169.

[9]周文平,唐胜利.空冷凝汽器单元流场的耦合计算[J].动力工程,2007,27(5):766-770.ZHOU Wenping,TANG Shengli.Coupled flow-field calculation of a direct air-cooled condenser's component unit[J].Journal of Power Engineering,2007,27(5):766-770.

[10]贾宝荣,杨立军,杜小泽,等.不同风向条件下空冷岛运行特性的数值模拟[J].现代电力,2009,26(3):71-75.JIA Baorong,YANG Lijun,DU Xiaoze,et al.Numerical analysis of opration performance of direct aircooled system in differene wind directions[J].Modern Electric Power,2009,26(3):71-75.

[11]周兰欣,李卫华,张学镭,等.一种用于直接空冷凝汽器喷雾增湿系统的喷嘴:中国,201020615562.4[P].2011-06-15.

[12]石庆宏,叶世超,张登平,等.旋转压力式喷嘴喷雾特性的实验研究[J].高校化学工程学报,2005,19(6):851-854.SHI Qinghong,YE Shichao,ZHANG Dengping,et al.The spray characteristics of swirl pressure nozzle[J].Journal of Chemical Engineering of Chinese Universities,2005,19(6):851-854.