新型耐热钢焊接温度场与应力场仿真及试验研究

2013-09-21姜运建章建叶谢航云王卫峰

代 真, 姜运建, 章建叶, 李 伟, 谢航云, 王卫峰

(1.国电科学技术研究院,南京210031;2.河北省电力研究院,石家庄050021;3.国电肇庆热电有限公司,肇庆526238)

发展高参数、大容量超(超)临界机组已经成为各国缓解节能减排压力、提高发电效率的必由之路.在我国已投运或在建的超(超)临界机组中,主蒸汽管道和再热蒸汽管道等高温高压构件普遍采用了新型铁素体耐热钢材料,如P91钢和P92钢.IV型蠕变开裂是高温高压构件焊接接头长期服役中出现的典型问题,它不仅显著缩短了焊接接头处的寿命,而且突发性的开裂还会导致灾难性事故.已有研究表明,IV型蠕变开裂发生于临界热影响区(ICHAZ,加热峰值温度在TC1~TC3,TC1为加热时珠光体向奥氏体转变的开始温度,TC3为加热时游离铁素体全部转变为奥氏体的终止温度)或细晶热影响区(FGHAZ,峰值温度在TC3附近)[1-3],且应力水平对IV型蠕变开裂有很大影响[4-5].笔者利用Abaqus有限元软件对P92钢的焊接过程进行了数值模拟,获得了焊接温度场和焊接残余应力的分布规律,采用试验测试的方法对其进行了验证,并对IV型蠕变损伤产生的原因进行了分析.

1 物理模型

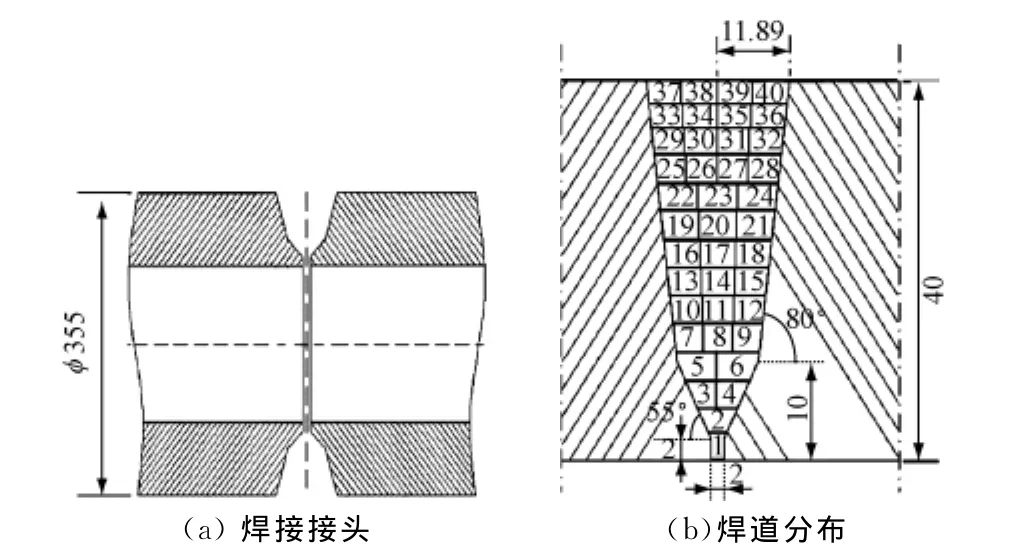

研究对象是电厂P92钢主蒸汽管道,其直径为355mm、壁厚为40mm.电厂P92钢主蒸汽管道的实际工况是:管内介质温度为600℃,压力为24 MPa.图1为管道焊接接头和焊道分布.第1、第2层为氩弧焊焊接,预热温度为100~200℃,层间温度为150~250℃.第3层以上为焊条电弧焊焊接,层间温度约为200℃.P92钢的化学成分和焊材的名义成分见表1.P92钢的力学性能见表2.具体的焊接参数见表3.

图1 管道焊接接头和焊道分布(单位:mm)Fig.1 Preparation of welding groove and arrangement of weld pass(unit:mm)

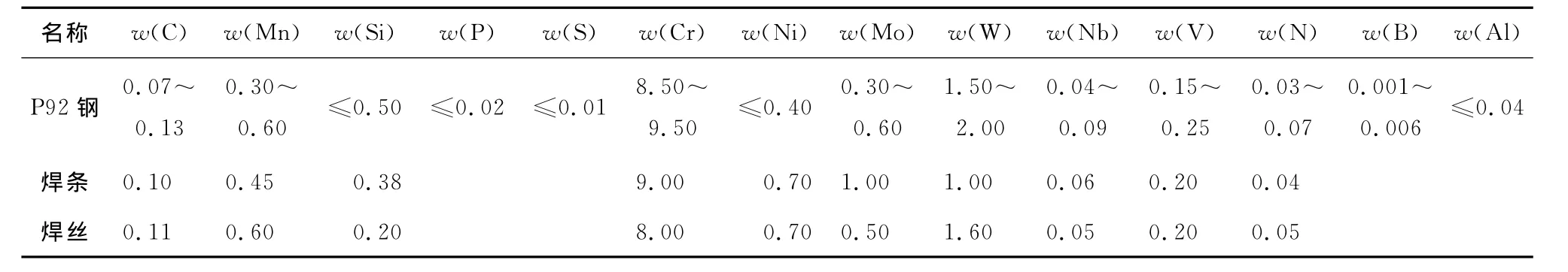

表1 P92钢的化学成分和焊材的名义成分Tab.1 Chemical composition of P92steel and nominal composition of the welding material %

表2 P92钢的力学性能Tab.2 Mechanical properties of P92steelMPa

表3 焊接参数Tab.3 Welding parameters

2 有限元模拟

2.1 分析模型与网格划分

由于研究的对象是等径管道对接焊,焊缝和热影响区是重点分析区域,因此该处的网格划分比较密集,而远离焊缝处的网格刚比较稀疏.图2给出了有限元模型的网格划分.采用二维平面模型,其中节点有9 963个,单元为9 680个.采用DC2D4单元计算焊接温度场,采用平面应变(CPE4)单元计算焊接残余应力场.在计算程序中,运用单元生死技术(element birth technique)来实现多道焊模拟,即在第1道焊接时,将其他焊道单元全部杀死,当第1道焊接完成后,再将第2焊道单元激活,进行第2焊道的焊接,以此类推,直到第39焊道焊接完成后激活第40焊道单元.

图2 有限元模型的网格划分Fig.2 Grid division of the finite element model

2.2 材料性能参数

蒸汽管道材料为P92钢,计算时可以将焊材和母材认为是相同的,并假定其物理性能在700~1 900℃状态下保持不变[6-7],P92钢材料的性能参数如图3[8]所示.在图3中,cp为比定压热容,J/(kg·K);λ为导热系数,W/(m·K);a为线膨胀系数,K-1;E 为弹性模量,Pa;μ 为泊松比;σ为屈服强度,Pa.

图3 P92钢材料性能参数Fig.3 Property parameters of P92steel

2.3 边界条件与初始条件

在温度场计算中,焊件的初始温度取室温20℃,在焊件的内、外表面均施加对流和辐射边界条件,对流传热系数取10W/(m2·K),辐射发射率为0.85[7].在应力场分析中,为了防止焊件发生整体刚性移动,在远离焊缝处进行固定约束.

3 数值模拟与试验研究

3.1 焊接温度场的数值模拟

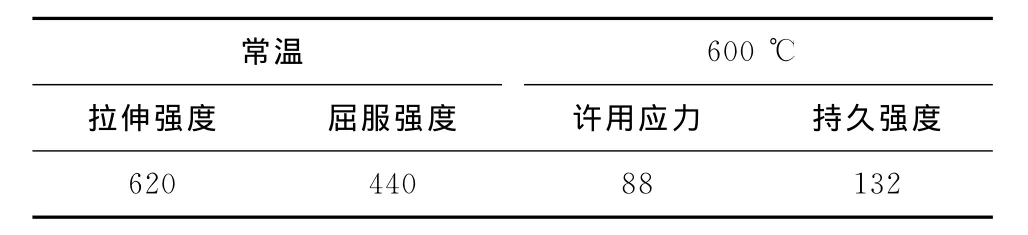

根据文献[1]~文献[3]与P92钢的冶金学特点(TC1的温度在800~835℃,TC3的温度在900~920℃[9]),P92钢焊接接头热影响区的IV型蠕变开裂发生在焊接峰值温度800~920℃的位置.为了便于观察,图4给出了在对最后一道焊缝(第40道)进行焊接时整个焊接接头的总体温度分布(图2中的a~h点).a、b、c、d、e、f、g、h节点距焊缝中心分别为12.74mm、13.04mm、13.34mm、13.63mm、13.93mm、14.23mm、14.54mm 和 14.84mm.a、b、c、d、e、f、g、h节点处热循环曲线峰值温度分别为1 280 ℃、1 150 ℃、1 080 ℃、1 000 ℃、900 ℃、850℃、800℃和740℃.可以确定e、f、g节点(距焊缝中心13.93~14.54mm)处于细晶热影响区与临界热影响区位置,亦即IV型蠕变开裂的产生区域.

图4 焊接接头的温度分布云图Fig.4 Contour of temperature distribution in the welded joint

3.2 焊接过程中温度分布的测试

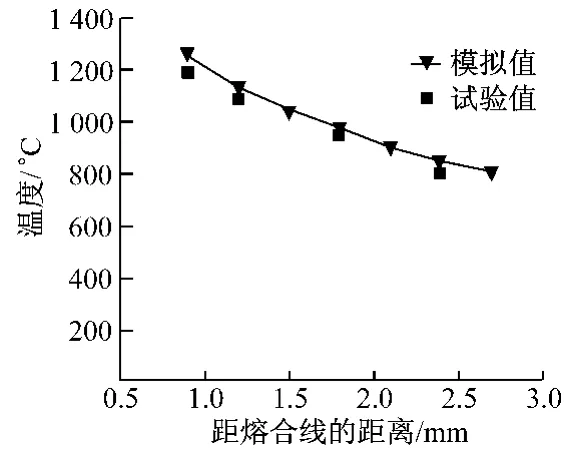

采用红外热像仪对管径为288mm、壁厚为45 mm的P92钢管焊道焊接过程中温度分布进行了测试.试验管道与文中模型均属于厚壁管,且管道的规格、坡口形式以及焊接参数几乎一致,因此试验数据对模拟结果有较大的参考价值.图6为温度场试验值与仿真模拟结果的对比,在图5中,试验值为管道外壁热影响区内相应位置处的焊接热循环峰值温度,模拟值为各点在第40焊道焊接时的峰值温度.从图5可以看出:试验点的测试值与数值模拟结果基本一致,从而验证了数值模拟结果的准确性.

图5 温度场试验值与模拟结果的对比Fig.5 Comparison of temperature field between experimental and simulated results

3.3 焊接残余应力的数值模拟

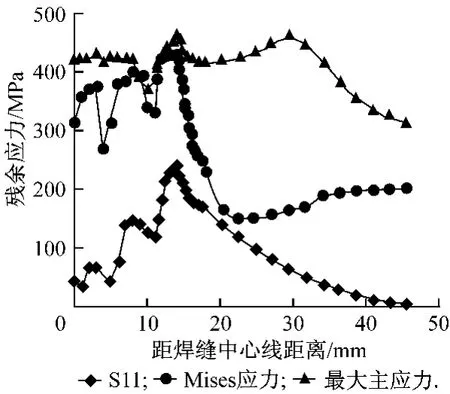

从焊缝中心线至焊缝中心线45mm处的范围内,轴向残余应力S11和等效应力(Mises应力以及最大主应力)分别沿管道外壁路径1(图2中的Path1)的分布见图6.

图6 沿路径1的焊接残余应力分布Fig.6 Distribution of welding residual stress along path1

从图6可知:轴向应力S11最大值为242.92 MPa,出现在距焊缝中心线13.93mm的热影响区内,即e点热循环曲线附近,轴向应力值向焊缝方向和母材方向均呈逐渐衰减趋势,到焊缝中心处衰减为35.14MPa,而到达母材区时轴向应力值则衰减至4.85MPa.

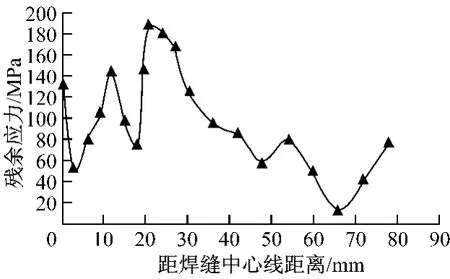

3.4 焊接残余应力试验

采用X射线衍射技术测量了管径为550mm、壁厚为80mm的P92管道外壁的轴向焊接残余应力.图7给出了轴向残余应力的试验结果.本文的测试管道属于厚壁构件焊接,且焊接规范几乎相同,因此试验数据具有一定的参考价值.试验点分布在焊缝中心与距焊缝中心线78mm的范围内.在焊缝区,焊缝中心线布置1个测点,之后每隔3mm布置1个测点,共布置6个测点.在热影响区,采用FeCl3溶液对焊道表面进行侵蚀后,显现出熔合线,在熔合线上也布置1个测点,之后每隔1.5mm布置1个测点,共布置3个测点.在母材区内分为2部分:一部分为靠近热影响区的位置,共布置3个测点,每2个测点间隔3mm;另一部分为远离热影响区的区域,共布置8个测点,每2个测点间隔6mm.从图7可以看出:实际测得的轴向残余应力最大值为187.5 MPa,出现在靠近母材的热影响区内,并且在焊缝区和母材区均呈现出衰减趋势.

图7 轴向残余应力的试验结果Fig.7 Experimental results of axial residual stress

4 等效应力分析

在考虑高温构件蠕变损伤与断裂力学时,国内外学者常常应用到等效应力,并重视对焊后等效应力的分析.

当蠕变损伤过程是以结构粗化机制为主导且空洞不多时,将Mises应力作为多轴应力下破坏的当量应力是合适的.但是,如果蠕变损伤过程是以微裂纹和空洞机制为主导时,则这种破坏是由最大主应力所控制的[10].对于IV型蠕变开裂,FGHAZ和ICHAZ内的碳化物粗化不仅降低了固溶强化的效果,同时还降低了沉淀强化的作用,从而导致焊接接头中该区域蠕变强度下降[3].在焊接时,FGHAZ和ICHAZ受到较低的温度循环,在约束条件下,蠕变孔洞和裂纹的形核长大速度较快,进而降低了蠕变强度[1-2].因此,焊接接头处的 Mises应力和最大主应力对IV型蠕变开裂均有较大影响,应加以关注.

从前面图7可以看出:Mises应力在模拟范围内呈现拉应力状态,且其变化趋势与轴向残余应力的变化趋势相同,最大轴向残余应力约为431.43 MPa,出现在e点附近(距焊缝中心线13.93mm处).同样,最大主应力为467.47MPa,出现在e点附近(距焊缝中心线14.14mm处),且其变化趋势与轴向残余应力的变化趋势相同.

综上所述,等效应力(Mises应力和最大主应力)在FGHAZ和ICHAZ附近(e~g点处)达到最大值,这是由于该处的焊接残余应力过高造成的.因此,等效应力的集中是造成P92钢焊接接头容易发生早期IV型蠕变开裂的主要原因之一.

5 结 论

(1)采用单元生死技术对多道焊的焊接过程进行了模拟,获得了焊接接头的温度场和残余应力分布.对焊接热循环曲线和残余应力进行试验测试得出,试验值与模拟结果基本一致,验证了数值模拟在焊接过程中的可靠性与准确性,可以为高温焊接构件的预测性维修提供参考.

(2)根据焊接热循环峰值温度的模拟结果可以确定细晶热影响区和临界热影响区的确切位置.

(3)Mises应力和最大主应力在焊缝和热影响区内均呈拉应力状态,且其最大值均集中在焊接接头的细晶热影响区和临界热影响区,因此Mises应力和最大主应力是控制新型铁素体高温焊接构件IV型蠕变失效的主要因素之一.

[1]TAKASHI W,MASAAKI T,MASAYOSHI Y,et al.Creep damage evaluation of 9Cr-1Mo-V-Nb steel welded joints showing Type IV fracture[J].International Journal of Pressure Vessels and Piping,2006,83(1):63-71.

[2]刘福广,李太江,王彩侠,等.焊后热处理温度对P92钢焊缝显微组织和力学性能的影响[J].动力工程学报,2011,31(10):803-808.LIU Fuguang,LI Taijiang,WANG Caixia,et al.Effect of postweld heat treatment temperature on microstructure and mechanical properties of P92weld metal[J].Journal of Chinese Society of Power Engineering,2011,31(10):803-808.

[3]吾之英,胡建群,李强,等.核级管道异种钢焊接缺陷的性质、成因及解决对策[J].动力工程学报,2010,30(1):79-82.WU Zhiying,HU Jianqun,LI Qiang,et al.Identification and cause analysis of welding defects in dissimilar steel joints of nuclear pipeline and the countermeasures[J].Journal of Chinese Society of Power Engineering,2010,30(1):79-82.

[4]TAKASHI W,MASAYOSHI Y,HIROMICHI H,et al.Effect of stress on microstructural change due to aging at 823Kin multi-layer welded joint of 2.25Cr-1Mo steel[J].International Journal of Pressure Vessels and Piping,2004,81(3):279-284.

[5]ALLEN D J,HARVEY B,BRETT S J.Four crackan investigation of the creep performance of advanced high alloy steel welds [J].International Journal of Pressure Vessels and Piping,2007,84(1/2):104-113.

[6]鹿安理,史清宇,赵海燕,等.焊接过程仿真领域的若干关键技术问题及其初步研究[J].中国机械工程,2000,11(1/2):201-205.LU Anli,SHI Qingyu,ZHAO Haiyan,et al.Key techniques and some tentative research of welding process simulation [J].China Mechanical Engineering,2000,11(1/2):201-205.

[7]张国栋,薛吉林,周昌玉.基于正交试验设计的高温管道焊接工艺优化[J].焊接学报,2008,29(11):53-56.ZHANG Guodong,XUE Jilin,ZHOU Changyu.Optimization on welding procedure of high temperature pipeline based on orthogonal test design[J].Transactions of the China Welding Institution,2008,29(11):53-56.

[8]张文钺.焊接冶金学[M].北京:机械工业出版社,2005.

[9]姜运建,荆洪阳,徐连勇,等.焊接残余应力对P92钢IV型蠕变开裂的影响[J].焊接学报,2011,32(1):23-26.JIANG Yunjian,JING Hongyang,XU Lianyong,et al.Effect of welding residual stress on type IV creep failure of P92steel[J].Transactions of the China Welding Institution,2011,32(1):23-26.

[10]涂善东.高温结构完整性原理[M].北京:科学出版社,2003.