变风速下四角切圆锅炉燃烧特性的数值模拟

2013-07-10李德波徐齐胜沈跃良温智勇刘亚明

李德波, 徐齐胜, 沈跃良, 张 睿, 温智勇, 刘亚明

(1.广东电网公司电力科学研究院,广州510080;2.浙江大学 热能工程研究所,能源清洁利用国家重点实验室,杭州310027)

四角切圆燃煤锅炉是我国火力发电厂最常用的锅炉.深入了解四角切圆锅炉的燃烧特性和污染物排放规律对锅炉的现场运行具有非常重要的意义.由于电站锅炉体积大、燃烧工况复杂、试验条件恶劣、试验周期长和占用资金大等原因,传统的试验方法很难完成系统的锅炉试验.采用数值模拟方法对四角切圆锅炉炉内燃烧过程进行数值计算,再结合现场的试验测量,已经逐渐成为国际上验证数学模型和指导工程实践的一种重要技术手段[1-12].

李素芬等[6]研究了配风方式对四角切圆燃煤锅炉燃烧的影响,模拟结果表明在均等配风、正宝塔配风和倒宝塔配风3种配分方式中,正宝塔配风为最佳的配风方式.刘霞[1]研究了四角切圆燃煤锅炉分级燃烧技术对降低NOx排放量的影响,发现通过增大燃尽风风量,保持一次风风量不变,调整二次风总量和配风方式可以降低NOx的排放量.孟凡敬[2]进行了350MW四角切圆燃煤锅炉燃烧的数值模拟并研究了NOx的排放特性,研究表明当燃尽风速为40m/s时,炉膛出口NOx排放量最小,大量的NOx出现在温度高和氧量高的燃烧器区域切圆部位.

笔者运用Ansys Fluent 14.0软件,采用大涡数值模拟(LES)方法对某220t/h四角切圆煤粉锅炉炉内的流场、燃烧工况和污染物排放情况进行了数值模拟,并将模拟结果与现场试验结果进行了对比,分析了不同风速对四角切圆锅炉炉内燃烧特性的影响,对电站锅炉变工况下的运行具有指导意义.

1 研究对象

模拟对象是某电厂一台220t/h煤粉炉.锅炉采用直流煤粉燃烧器,燃烧器正四角切向布置,假想切圆直径为850mm,制粉系统为钢球磨中间仓储式,采用热风送粉.整组燃烧器分为2层一次风喷口,3层二次风喷口和1层三次风喷口,一次风喷口和二次风喷口间隔布置.

2 数学模型及计算方法

2.1 网格的划分

炉膛如果采用正规的网格划分和差分离散方法,将会产生流动伪扩散.产生伪扩散的原因在于:把流过每一控制容积面的多维流动处理成了局部的一维流动[6].为了避免这一问题,将炉膛分为灰斗、下炉膛、燃烧器、上炉膛、折焰角和炉膛出口6个区域,对燃烧器和折焰角区域的网格进行加密,并对燃烧器区域网格进行特殊处理,保持气流方向与网格边界垂直.燃烧器区域的网格划分见图1,网格总数约为151万.

图1 燃烧器区域的截面网格Fig.1 Grid generation of the combustor region

2.2 数学模型

采用Simple算法进行三维稳态计算.湍流模型采用了2种模型:可实现双方程模型(real-izable k-ε model)和大涡模型;采用混合分数-概率密度函数(mixture-fraction/PDF)模拟气相湍流燃烧;采用P-1辐射模型(P-1radiation model)计算辐射传热;采用双匹配速率模型(the two competing rates model)模拟煤粉挥发分的析出;焦炭燃烧采用动力/扩散 控 制 燃 烧 模 型 (kinetics/diffusion-limited char combustion model);煤粉颗粒跟踪采用随机轨道方法(stochastic tracking).氮氧化物的生成采用后处理的方法,主要考虑燃料型氮、热力型氮和快速型氮的生成效应,具体模拟方法参见文献[5]和文献[6].对于燃料型NOx的模拟,计算中认为煤粉颗粒中的氮均匀分布于挥发分和焦炭中[5-6].

动量方程、能量方程、k方程、ε方程、NO和HCN输运方程均采用二阶迎风格式离散.在边界条件的处理上,燃烧器进口为固定速度进口,采用近壁函数法进行近壁区域方程的过渡计算.

2.3 煤粉参数设置

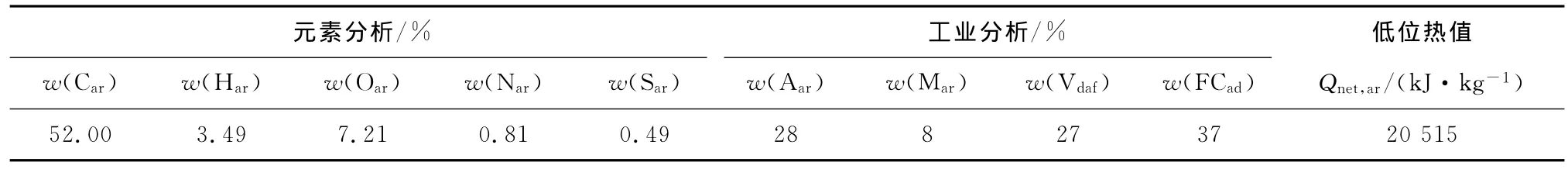

锅炉燃用的煤种为淮南烟煤,煤的元素分析和工业分析见表1.细煤粉的粒径为37~81μm,煤粉的粒径为44~103μm,平均粒径为70μm,粒径分布满足Rosin-Rammler分布,煤的物性参数见表2.

表1 煤的元素分析和工业分析Tab.1 Ultimate and proximate analysis of coal

表2 煤的物性参数Tab.2 Physical properties of coal

3 数值模拟结果及分析

3.1 温度场数值模拟结果及与试验结果的对比

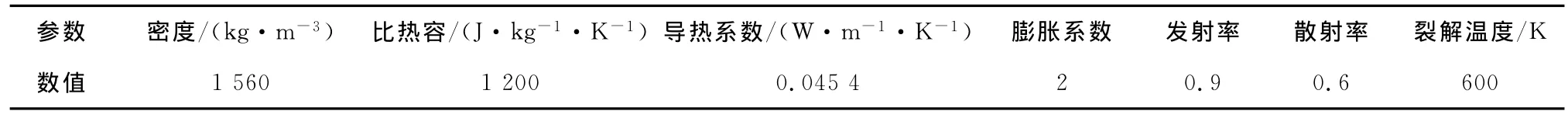

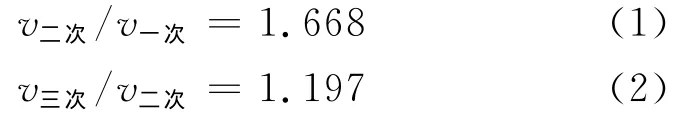

图2为采用LES方法得到的炉膛温度分布图.由图2可以看出,LES方法对炉内温度变化过程的模拟更为细致,这是采用RANS方法无法得到的.炉膛内最高温度超过1 550℃,燃烧器上部区域的平均温度较高.为了验证模拟的准确性,同时进行了原炉的实炉测试,分别在8 380mm和11 580mm高度截面中心点布置测试点,测得对应的温度分别为1 525℃和1 310℃.而对应点的模拟值分别为1 500~1 550℃和1 300~1 350℃(见图2),模拟结果与试验结果吻合较好.此外,试验结果显示,炉膛出口的平均温度约为949℃,而模拟结果显示,炉膛出口的平均温度约为959℃,再次验证了模拟结果的准确性.

图2 炉膛温度场的分布Fig.2 Temperature distribution in the furnace

3.2 变风速下数值模拟参数及结果

3.2.1 变风速下数值模拟参数

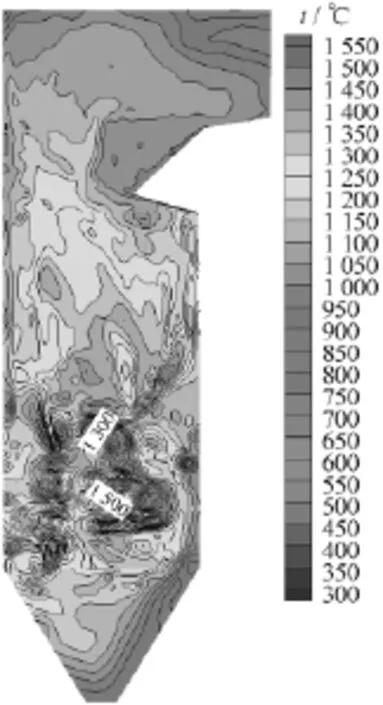

研究重点是不同风速对燃烧工况的影响.通过改变风速,得到风速对燃烧工况的影响规律,进而为锅炉的调试提供理论依据.为了减少模拟次数和其他影响因素对模拟结果的影响,设定一次风、二次风和三次风风速之间的比例为定值,具体比例根据厂家推荐的风速得出:

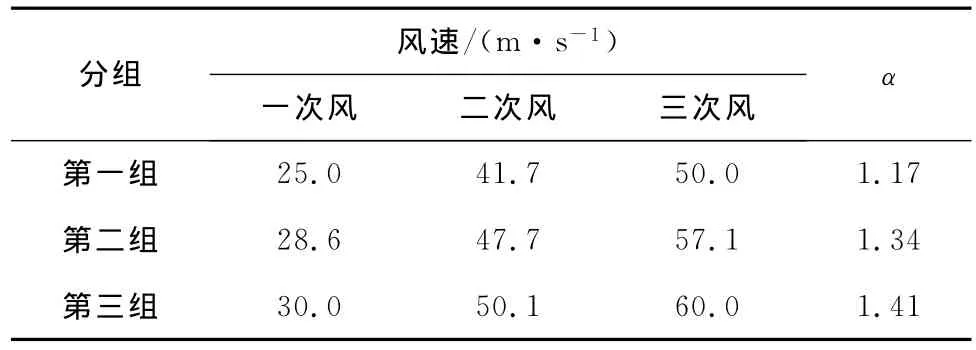

由式(1)和式(2)计算得到3组模拟风速和过量空气系数α,如表3所示.

表3 模拟条件Tab.3 Simulation conditions

3.2.2 变风速下数值模拟结果

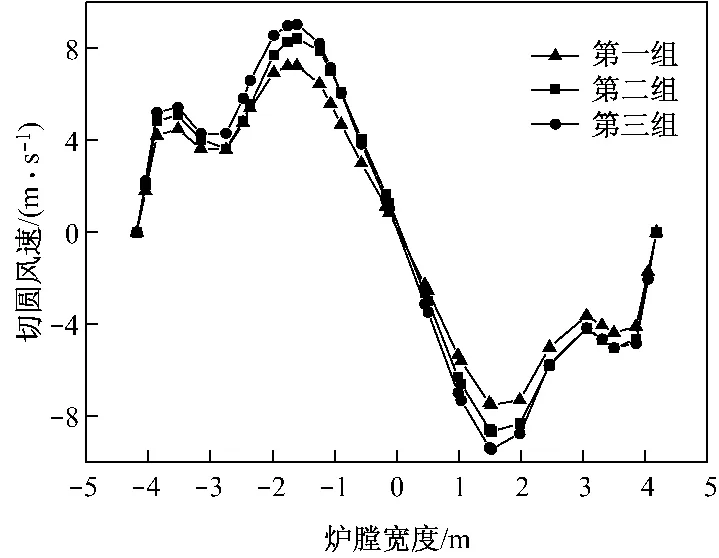

图3为3种风速条件下最大切圆半径沿着炉膛宽度的变化.由图3可知,风速的改变并没有影响切圆半径和切圆中心位置.3组风速条件下炉膛的切圆半径均为1.6m左右,切圆最大风速随着模拟风速的增大而增大.

图3 不同模拟条件下的切圆最大风速Fig.3 The maximum tangential air speed under different simulation conditions

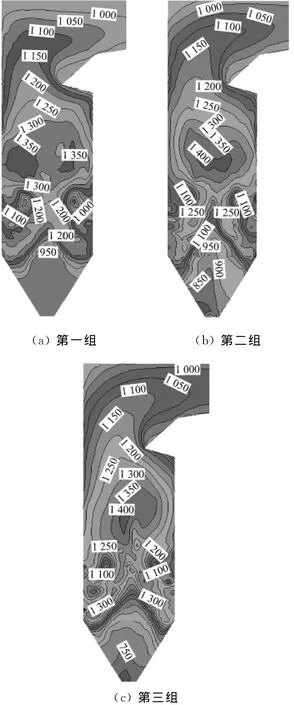

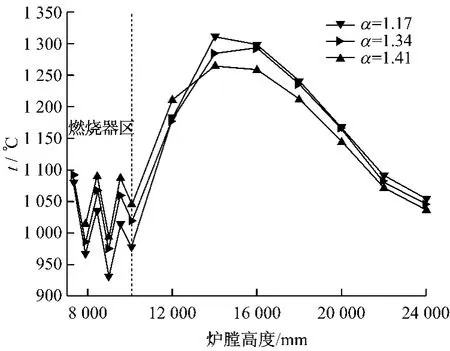

图4 不同模拟条件下竖直截面上的温度分布Fig.4 Temperature distribution on vertical section under different simulation conditions

图5 不同模拟条件下的温度场Fig.5 Temperature field under different simulation conditions

图4和图5为不同模拟条件下的温度场对比.由图4和图5可知,燃烧器区的炉膛温度随着过量空气系数的增大而升高,但在燃烧器以上区域,炉膛温度随着过量空气系数的增大而降低.原因在于:在燃烧器区域,煤粉并未充分燃烧放热,因此影响炉膛温度的主要因素是高温空气的喷入量;而在燃烧器以上区域,煤粉充分燃烧放热,对炉膛温度起决定性作用的是给煤量,而此时喷入的空气如果过量反而会降低炉膛平均温度.3组模拟条件下炉膛平均温度分别为1 118℃、1 117℃和1 103℃,炉膛出口平均温度分别为990℃、988℃和979℃.由此可见,过量的空气会降低烟气温度.

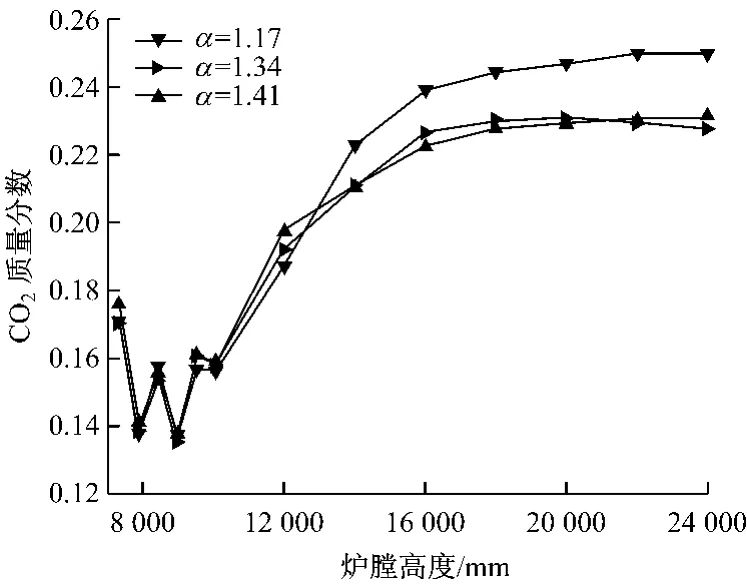

图6为不同模拟条件下沿炉膛高度方向CO2的质量分数分布.3组模拟条件下炉膛出口处的CO2质量分数平均值分别为25.2%、23.0%和23.2%.当α=1.17时,CO2质量分数平均值较大,这是由于过量空气系数较小,总烟气量减少,尽管此时发生不完全燃烧,CO2生成量减少,但相对而言烟气总量减少得更多,故CO2在烟气中的质量分数略有增加.

图6 不同模拟条件下CO2的质量分数分布Fig.6 Distribution of CO2mass fraction under different simulation conditions

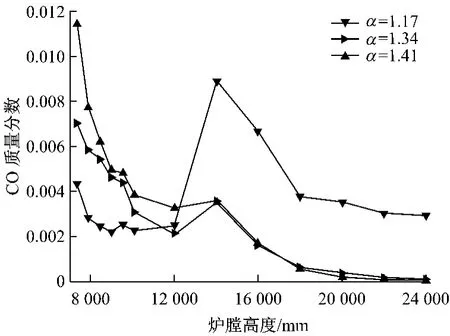

图7 不同模拟条件下CO的质量分数分布Fig.7 Distribution of CO mass fraction under different simulation conditions

图7为不同模拟条件下CO质量分数沿炉膛高度方向的分布.3组模拟条件下炉膛出口处CO质量分数平均值分别为0.003 8%、0.000 5%和0.000 5%.其中第一组CO的质量分数明显高于其他2组,当α=1.17时,炉膛内已经出现了明显的不完全燃烧现象.同时由于过量空气系数较小,使得CO在烟气总量中的质量分数增大.第三组模拟条件下CO的质量分数虽然比第二组略低,但两者为同一数量级,可认为质量分数减小是由于总烟气量增加造成的.此外,CO质量分数从12 000mm高度处迅速增大,直到18 000mm高度处减小至相对稳定值.而炉膛温度最高的区域正是炉膛高度为12 000~18 000mm的区域,由此可见,燃烧越剧烈,生成的CO越多,同时CO的消耗也越快.

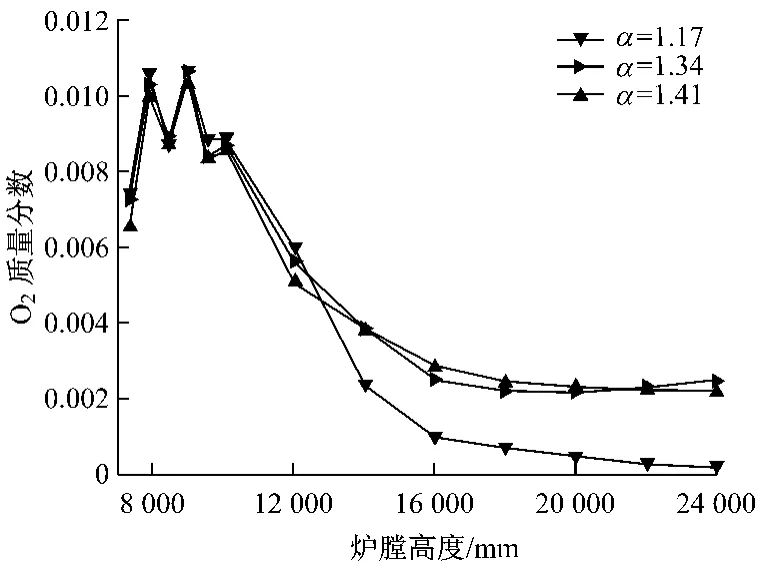

图8给出了不同模拟条件下O2质量分数沿炉膛高度方向的分布.3组模拟条件下炉膛出口处O2质量分数的平均值分别为0.000 5%、0.003%和0.003%.第一组数值明显偏小,这是由于锅炉过量空气系数太小造成O2被消耗殆尽所致,尽管总烟气量小于其他2组,但相对而言O2消耗得更快,其他2组数据基本保持一致.

图8 不同模拟条件下O2的质量分数分布Fig.8 Distribution of O2mass fraction under different simulation conditions

3.3 NOx的模拟结果

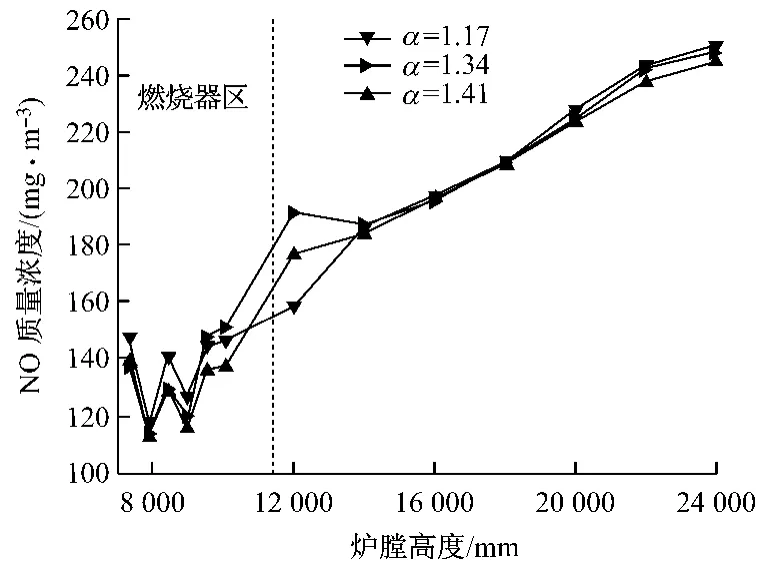

图9 不同模拟条件下NO的质量浓度分布Fig.9 Distribution of NO mass concentration under different simulation conditions

图9为不同模拟条件下NO质量浓度沿炉膛高度方向的分布.3组模拟条件下炉膛出口处NO质量浓度的平均值分别为240mg/m3、238mg/m3和230mg/m3.当α=1.17时,由于发生了低氧燃烧,因此NO的质量浓度较小.当α=1.41时,由于过多的空气起到稀释作用,NO质量浓度大幅下降.尽管第一组和第三组试验条件均降低了NO质量浓度,但都不可取.在燃烧器区可以很明显地看到上、下一次风喷入时NO质量浓度下降.这是由两方面原因造成的:(1)大量低温空气喷入使NO生成量和质量浓度暂时降低;(2)煤粉的喷入在局部区域起到了一定的再燃效果.此外,NO的生成量与温度的相关性不大,原因在于热力型NOx只有在1 800℃以上时才大量生成,而炉膛的温度较低,最高温度在1 600℃以下,因此热力型NOx的生成量极少.

4 结 论

(1)模拟得出炉膛内最高温度超过1 550℃,炉膛出口平均温度约为959℃,模拟结果与试验数据吻合较好,验证了模拟结果的准确性.

(2)随着风速的增大,炉内切圆半径和切圆中心位置均未发生改变,但切圆最大风速增大.

(3)随着风速和过量空气系数的增大,炉膛内和炉膛出口处的平均温度均下降,空气总量的增加会降低烟气温度.

(4)在第一组模拟条件下,炉内出现不完全燃烧现象,炉膛出口处CO质量分数最大而O2质量分数最小.其他2组模拟结果表现出较好的一致性,说明在空气充足的情况下,风速不会对CO2、CO和O2的质量分数产生太大影响.

(5)当α较小时,炉内会发生低氧燃烧,炉膛出口处NO质量浓度减小;当α较大时,炉膛出口处NO质量浓度也减小.尽管这两组工况均减小了NO质量浓度,但都不可取.

[1]刘霞.400t/h四角切圆煤粉炉分级燃烧技术降低NOx排放的研究与数值模拟[D].南京:东南大学,2004.

[2]孟凡敬.350MW四角切圆煤粉炉燃烧及NOx排放的数值模拟[D].大连:大连理工大学,2008.

[3]刘丽萍.四角切圆煤粉炉炉内燃烧及配风的数值模拟[D].大连:大连理工大学,2008.

[4]潘维,池作和,斯东波,等.200MW四角切圆燃烧锅炉改造工况数值模拟[J].中国电机工程学报,2005,25(8):110-115.PAN Wei,CHI Zuohe,SI Dongbo,et al.Numerical simulation of combustion process in a 200MW tangentially fired furnace to study furnace reconstruction[J].Proceedings of the CSEE,2005,25(8):110-115.

[5]周昊.大型电站锅炉氮氧化物控制和燃烧优化中若干关键性问题的研究[D].杭州:浙江大学,2004.

[6]李素芬,刘丽萍,陈贵军,等.配风方式对四角切圆煤粉锅炉燃烧特性影响数值分析[J].大连理工大学学报,2010,50(4):491-496.LI Sufen,LIU Liping,CHEN Guijun,et al.Numerical analyses of effect of air distribution on combustion characteristics of tangentially pulverized coalfired boiler[J].Journal of Dalian University of Technology,2010,50(4):491-496.

[7]周武,庄正宁,刘泰生,等.切向燃烧锅炉炉膛结渣问题的研究[J].中国电机工程学报,2005,25(4):131-135.ZHOU Wu,ZHUANG Zhengning,LIU Taisheng,et al.Study on slagging problem in the furnace of a tangential fired boiler[J].Proceedings of the CSEE,2005,25(4):131-135.

[8]王志强,巩凤美,孙银行,等.燃烧过程数值模拟用于某台450t/h锅炉的性能辅助设计[J].电站系统工程,2009,25(1):26-36.WANG Zhiqiang,GONG Fengmei,SUN Yinhang,et al.Performance auxiliary design of combustion process numerical simulation to 450t/h pulverized coal boiler[J].Power System Engineering,2009,25(1):26-36.

[9]孙锐,李争起,孙绍增,等.四角切圆锅炉炉内煤粉燃烧过程数值模拟[J].机械工程学报,2006,42(8):108-113.SUN Rui,LI Zhengqi,SUN Shaozeng,et al.Numerical simulation on pulverized coal combustion process in a trangential firing furnace[J].Chinese Journal of Mechanical Engineering,2006,42(8):108-113.

[10]王保文,王擎,孙东红,等.四角切圆煤粉炉内煤粉颗粒行为特征的研究[J].华北电力,2004,32(6):7-10.WANG Baowen,WANG Qing,SUN Donghong,et al.Investigations on the partical interactions in a 200 MW trangential firing furnace[J].Electricity of Huabei,2004,32(6):7-10.

[11]钱力庚,樊建人,夏军,等.在不同工况下切圆燃烧锅炉炉内流体流动特性的研究[J].动力工程,2002,22(2):1690-1696.QIAN Ligeng,FAN Jianren,XIA Jun,et al.Research on fluid flow characteristics in different load cases in tangentially fired furnaces[J].Journal of Power Engineering,2002,22(2):1690-1696.

[12]荆有印,方月兰,齐晓唯.四角切向燃烧煤粉锅炉炉内气流组织与数值模拟[J].东北电力技术,2007(7):1-3.JIN Youyin,FANG Yuelan,QI Xiaowei.Air distribution and numerical simulation on tangentially fired pulverized coal boiler[J].Electricity Technology of Dongbei,2007(7):1-3.