X2032龙门铣床的几项大修改造

2013-07-09中钢集团邢台机械轧辊有限公司河北054025刘玲慧

中钢集团邢台机械轧辊有限公司 (河北 054025) 刘玲慧

X2032龙门铣床为1978年生产,使用多年一直没有大修,机床存在一些缺陷,严重影响了机床的正常运行,因此进行机床大修改造,有针对性地逐一处理,改善机床使用性能,充分发挥机床原有功能和增加新的功能,是一个合理而有效的方法。

1. 存在问题

(1)液压方面,有以下问题:①液压站为开式油箱,直接受环境的影响,油液污染严重,导致液压故障频繁出现。通向工作台下导轨面静压腔的节流毛细管有1/5被堵塞,工作台浮起量仅为0.02mm,当液压站系统压力偏小时,基本没有浮起量,导致工作台下导轨面静压腔磨损加重。②工作台传动采用蜗母条、蜗杆传动,蜗杆上有120个带毛细针孔的静压腔,与蜗母条啮合靠静压腔建立起静压。蜗杆的毛细针孔有部分被堵塞,降低蜗杆副的静压值,也直接影响工作台的浮起量。③蜗母条材质为球墨铸铁,为降低与蜗杆啮合传动的摩擦系数,表面做有耐磨涂层,0.8~1.5mm厚,不耐冲击,极易掉。现在有部分耐磨涂层掉落,导致蜗母条裸露的铸铁基面直接与蜗杆啮合传动,增大了蜗杆副的磨损,加重了蜗母条静压腔的损坏。

(2)传动方面,存在铣头及各进给箱传动系统不稳定、噪声大,经常出现齿轮“打牙”问题。

2. 机床液压站的改造

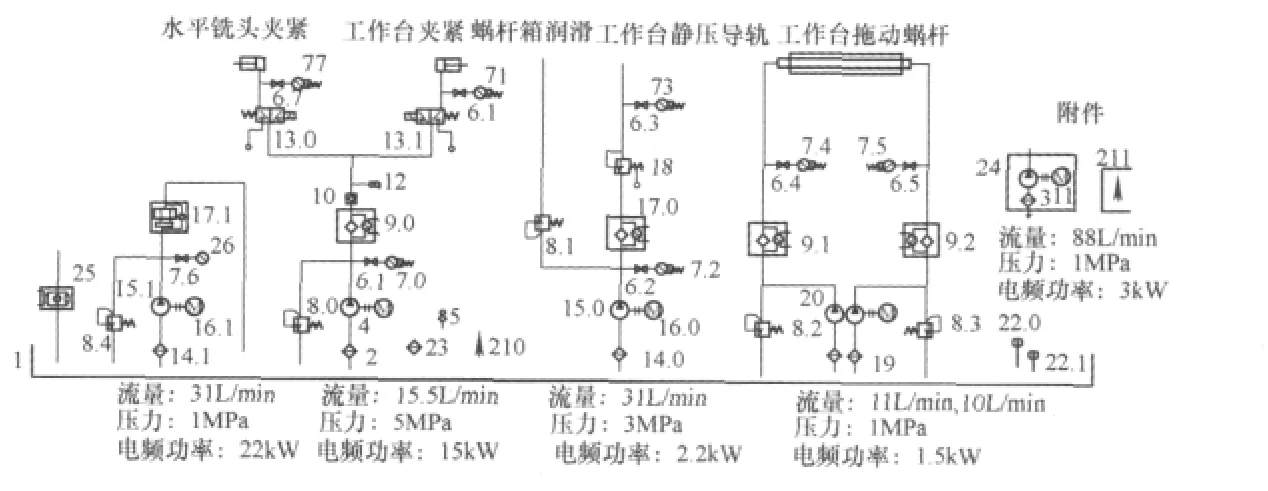

根据附图所示的机床液压原理图结合机床状况,对机床液压站进行改造。

(1)设计制作工作台部分液压站,新做一个全封闭油箱,将油箱放置在地面上,液压控制元件安装在重新制作的液压站上,并采用新型叠加式液压元件,以降低故障率和便于维护维修;原有的油箱仍然放置在地下,作为回油沉淀油箱。当上油泵将地下油箱的油液抽至新做的油箱中。

X2032龙门铣床液压系统原理图

(2)在上下油箱上加装液位液温计YWZ—250T和液位开关YKJDQ24—180—90。设置上下限控制,一旦油液超过上限,开始启动油泵,当油液低于下限时,停止油泵,这样可以减少油泵的长期工作对油泵电动机的损耗,又能控制油箱油液不外溢。

(3)为降低油温对液压系统的影响,新液压站采用恒温装置,加装油冷机制冷系统,型号LO—120P ,温度控制范围15~45℃,室温同调型(室温±9℃),控制精度±1℃。制冷能力12kW,制热能力12kW。

(4)液压站加装旁系过滤装置3R精密滤油器,实现在线实时过滤油液,且便于滤油器的拆卸清洁;精密滤油器SE100N—YT使用效果很好,但是存在一个设计缺陷,没有滤芯堵塞报警,一旦滤芯堵塞严重,操作者看不到压力表压力值,容易造成电动机烧毁或液压件损坏。针对这一问题,首先将滤油器普通压力表更换为同等量程电接点压力表,设定滤芯堵塞显示的最大压力为电接点报警的上限,滤芯损坏无滤油功能且压力很小时为电接点报警的下限,反馈信号到电动机开关,这样一旦滤芯堵塞或是滤芯损坏,电动机会自动停止,可以消除人为因素造成电动机的损坏,又能及时提醒更换滤芯。精密滤油器加装过载保护后运行稳定。

(5)将普通压力表改为电接点压力表,控制各系统压力范围。

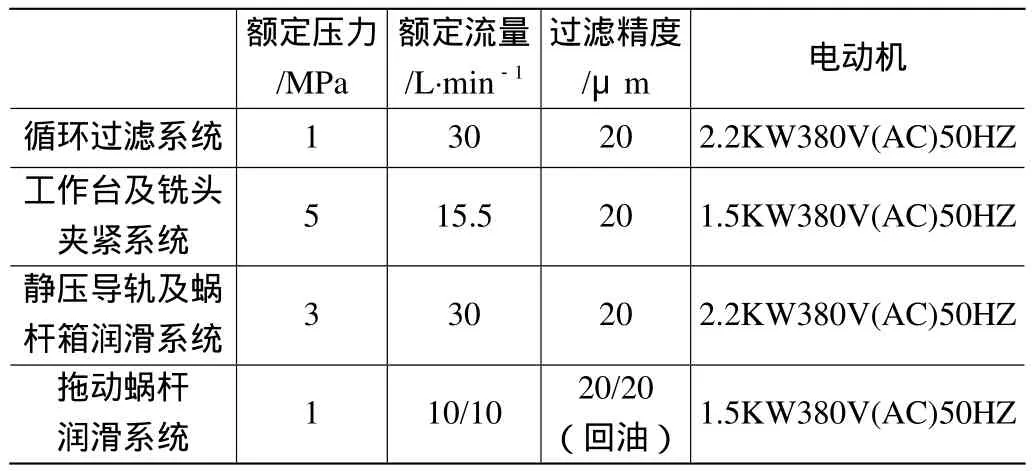

(6)液压站技术参数如附表所示。

技术参数表

3. 工作台蜗杆、蜗母条材质的改造

由于在使用中,蜗母条表面的耐磨涂层容易脱落,修复制作耐磨涂层不仅需要专业人员来做,而且价格高,用时长。10年前曾经邀请机床厂专业人员来压制涂层,约用了20天的时间,压制质量受环境温度影响较大,尤其低温对涂层的影响较大。所以对工作台蜗杆、蜗母条的材质进行了改造,把容易加工制作的蜗杆作为蜗杆副的易损件。

经多方论证,确定蜗杆采用锡青铜离心浇注,材质为ZQSn10—1,耐冲击载荷的能力强;蜗母条采用耐磨铸铁MT—2,经过取样检验,化学成分和力学性能符合国标。在蜗杆表面设计加工出毛细针孔和静压腔,以保持蜗杆副间的静压和强力润滑。工作台的浮起量,润滑良好,降低摩擦系数。经过一年半的使用观察,蜗杆副传动效果良好,说明改造是成功的。

4. 电气系统变频改造

(1)铣头主轴变速传动系统不稳定,噪声大,结合考虑我公司的产品结构,对电气系统进行改造,将原有机械变速改为变频器无级变速。工作台的直流电动机由原Z2系列改为Z4系列,其调速系统选用西门子6RA70直流调速装置。滑枕升降进给电动机、垂直铣头横向进给电动机、水平铣头升降进给电动机,由原直流进给电动机改为交流伺服电动机,选用相应的西门子611U三套交流伺服系统。选用西门子S7—300PLC,并编写程序,采用PROFIBUS控制方式。重新配置电控柜、按钮站及拖链等。

(2)检修各进给箱,根据新购西门子电动机制作电动机过渡法兰。