螺纹铣削优化策略及编程方法

2013-07-09西安航天动力机械厂陕西710025王宏刚李艳辉朱国超

西安航天动力机械厂 (陕西 710025) 王宏刚 李艳辉 朱国超

由于螺纹铣削成本远远高于攻螺纹,一般用于较难加工的螺纹孔,如果采用攻螺纹将很难实现,或者风险大,例如圆柱体侧面螺纹孔,或者在硬度非常高的材料上加工螺纹孔。对于小批量生产的产品,为避免钻模成本,往往也使用铣螺纹的方法加工。螺纹铣削还有一个优点是螺纹铣削精度远远高于攻螺纹,并且螺纹有效深度大于攻螺纹2mm以上,所以对于要求较高的螺孔采用铣螺纹是最佳的选择。螺纹铣削的缺点是刀具成本高,例如一般M6-6H国产螺纹铣刀,价格约850元,进口的约2 000元,而且铣削时磨损很快,所以加工成本很高。如何在发挥螺纹铣削优势的前提下降低成本,是每个企业都面临的问题。

1. 螺纹铣削降低成本提高效率的途径

要提高螺纹铣削效率,可以从三方面考虑:

(1)螺纹深度,减少螺纹铣削深度可以有效降低刀具磨损,提高加工效率。要减少螺纹深度可以采用铣螺纹和攻螺纹相结合的方法,为攻螺纹铣出一定深度,起到定位导向作用,一般铣深必须大于丝锥导向长度3~5个螺距。

(2)减少螺纹铣削直径,在铣螺纹时保证Ⅰ锥通过,而不必保证塞规通过。

(3)走刀方式,走刀方式对刀具损耗影响很大,一般采用顺铣加工,右旋螺纹顺铣方式为,从下向上逆时针走刀。加工参数需要根据刀具说明选用,不合理的走刀方式会加速刀具磨损,甚至断刀。

2. 加工实例

本文提供一套提高效率的思路,并以西门子840D系统为例介绍其编程方法,此思路已在实际加工中应用,并取得了显著效果。

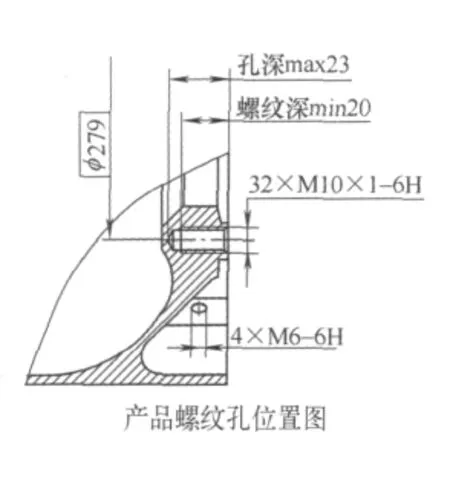

如图1所示某产品螺纹孔位置图,侧面螺纹孔M6-6H为通孔,深10mm,端面螺纹孔M10×1-6H,深度如附图所示,材料硬度50HRC。

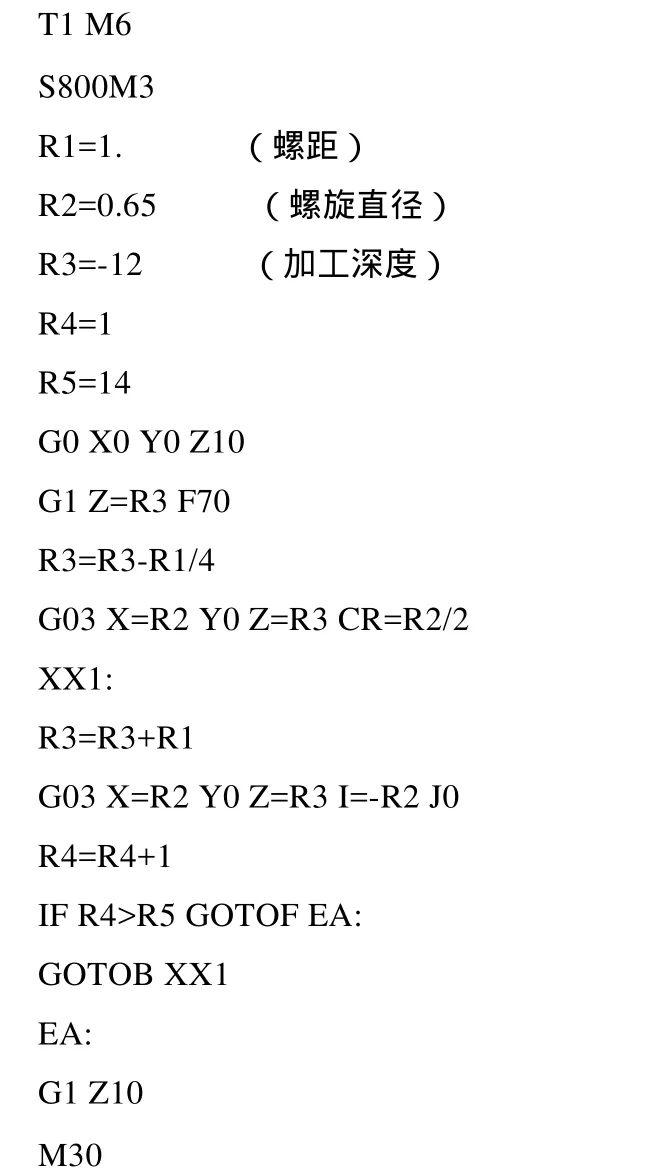

(1)制定侧面螺纹孔加工方法 侧面螺纹孔深10mm,由于丝锥较细,强度低,加工超硬材料容易断到里面,并且侧面螺纹很难用攻螺纹的方法加工,所以采用铣螺纹整体加工。螺纹铣刀采用M6×1,直径φ4.7mm。对于XY面螺纹加工程序编制如下:

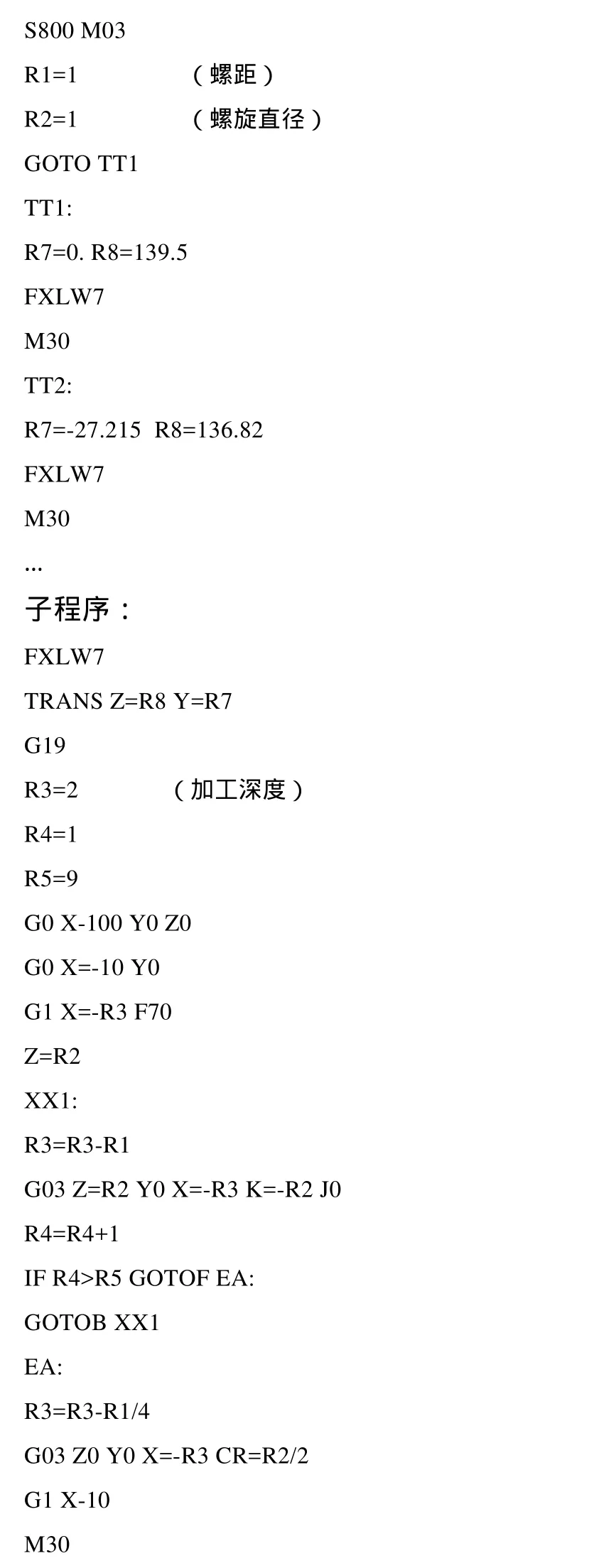

(2)制定端面螺纹孔加工方法 端面螺纹孔要求深20mm,一般螺纹铣刀考虑到刀具刚性很难做到这么深,所以加工时铣螺纹和攻螺纹相结合,这样即提高了效率还降低了成本。加工时螺纹铣到7mm深。在程序编制时必须考虑坐标系的转变。由于加工端面螺纹时在3轴龙门镗铣加工中心上采用卧式加工,所以需要上弯头。由于上弯头后相当于五轴机床中刀具绕B轴旋转-90°,螺纹加工面变为YZ面,所以为了保证顺铣加工,编程时刀具需从上向下逆时针加工。对于32个螺纹孔的加工,要使编程和使用都方便,最好的方法是采用主程序调用子程序的方式编程。程序编制如下,铣刀规格M10×1,刀具直径8mm。

主程序:

T1 M6

编程时首先算出孔位坐标,添加到主程序中,加工时只需要修改 GOTO 指令就行了,操作方便。

3. 结语

在铣螺纹过程中,通过更改R2参数(螺旋直径)来控制切削宽度,一般每次切削宽度在0.2mm以内,在距最终尺寸0.1mm时需要用塞规或者Ⅰ锥试一试并减少切削量。经过优化后加工效率和刀具寿命度都提高3倍以上。