基于ANSYS分析的减速器输出轴设计*

2013-06-28雒晓兵许可芳王均刚

雒晓兵,许可芳,王均刚

(1.兰州交通大学 博文学院,甘肃 兰州 730101;2.山东大学 机械工程学院,山东 济南 250061)

1 引言

轴是组成机械的重要零件之一,一切作回转运动的零件,都必须安装在轴上才能进行运动和动力的传递,并通过轴承与机架或机座相联结。轴在工作过程中,易发生断裂、塑性变形和振动等失效。轴的设计通常是在完成轴结构设计后进行强度、刚度和振动稳定性的计算。在传统轴的设计过程中,需耗费大量时间进行轴的强度精确校核计算、轴的刚度和临界转速的校核,还需通过校核结果来校正设计。如果有丰富的经验,这些重复工作进行一次就可得到最终结果,否则需要设计人员多次计算。因此,计算机辅助分析可使这些传统计算分析过程简化,并得到合理的结果。ANSYS软件作为一种大型通用的软件,已成为CAE仿真分析的主流软件,能对结构进行静力学、动力学、热力学等多种分析。通过ANSYS软件的应用,可大大缩短轴类零件的设计周期,从而减少设计成本。

2 模型的创建

已知电动机的相关参数:功率P=10 kW,转速n1=1 450 r/min,齿轮机构的参数如表1所示。若取每级齿轮和轴承的效率为0.97,计算得到输出轴的功率、转速和转矩如表2所示,初步完成轴的结构设计[1]。

表1 齿轮机构的参数

表2 输出轴系的参数

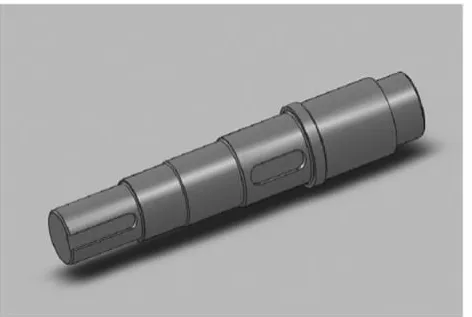

在对减速器输出轴进行有限元分析时,首先要建立准确的实体模型。用SolidWoks软件进行三维实体建模,减速器输出轴的三维实体模型,如图1所示[2]。将已建立的输出轴模型另存为.X_T类型的文件,然后将建立好的模型导入ANSYS中。根据表2所示的材料参数选用单元类型为四面体8节点的Solid45单元,进行有限元网格划分,单元总数128538,节点总数23 707,如图2所示[3]。

图1 减速器输出轴三维实体模型

图2 输出轴有限元模型

因为Solid45单元只有X、Y、Z三个方向自由度,又需在轴头处加一转矩,故在轴头端面建立一个节点,定义为mass21单元,然后跟其他受力节点耦合,形成刚性区域,这样可以直接加转矩到主节点,如图3所示[4]。约束的施加,既要保证消除结构的刚体位移,又不影响输出轴的自由变形,按此原则在轴承处施加适当的约束。在对输出轴进行边界条件约束时.根据轴承座的实际工作情况和固定方式,对输出轴右端轴承处的X、Y、Z轴方向的位移以及绕Y、Z轴的转动固定。另外,因为该输出轴的转速低,在左端的轴承处添加全部约束,把作用在输出轴上的力除以面积,得到压强,用平面载荷加载,输出轴的约束和加载如图4所示。

图3 转矩的加载

图4 减速器输出轴约束与加载

3 轴的强度和刚度分析

根据强度理论,当应力值达到材料的强度极限(或屈服极限)时,材料会发生断裂破坏或塑性变形。输出轴作为轴类零件,首先应保证其结构强度,即在各种工况下,输出轴各部分的应力值不应超过材料许用应力极限。因此,有必要对输出轴进行应力分析[5-6]。

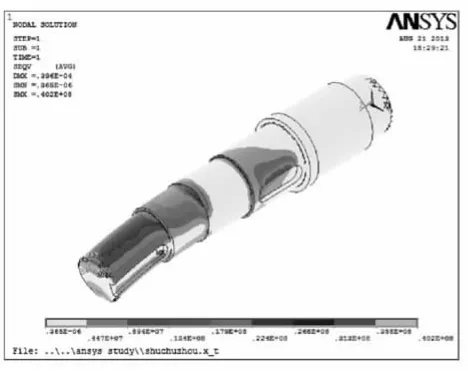

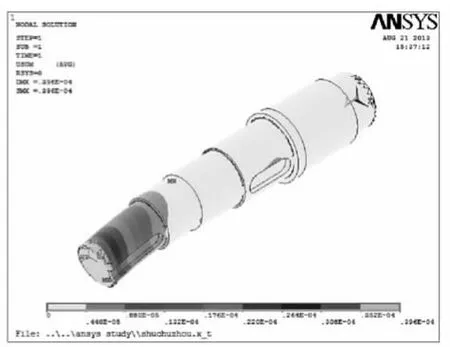

输出轴的Von Mises Stress应力云图如图5所示。由图可得输出轴的最大应力为40.5 MPa,在轴的轴头以及伸出端轴身与轴头的连接处应力较大,其它部分所受的应力较小。由图6可得,减速箱输出轴承受载荷时,总体变形最大位移为0.0396 mm,位置在输出轴的轴头和工作机轴相联接的地方,可以选择挠性联轴器联接两轴。

图5 输出轴的Von Mises Stress应力云图

图6 输出轴的整体位移

在静载荷作用下,从强度方面考虑,输出轴在各种工作情况下的最大应力值为40.5 MPa,而45调质钢的许用应力为60 MPa,所以输出轴的强度都能满足使用要求;从刚度方面考虑,输出轴在受到载荷作用下整体变形很小,可以忽略不计,所以整体来说轴的刚度满足使用要求。由此说明,齿轮减速箱输出轴的强度和刚度满足要求。

4 模态分析

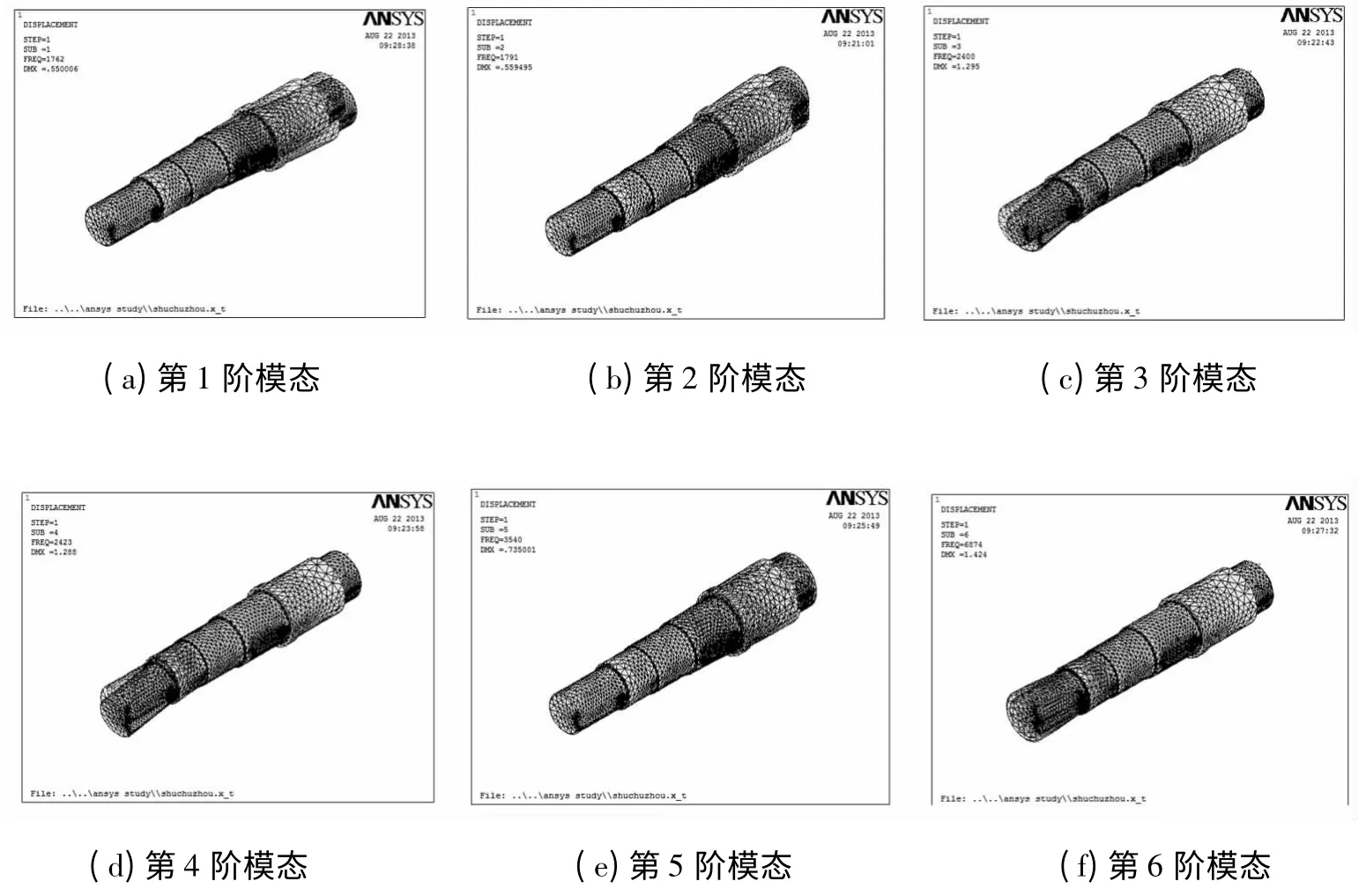

同样,在ANSYS中建立有限元模型进行模态分析,采用Lanczos法求解[7-8]。在后处理中获取输出轴的前6阶固有频率和振型,并计算得到输出轴的前6阶临界转速,如表3、图7所示。由此可知,输出轴的一、二阶振型分别在X、Y方向,而输出轴实际转速为93.61 r/min,也远远低于临界转速,所以输出轴不会发生共振而破坏。

图7 结构振型图

表3 有限元模型的固有频率及临界转速和振型特点

5 结论

利用ANSYS有限元分析法完成了减速器输出轴的设计,可以得出如下结论。

(1)通过静力分析可知应力在许用的范围内,最大应力出现在轴肩处,轴的整体变形比较小,轴的强度和刚度满足要求。

(2)通过模态分析得到输出轴的前6阶固有频率和振型,从振型的动画可以直观地分析轴的模态振型。

(3)输出轴的实际转速为93.61 r/min,远远低于临界转速,所以减速器的输出轴的转速远远避开了临界转速,不至于因共振而破坏。

通过对减速器输出轴的有限元分析,我们可以快速、精确地完成设计任务,为轴的结构优化和设计的合理性提供了理论依据,同时也为轴系零部件的动态响应计算和分析奠定了基础。

[1] 蒲良贵,纪名刚.机械设计[M].北京:高等教育出版社,2008.

[2] 王在伟,焦 青.SolidWorks与ANSYS之间的数据交换方法研究[J].煤矿机械,2011,32(9):248-250.

[3] 刑静忠,王永岗,陈晓霞,等.ANSYS分析实例与工程应用[M].北京:机械工业出版社,2004.

[4] 胡意立,孙明利,沈燕青,等.ANSYS软件中施加扭矩的方法[J].机械工程师,2010(11):172-173.

[5] 王禹林,廖 凯,金 娜.主轴箱动/静/热态特性综合分析与优化[J].南京理工大学学报,2013,37(1):87-93.

[6] 郑群川.基于ANSYS的齿轮减速箱的仿真技术研究[D].西安:西安电子科技大学,2011.

[7] 秦广乐,朱 华,陈晓辉,等.基于ANSYS的采煤机摆线齿轮的模态分析[J].煤矿机械,2011,32(2):86-88.

[8] 周秦源,周志雄,汤爱民,等.基于ANSYS的数控机床7∶24锥度工具系统模态分析[J].制造技术与机床,2011(2):136-138.