运动控制系统SIMOTION在双轮轧辊磨床改造上的应用

2013-06-26李远哲廖小亮杨莉贺响清

李远哲,廖小亮,杨莉,贺响清

(武汉宝德机电有限责任公司,湖北 武汉 430080)

1 引言

随着科学技术的进步和市场的快速变化,给机床再制造(machine tools rebuild)行业带来机遇,也带来了更多挑战。机床再制造的产品必需不断满足更高的要求,比如普通机床改造不仅要求恢复精度,而且需要增加数控功能等。让废旧的机床设备,生产机械,通过改造重新投入使用,这已成了当前循环经济建设的一个重要课题。本文中论述的双轮磨床改造就是这样一个例子。该设备是一台上世纪早期FARREL 公司生产的产品,我们的用户作为二手设备买进后,希望将该设备改造成加工造纸机轧辊的专用数控磨床,提高设备的加工精度和效率。

双轮磨床数控化改造是一个机电一体化工程,需要将原来复杂的机械传动链改造成便于数控的新传动链,将原来用机械凸轮实现的轧辊曲线磨削,改造成由数控系统实现的轧辊曲线磨 削。在这个改造项目中,由于双轮磨床有两套砂轮架,共有五台伺服电机需要同步控制,所以我们选用了西门子的运动控制系统SIMOTION[4]作为设备的控制平台。

运动控制系统SIMOTION 把传统的逻辑控制(PLC),伺服运动控制和曲线加工工艺等各种功能集成到了一起,对于含有多轴复杂运动的控制项目而言,应用SIMOTION 作为开发平台可以简化工程开发与调试时间。在本系统中,每个数控进给轴均由S120 驱动器+1FT6 伺服电机驱动[3]组成,利用SIMOTION 运动系统的电子凸轮取代原来的机械凸轮控制,化解了轴与轴之 间复杂的同步关系,通过西门子公司的HMI 人机界面,用户只需选择曲线类型,填写相关参数,即可完成完成各种曲线磨削加工,这是普通经济型数控系统所难于做到的。由于系统采用PROFIBUS 总线结构,通过分布式分站结构,将双轮磨床的上百个输入/输出(I / O)点和磨床 两侧操作站的HMI 人机控制界面连接在一起,既可以降低布线数量,减少人工安装成本,又可以减少故障点,便于以后的维护、检修及故障排查。

下面我们将通过对系统总体设计方案和系统运行效果的描述,介绍我们对SIMOTION 运动系统的应用体会。

2 系统总体设计方案

2.1 双轮轧辊磨床和系统总体布局

双轮磨床具有两个磨削工位:一个是磨削砂轮(6),对轧辊(5)进行磨削加工,另一个砂带轮(19)驱动砂布带运动,对轧辊进行精磨和表面抛光处理,能够提高轧辊的光洁度,使加工的轧辊精度更高。两个磨架安装在一个大滑架(12)上,其外形如图1 所示。

图1 双轮磨床外形结构示意图

为了便于描述,根据图1 作如下定义:大滑架运行的方向为Z轴,砂轮进给磨削的方向为X轴方向,进给范围为±300 mm;U轴是替代原来的机械凸轮机构,通过将磨架尾部抬起,实现砂轮(6)向工件(5)趋近的微进给,在本设备中微进给范围为±3 mm;砂带轮(19)的控制与砂轮(6)的控制基本一致,所以,我们下面主要介绍砂轮进给的控制情景。

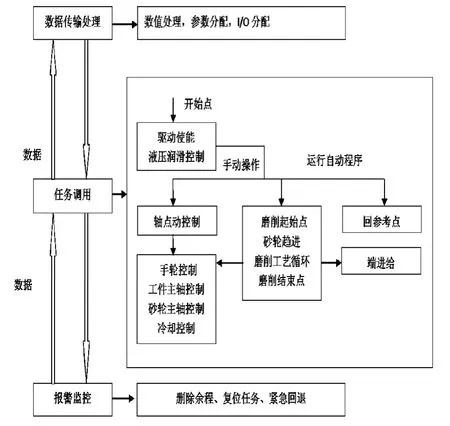

双轮磨床控制系统框图如图2 所示。

图2 双轮磨床控制系统框图

主站选用Simotion D435,主站地址是2;通讯采用了两个 PROFIBUS 总线段,DP1 和DP2。由于双轮磨床的I/O 数量有上百个,所以使用了多个分站处理I/O 信号。

总线段DP1;站地址是7 的从站,主要用来控制主轴润滑液压站、导轨润滑液压站、砂轮冷却水和磁性渣水分离器,进行温度,压力,流量等I/O 点的监测和控制;8 号从站,主要用于磨削侧砂轮直流电机的控制,本系统的直流调速器均采用的是西门子公司6RA70 装置,通过通讯接口,可以监测装置的运行状态,控制电机的电流、电压和转速;9 号从站,主要用于抛光侧砂带轮直流电机的控制;10 号从站,主要用于工件旋转驱动的直流电机控制,方法与8 号从站所述相同。

总线段DP2:3 号从站,主要用来控制磨削侧各种机械动作,如监测和控制断电保护液压站的运行,控制砂轮修磨装置进行砂轮修磨,X、U 轴是否碰参考点或碰极限开关等;5 号从站,则主要用来控制抛光侧各种机械动作,4 号从站接收磨削侧控制站中人机界面 HMI 中的信息,6 号从站则接收抛光侧控制站中人机界面HMI 中的信息,均能输入参数,实时显示加工参数和机床状态。

2.2 系统程序设计的逻辑结构

SIMOTION 运动系统通过模块化的程序设计结构,使运动系统软件的开发更方便,模块化的程序设计也使应用与维修人员更容易理解读懂程序、维护与更新程序。在双轮磨床的数控化改造中,我们把程序分为5 个主要模块:1)数据传输、处理;2)任务调用;3)状态监控;4)运动子功能;5)逻辑子功能。

模块功能描述如下。

数据传输处理:这个模块主要完成 I/O 传输、机床状态、报警信号,人机界面中的加工参数、报警信息,还有部分数据的运算,如齿轮比、进给倍率、主轴倍率、设定值的限幅等等,与程序中的变量进行数值交换。

任务调用:这个模块主要是运动子功能和逻辑子功能中子程序的调用。

状态监控:模块运行状态的监控、外部I/O、报警信号的处理等。

运动子功能:和运动相关的程序的集合,如:回参考点,运动到起磨点,砂轮趋进,端进给,磨削循环,运动到结束点,手轮同步,主程序,删除余程,复位任务,紧急回退等。

逻辑子功能:和机床相关的子程序的集合,如:驱动使能,轴点动控制,工件主轴控制,砂轮主轴控制,手轮控制,液压润滑控制,冷却,过滤器的控制等。

2.3 系统程序的执行和调用关系

循环处理的任务:系统在工作时根据系统设定的时序循环调用和执行各种子程序,比如循环监测各种故障状态,处理输入、输出数据,控制机床正常运行等。

调用执行的任务:当系统得到新的控制指令时,会根据指令的性质,调用相关子程序,如图3 所示。

图3 调用执行的任务框图

图3 中,空心箭头代表数据的传输,实心箭头代表子程序的调用。

磨床自动补偿进给运动控制的具体实现:主要通过对“运行自动程序”中“磨削工艺循环”子程序介绍,了解各数控线性轴的运动状态。

根据磨削加工工艺要求,砂轮进给不仅要与Z 轴连锁运行,实现曲线磨削而且还要求在磨削过程中补偿砂轮磨削损耗及对工件安装误差进行锥度补偿,所以每个磨架安装有两个进给轴X,U,这两个轴都能与大滑架的轴Z进行插补控制,能够实现磨削工艺要求的各种进给的控制。

X轴:它的位置运动由3 部分组成。

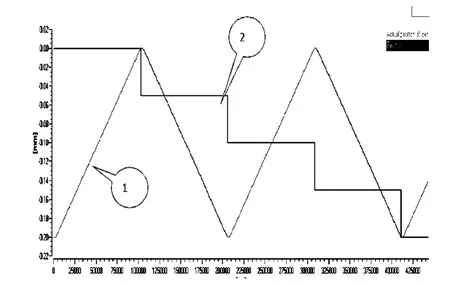

1)端进给:在Z轴运动至曲线两端暂停时进行进给,如图4 所示,进给量和是否进给均可选择。

图4 端进给轨迹图

图4 中①为Z轴轨迹,②为X轴轨迹。

2)锥度补偿:当工件安装有偏差,或者工件表面有要求时,进行锥度补偿,这个位置运动使X轴与Z轴的运动建立了一个同步关系,由Z轴的位置可以确定X轴的位置,如图5 所示。

图5 带锥度补偿的X 轨迹图

图5 中①为Z轴轨迹,②为X轴端进给,③为端进给+锥度补偿生成的曲线

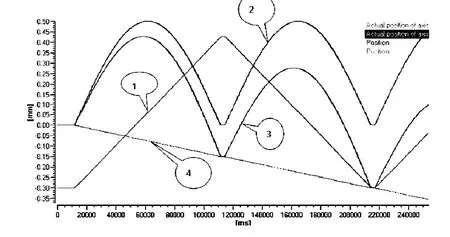

3)手轮补偿:当机床在磨削过程中,操作人员可以通过手动干预,对当前位置进行微调,这种情况下,使X轴与手轮也建立一个齿轮的同步关系,X轴跟随手轮的运动,如图6 中的⑤所示。

图6 带多种补偿的X 轨迹图

图6 中①为Z轴轨迹,②为X轴端进给,③为综合生成的X轴实际进给曲线,④为锥度补偿,⑤为手动补偿。

在大部分的工作状况下,这3 种位置运动是都需要的,我们要把这3 种运动作为位置设定值进行叠加传入X轴的命令缓冲区。图6 是采用了SIMOTION 自带的TRACE 记录了X轴的位置运动和Z轴的运动的相关曲线图。这3 个运动的叠加最终形成了X轴的位置运动曲线如图6中的③所示。

U轴:它的位置运动由两部分组成:

1)砂轮补偿:在磨削过程中,砂轮的补偿磨削才是主要的磨削方式,由于砂轮的磨削脱粒,它不同于锥度补偿,它的运动方向是一直前进的,补偿作为一个位置的值,与Z轴之间是一个齿轮同步关系。如图7 中曲线④所示;

2)凸轮同步:在这里,U轴与Z轴之间是一种函数关系,比如正弦函数、余弦函数或者是一组相关点集合组成的曲线,与机械凸轮相比,电子凸轮曲线的设置要灵活得多。如图7 中②所示的是SIN 曲线的70°区间的一段。

图7 中曲线③是砂轮补偿④与凸轮曲线②叠加得到的运行曲线。

图7 带砂轮补偿的砂轮U 轴正弦进给轨迹图

图7 中,①为Z轴运动轨迹,②为U轴基本坐标系的凸轮运动,③为U轴实际值,④为U轴叠加坐标系的砂轮补偿。

在图7 中可以看到,U轴基本坐标系、叠加坐标系和U轴实际值与Z轴的关系。至此,通过X轴、U轴、Z轴的运动,拟合出磨头的运动轨迹。

磨削侧、抛光侧的运动方式基本一致。

2.4 数据处理与安全操作

在磨削中的各种工艺参数,可在磨削前通过HMI 人机界面进行设置,如图8 所示。

图8 双轮磨床参数设置界面图

通过控制界面设定的参数必须经过数据处理变成系统可以控制的参数,同时为了防止误操作,机床的加工参数应该在一定的范围内是被限定的。比如,轴点动速度,在加工时的轴运行最大速度,砂轮转速,工件主轴转速,凸轮曲线的最大中高,砂轮磨削脱粒补偿的最大值,磨削端进给的最大值等等。这些数值在输入过大时,应该被自动限制在有效值范围内。

同时还要考虑到不当的加工参数的设定的危险,比如,Z轴循环移动距离设置过小(几mm 或几十mm)砂轮补偿或凸轮高度却设置过大(几十丝的砂轮补偿,几mm 的锥度补偿,几mm 的凸轮高度),这样的参数设置都是极其危险的。当系统检查到类似的参数设置时,要求自动停止运行,同时在人机界面上给出提示信息。

为了便于加工,还需要考虑部分的加工参数在运行中是可修正的,比如,轴运行速度,砂轮转速,工件主轴转速,砂轮补偿值,锥度补偿值等。当然,为了安全起见,也有部分的加工参数在运行中是不可变动的的,如,凸轮高度等。

2.5 安全与保护

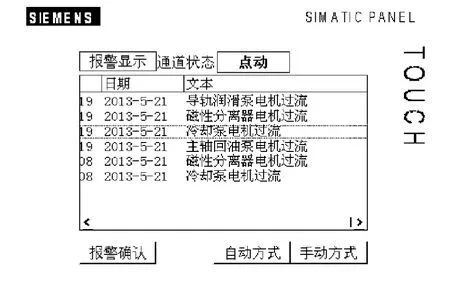

这部分功能主要由“报警监控”模块完成,并可通过HMI 人机界面进行显示,如图9 所示。

图9 双轮磨床报警参数显示界面图

“报警监控”模块实时监控系统的状态,如主轴油压,油温,油箱的油量,各交流辅助电机是否有过载。磨削,抛光的电机的电流是否在正常工艺要求范围内,若电流过大则表示进刀量过大,有砂轮被憋住的危险。在自动磨削过程中,如果检测机床出现了故障,这时侯系统能自动删除工作余程,复位任务,X轴紧急回退,并给出报警,保护机床和工件。如果在非自动运行状况下检测到故障信号,系统给出报警并禁止启动。

3 数控双轮磨床运行效果简介

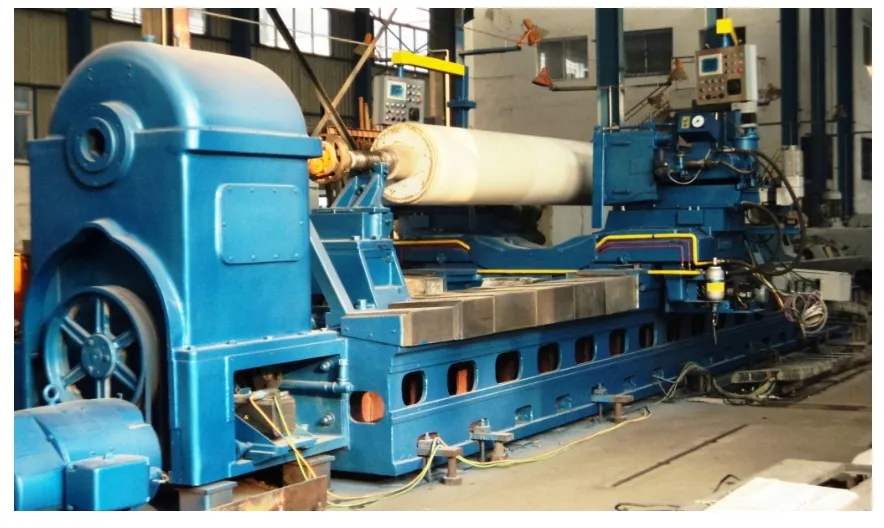

双轮磨床经过机电一体化改造,实现了用户要求的各项功能,图10 是机床的工作图片。

图10 双轮磨床改造后的加工现场图片

图11 是双轮磨床X 轴工作时的电机特性曲线。

图11 双轮磨床X轴的电机动态曲线

图11a 中:①是速度给定指令,②是实际速度曲线,③是实际力矩。通过参数整定,电机在无速度超调的情况下反应非常快,图11b 中:①是给定位置,②是实际位置,可以看到跟踪是比较好的,本系统通过实际运行调试,各项性能指标均能满足用户的要求,通过中文显示的操作界面,操作者能很好的进行机床各项动作的操作。

4 结论

综上所述,采用Simotion 作为主控制器,可以大大减少多轴数控系统的设计和调试工作量,用先进技术对二手设备进行再制造,能提高设备重复利用率,大大降低了资源的浪费,有利于当前国家倡导的两型社会建设,意义重大。

[1]韩全立 自动控制原理与应用[M].西安:西安电子科技大学出版社,2006.

[2]彭瑜,何衍庆.IEC61131-3 编程语言及应用基础.北京:机械工业出版社,2009.

[3]田宇.伺服与运动控制系统设计,人民邮电出版社,2010.

[4]西门子公司.SIMOTION 系统和功能描述.