一种变PID目标值方法在棒材活套套高控制中的应用

2013-06-26单凌寒张瑶赵春晓穆太青袁磊

单凌寒,张瑶,赵春晓,穆太青,袁磊

(天津电气传动设计研究所有限公司)

某棒材厂可生产Φ12~20 多种规格的螺纹钢产品。由于规格多样,对于不同规格,轧机的孔型序列有所不同,轧机的投运数量也因规格而异。因此,活套前后的机架孔型和辊缝变化繁多。在改变产品规格时,更换轧辊和调整孔型由人工来完成,对于调整工的经验要求高,且人为影响因素较大。通过活套的自适应调整,可以优化活套上游机架的线速度,即轧制规程,从而在很大程度上降低人为因素造成的停机时间和对产品质量的影响。因此,投入活套系统,可以大大提高这种多规格、多孔 型的轧制线的品种更换节奏,使其更为适应当 前订单式、无库存生产模式所提出的一机多用、按需生产的要求。

1 轧制生产线概述及基本定义

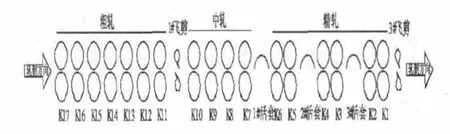

本方法所应用的生产线是中精轧双线棒材生产线,设计产能为80 万t/a,终轧保证线速度在15 m/s。双中精轧设备序列以A/B 区分,本文仅以A 线为例阐述算法应用过程,其轧线排列如图1 所示。

图1 生产线布置图Fig.1 Steel rod production line configuration

A 线全线共17 架轧机,均为摩根闭口轧机,轧件通过布置在轧机出口侧和下一架轧机入口侧的滚动导位实现轧制表面自旋,继而进入下一架孔型。在粗、中轧之间设置1#飞剪,用于对粗轧后的毛坯进行切头、切尾、碎断;在精轧过水淬段后设置3#飞剪,用于对精轧后成品进行定尺剪切。全线设置了3 个活套装置,分别是位于中精轧间的 1#活套、精轧 K5 与K4 间的2#活套、精轧K3 与K2 间的3 号活套。每个活套起套装置为气缸带动的起套钢轮,在调解套高过程中,由活套检测器检测套高并反馈至PLC,在适当的时刻,投入活套套高PID调节功能,起套并调节套高,直到套高稳定于上位机上设定的目标位置。调节完毕后,落套并将优化后的轧规显示于上位机上,供操作人员对比并确认优化。电气传动上,所有轧机均采用天津电气传动设计研究所的直流传动产品,控制上,自适应的轧规优化系统、活套PID整定及调节系统、速度微调和级联调系统、轧规储存库等均由电传所成熟的控制算法构架。

为下文阐述方便,特规定可应用于本文的几个概念:以轧制方向,从前向后,位于活套之前的机架称为上游机架;位于活套之后的机架称为下游机架。当工艺要求某一机架空间位置无孔型设置时,则撤销该机架的轧辊安放,该机架的传动轴在轧制过程中不被拖动,称为甩机架。每一架轧机运转时,转速对应轧辊名义直径的线速度称为该机架的轧制速度。全体投运机架的轧制速度列表称为轧制规程,简称轧 规。对单一机架轧制速度的调节称为单机速度调整(单调);对于当前机架及其上游机架轧制速度的同时调节称为联动速度调整(联调)。活套起套平面垂直于地面,称为立套;若起套平面平行于地面,称为平套。活套升起后,相对活套盘端底形成一拱形,拱形落在活套检测仪检测线上的点距端底的垂直距离称为套高。活套调节过程中对上游机架产生的联调分量称为活套调节量。

2 活套的作用和调节过程

在小规格棒线材生产中,轧件经过粗轧和中轧后,横截面已接近成品面积。为控制终轧成品的尺寸精度,精轧一般都采用活套来实现无张力或微张力轧制。依据轧机秒流量相等原则,针对孔型尺寸和形状,以终轧速度为基准,可以计算出相邻机架的理论线速度,进一步,计算出各架轧制速度,作为初始轧规。然而在实际应用中,由于手工调整辊缝所产生的的误差和长时轧制对轧辊的摩擦损耗导致孔型形状变化等因素,理论计算出来的轧规通常不能保证精轧区域实现无张力轧制。这时,需要对机架间堆拉关系进行分析,逐一调整上游机架轧制速度,来修正轧规。投入活套后,设定套高为使轧件不张紧状态下的定值,通过活套对套高的调节,调节上游机架的速度,当套高稳定时,表明活套前后机架秒流量相等,进而起到对轧规的修正作用。即活套用于调节上游机架速度,实现无张力轧制,保证成品的规格尺寸[1]。

由此可见,活套在调解过程中能够快速平稳的达到设定值并维持稳定,是设置活套的目的所在。在应用中,活套的控制系统流程入图2 所示。

图2 控制系统流程图Fig.2 System control flow chart

PID 算法作在自动控制领域中的应用已不胜枚举,对于棒线材轧制的活套套高控制而言,只需要保证在调节调高过程中避免震荡调节而导致的轧件过度堆拉,即套高在最短时间内达到稳定是真正的控制需求。在稳态时,活套形状如图3 所示。

图3 活套结构及轧件起套后的形状Fig.3 Looper structure and the rod form

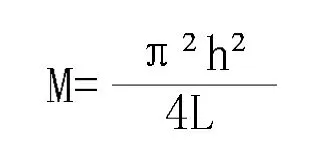

活套内轧件形状可近似为正弦曲线,则空间的几何关系为[2]:

式中:M为套量,h为套高,L为活套牙轮间距。可见,设置不同的套高,在稳态时只对套量有所影响。而一旦达到稳态,则套前机架和套后机架的轧制速度负荷秒流量相等原则,继而实现无张力轧制。

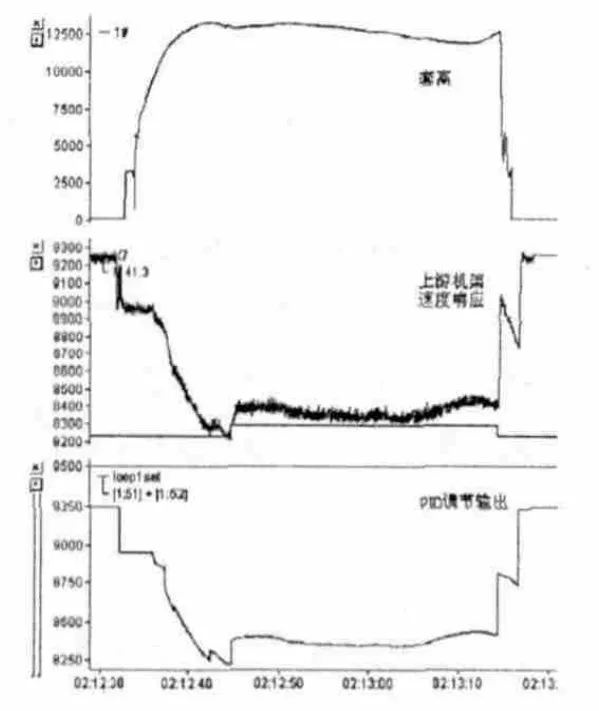

因此,套高在设定为一固定值后,可宽范围的增大PID 调节器的死区,即视活套量达到一区域内,选择趋稳值,在合理范围内,用趋稳值代替设定值作为PID 调节器的设定值,可使得套量最快时间内达到稳态。下面给出在扩展死区前后,在变规格以后,活套的调节过程,如图4 所示。

图4 投入本方法前的活套调节响应Fig.4 Looper affect before change the setpoint

图5 中,随着起套过程,PID 调节器始终处于调整状态,甚至退出调整时,对上游机架的速度调节仍未达到一稳定值,投入本方法后,经过程序判断,初始起套量快速增至设定套高调节死区之上,因此扩大了死区上限,使得PID 调节反馈偏差量减小,调节输出减小,活套套高趋稳。投入本功能后的实际响应如图5 所示。

图5 投入本方法后的活套调节响应Fig .5 Looper affect after change the setpoint

可见,在更换轧制规格后,原有的活套调节器的PID 参数,在继续应用于新规格时,整个活套工作期间,都没有能够使得套高稳定,长时的震荡过程几乎维持了整个活套器工作区间。在投入变设定值的控制方法后,系统根据起套初始套量的变化速度,自主判定趋稳值,在适当时刻,以趋稳值代替了原有的PID 调节器设定值,使得套高能够快速稳定于趋稳值内,整个活套工作过程中,对上游机架速度的震荡影响较之前大大减少,从而快速保证了活套前后轧机的无张力轧制。活套凭借紧随其后的机架咬钢速降补偿产生的瞬时堆起形成初始套高。

3 结论

实践表明,该方法能够平稳快速的实现变规格后的活套套高控制。对于类似活套等控制对象,无需对控制模型的深度解耦,即能结合原有的PID 调节器,快速、稳定的达到控制目的。现场投入该方法后,提高了轧线的工作效率,降低了废品率和故障成本。

[1]刘文斌.活套控制技术在棒材连轧机上的应用 .重型机械科技[J].2002(2).

[2]高伟,王玉峰.三切分棒材轧制活套高度差与预切分轧件偏移[J].轧钢.