多极镁电解槽电流效率的影响因素探讨

2013-06-19张建安周云英石玉英

张建安,周云英,石玉英

(攀枝花钢企欣宇化工有限公司,四川攀枝花 617000)

1 引言

镁工业生产方法主要有两种,分别是硅热法和电解法,其中又以电解法最为常用。我国采用电解法生产镁的厂家有遵义钛厂、包头光华化学公司镁厂、抚顺铝厂镁分厂等。钛镁联合企业中采用无隔板电解槽虽为主流,但采用多极镁电解槽生产镁是未来镁电解生产的发展趋势。我公司引进了先进的多极镁电解槽生产镁,其电解质成分、组份与传统配方均有明显不同。为此,了解多极镁电解槽在运行过程中各因素对电流效率的影响,对日常生产指标的控制,降低镁电解成本显得尤为重要。根据法拉第定律,镁电解槽的电流效率应该是100%,而我们实际生产中电流效率最高仅能达到85%左右,稍微控制不当还会导致电流效率急剧下降,这是很多因素影响共同造成的,这里仅对其中一些主要因素加以分析。

2 电解槽电流效率影响因素分析

2.1 电解槽温度对电流效率的影响

多极镁电解槽在正常运行情况下,电解槽温度基本上都处于655~660℃的低恒温状态,当槽温偏高时启动风机冷却降温,温度偏低时则启动交流加热系统升温。但在生产过程中,槽温往往呈上升趋势,即产生热槽现象。多极镁电解槽正常热槽可通过间歇式启动风机快速降温,但当热槽严重时启动风机将无法使槽温恢复正常,甚至会持续飙升使槽温完全失控。此时电流效率由85%降低至30%以下,单槽产镁量由3.05 t/d降至1 t/d以下,综合电单耗则由12800 kW·h/t的Mg上升至23800 kW·h/t的Mg。为提高多极镁电解槽电流效率,就必须尽量减少热槽现象的发生,同时对产生的热槽问题及时分析和处理,在最短的时间内使槽温恢复正常,降低热槽损失。

2.2 原料的影响

(1)氯化镁熔体中氧化镁杂质的影响[1]

多极镁电解槽的主要原料来源于还蒸工序产生的副产品—熔体氯化镁,由于氯化镁具有极强的挥发性和吸湿性等特点,在氯化镁熔体转运过程中要求密闭不与空气接触。但在实际操作中往往会因一些原因造成氯化镁不能与空气完全隔离,从而生成氧化镁杂质。其化学反应方程式为:

产生的氧化镁杂质随氯化镁熔体带入电解槽后,容易被吸附在阴极表面使阴极钝化,导致镁不能在阴极汇集长大,而分散在电解质中[2]。分散在电解质中的液镁与电解质中的氯气发生二次反应引起热槽,加入电解槽氯化镁熔体中氧化镁的杂质含量越高越容易使阴极钝化,液镁与氯气就越容易发生二次反应,热槽也就越严重。氯化镁中氧化镁杂质含量对电解槽温的影响见表1。

表1 氯化镁中氧化镁杂质含量对电解槽温的影响

(2)添加剂中碳酸根杂质的影响[3]

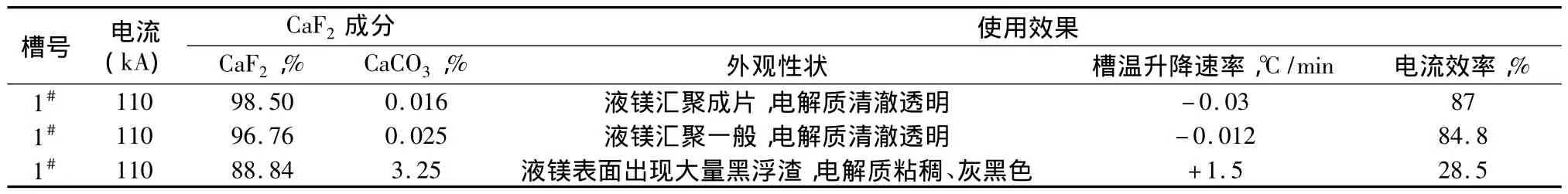

镁电解采用的添加剂一般为氟化钙,其作用主要在于增加电解质与阴极间的界面张力,改善镁在阴极的析出条件,溶解镁珠表面的氧化镁薄膜,使镁更好汇集[4]。但当添加剂中杂质含量偏高,尤其是碳酸根杂质含量偏高时,加入槽内的添加剂反而会造成电解质的粘稠度增加,而且液镁表面出现大量的灰黑色浮渣,槽温不断上升,电流效率则急剧下降。添加剂氟化钙成分对槽温及电流效率的影响见表2。

表2 添加剂氟化钙成分对槽温及电流效率的影响

在2012年3月底4月初期间,因现场员工误将密封槽使用的低品位氟化钙(主含量88.84%,碳酸钙3.25%)添加入1#槽内,造成该槽明显异常:液镁表面出现大量黑浮渣,电解质成粘稠灰黑色,槽温持续上升,电流效率低至28.5%。改用高品位氟化钙(主含量98%,碳酸钙0.02%)和进行槽内人工清理浮渣作业近2月后,1#槽才逐渐恢复正常。

2.3 电解质组分的影响

(1)氯化镁含量的影响

多极镁电解槽的电解质一般为MgCl2—CaCl2—NaCl三元系组分,本公司的电解质组分控制为 MgCl2:15.5% ~18.5%,CaCl2:22% ~26%,CaF2:2.5% ~3.5%,其余为NaCl补充。在电解过程中,部分电解质随氯气被带走或成渣,造成槽内组分不合理——氯化镁浓度偏高或偏低。

在电解质基本成分中,MgCl2对钢阴极的湿润角较大,它能增大电解质与阴极的湿润角,从而有利于镁在阴极上的汇集长大。因此,MgCl2浓度增大,能使镁的分散度降低。此外,MgCl2的表面张力较小,MgCl2含量较高的电解质对电解质表面的镁层起着良好的保护作用。但是,如前所述,MgCl2含量高时,镁在电解质中的溶解度增大,电解质水解严重,导电性降低,挥发性增大;而MgCl2浓度过低,碱金属离子放电,也会使电流效率降低[3]。在实际生产过程中发现,新槽启动初期,氯化镁浓度控制范围相对大些,而当槽体运行一段时间以后,氯化镁浓度范围逐渐缩小,且最终只能将MgCl2控制在16% ~19%之间。如果不调整电解质组分,氯化镁成分偏高或偏低都会出现槽电压升高、热槽及电流效率下降等情况。氯化镁浓度对槽温、槽电压及电流效率的影响见表3。

表3 氯化镁浓度对槽温、槽电压及电流效率的影响

(2)氯化钙含量的影响

CaCl2能增加电解质的密度,增加熔体粘度,使液镁易于上浮,能很好地与电解质分离。因此,电解质中氯化钙含量必须从密度和粘度综合考虑。在实际生产过程中电解质中的氯化钙含量基本上都控制在22%~26%之间,只是在生产试运行初期,曾出现电解质中氯化钙含量偏低或超高现象,经调整后一直处于规定范围之内。氯化钙组分小于22%,电解质与液镁密度差较小,电解质中未及时上浮的液镁与氯气进行二次反应,槽温升高,电流效率降低;氯化钙组分大于26%时,电解质过于黏稠,镁、渣与电解质不能很好分离,同样加剧镁氯的二次反应,导致槽温升高,电流效率降低。

2.4 电解室密封和槽负压的影响

多极镁电解槽电解室采用盐、沥青等材料进行密封,密闭性好和单槽负压控制低的电解槽集气罩出口氯气浓度可达到98%~99%,也就是说流入槽内电解室的空气量极少,镁与空气接触燃烧损失少,从而槽温控制正常,电流效率高。在槽体密封出现泄漏点或单槽负压偏高,集气罩氯气浓度将明显下降,当氯气浓度降至92%以下时,单槽槽温异常,电流效率下降,主要是由于空气流入液镁燃烧损失增加造成的。

3 结论

电流效率是综合性影响因素,多极镁电解槽要想获得很好的电流效率指标(85%),就必须严格遵守各项操作、控制要求组织生产。

(1)加入多极槽的氯化镁熔体中MgO杂质含量必须≤0.05%,槽内电解质中MgO杂质含量必须≤0.002%。

(2)采用高品位添加剂,常用添加剂氟化钙中的 CO2-3杂质含量必须≤0.02%,CaF2≥98%。

(3)电解质组分严格控制在规定范围之内,出现异常及时调节,保持电解质各组分在规定范围之内:MgCl2为15.5% ~18.5%,CaCl2为22% ~26%,CaF2为2.5% ~3.5%,其余为NaCl补充。

(4)做好槽体密封,不定期检测集气罩氯气浓度,要求集气罩氯气浓度控制在97%以上。

(5)控制好单槽负压,单槽负压正常情况要求控制在30~50 Pa。

(6)出现热槽时根据情况及时处理调节,必要时采取人工打捞浮渣,以尽快消除热槽现象。

[1] 王永利,王秀兰.杂质对镁电解过程的影响[J].张家口师专学报,2003(12):72-74.

[2] 李树林.对镁电解过程中电解质沸腾的探讨[J].轻金属,1997(2):36-38.

[3] 将宝伟,朱卫平.无隔板电解槽电解质沸腾的探讨[J].轻金属,2007(6):52-54.

[4] 徐日瑶.金属镁生产工艺学[M].湖南:中南大学出版社,2003:241-243.

[5] 张永健.镁电解生产工艺学[M].湖南:中南大学出版社,2006:355-360.