还蒸工序海绵钛正品率的影响因素分析

2013-06-19陈德明李正祥

张 静,陈德明,李正祥

(攀枝花钢企欣宇化工有限公司,四川攀枝花 617064)

1 引言

目前,全世界海绵钛生产均是采用四氯化钛镁热还原、蒸馏法(即Kroll Process)进行单炉、间歇批量生产,其炉产能从3吨/炉到13吨/炉。海绵钛的生产工艺为:将金属镁一次性(或多次)间歇加入反应器中,四氯化钛以一定的料速连续加入反应器,在800℃左右的温度下,金属镁与四氯化钛发生还原反应生成海绵钛和副产品氯化镁,而副产品氯化镁间歇从反应器中排出。还原反应结束,在1000℃左右温度下,采用高真空系统将海绵钛内的剩余镁和氯化镁蒸馏出来,然后将其冷却至室温后从反应器中取出,再经剪切、破碎、精选、混合、包装得到海绵钛颗粒产品。还原蒸馏工艺是镁还原-真空蒸馏法生产海绵钛的关键工序,对海绵钛产品质量起着决定性作用。在还原-蒸馏生产过程,一炉海绵钛中产品质量不均匀,比如海绵钛的底部和冒部、边皮钛、硬心以及扒壁钛等都是质量比较差的一部分,质量较好的产品主要集中在海绵钛钛坨,这一部分产品称为正品钛。正品钛在单炉海绵钛中所占比例(正品率)越重,单炉海绵钛质量越好。因此,在还原蒸馏(以下简称还蒸)工序中应使正品率升高,以获得较佳的经济效益。本文通过分析还蒸工序海绵钛正品率的影响因素,并结合生产实例,分析了各因素的影响规律,为提高海绵钛质量提供指导方向。

2 工艺原理

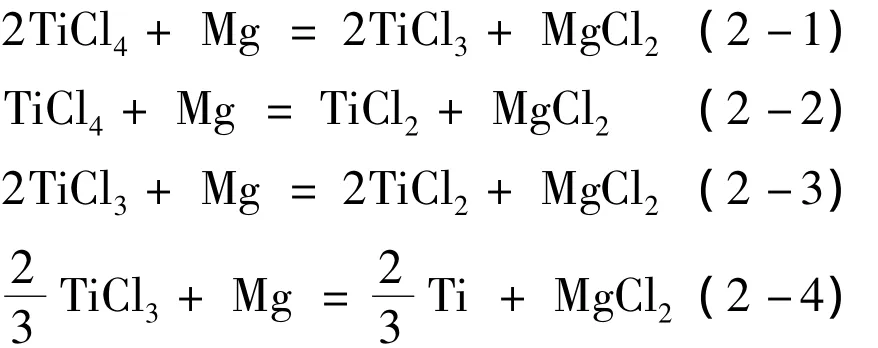

镁热还原法(Kroll process)。生产海绵钛即用镁将TiCl4还原成金属钛,该反应过程涉及到 TiCl4—Mg—Ti—MgCl2—TiCl3—TiCl2等多相体系,是一个复杂的物理化学过程。由于钛是一个典型的多价过渡元素,还原反应还会生成TiCl3和TiCl2,其反应为:

当温度低于TiCl4的沸点时(409K)△H0(反应热)为 -478.650 kJ/mol Ti,高于409K时△H0=-519.653 kJ/mol Ti,由此可看出TiCl4的镁热还原是一个强烈的放热反应。

3 海绵钛正品率的影响因素

镁热还原法生产海绵钛过程中还蒸工艺是其中最关键的工序,其中反应液面高度、反应液面波动、四氯化钛加料速度,还原过程中的散热速度对海绵钛正品率可能均有影响。

(1)反应液面高度

镁热还原法的反应主要在液态镁熔体表面及反应器内壁进行,该反应为放热反应,必须通过空气冷却反应器壁带走热量。而在现场生产中,进、出风口的位置不能改变,为了有效地带走反应产生的热量,一方面,必须将反应液面控制在进、出风口之间[1];另一方面,通过排出氯化镁及时带走反应产生的热量。同时,为保证四氯化钛在连续加料过程中,在到达金属镁液面前完全汽化,必须保证有足够的汽化空间,否则会出现液(TiCl4)-液(Mg)反应,在液镁的液面上造成Mg不足生成大量的低价钛,从而带入海绵钛产品中导致质量的下降。

(2)反应液面波动

在还原过程中随着TiCl4的加入量增加,反应液面会随之升高,通过排出反应器底部的MgCl2来降低液面,从而导致反应液面的波动。当这种波动过大时,导致液面上部的汽化空间波动,工艺的调整较为复杂,容易出现温度无法控制从而导致海绵钛产品质量的下降。另外,反应液面波动过大可能导致扒壁钛的比例增大。

(3)四氯化钛加料速度

前人的研究认为四氯化钛加料速度过快会发生液液反应,导致海绵钛在还原过程中严重烧结生产出现大量硬块,使硬心钛的比例增高[2],另外在烧结过程中,MgCl2或镁被包裹在硬块之中,导致海绵钛质量的下降。

(4)散热速度

还原过程中反应器的散热速度影响反应器内温度。散热速度过慢,热量无法带出,反应器内温度升高,致使海绵钛烧结从而导致质量下降[3];散热速度过快,热量被快速带出,反应器内温度较低[4],TiCl4和液 Mg反应的海绵钛中含有低价钛,在其下降过程中继续与Mg反应致使海绵钛烧结,导致海绵钛质量下降。

4 影响规律分析

针对上面对还蒸工序海绵钛质量影响因素的分析,结合欣宇化工有限公司海绵钛5t炉的生产实践,分析以上四个因素对海绵钛质量的影响规律。

4.1 反应液面高度

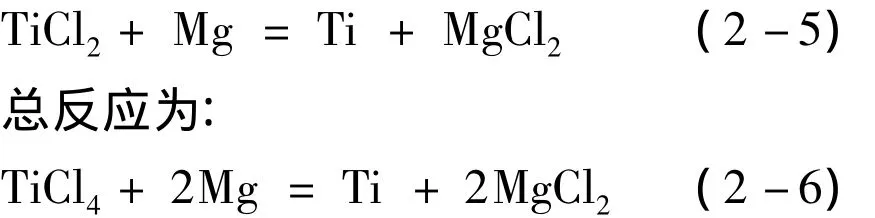

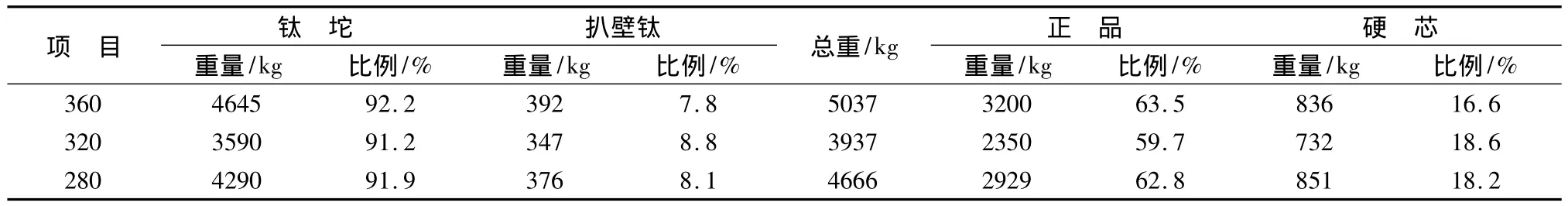

在TiCl4加料制度不变(最大料速为280 kg/h)情况下,通过减少初始液镁的加入量,将初始液面在原制度基础上降低180 mm,在整个还原过程,通过控制氯化镁排放制度,将反应过程中反应器内的液面下降180~257 mm。表1为2炉次低液面试验的平均试验结果与原制度生产炉的平均值比较,可以看出,液面降低后,扒壁钛的比例降低了1.2%,正品率提高了10.2%,硬芯率降低了7.7%。说明降低反应液面,可以为四氯化钛液体提供足够的汽化空间,保证了反应过程中镁过量,可以大大降低低价钛的产生,改善了海绵钛的结构,从而降低扒壁钛比例和硬芯比例,提高正品率。

表1 降低液面试验结果

4.2 反应液面波动

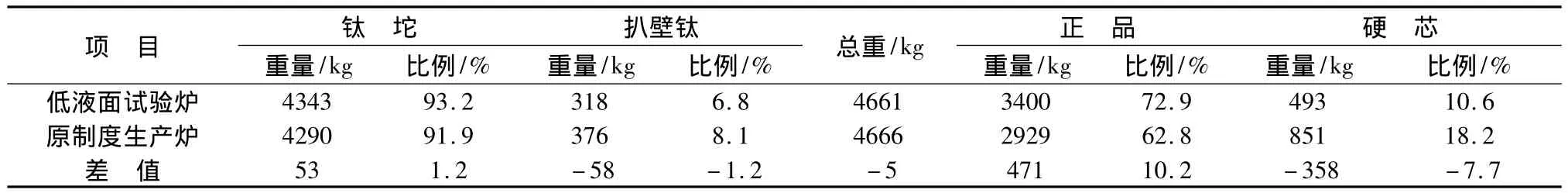

保持反应液面高度(2400 mm)不变、TiCl4加料制度不变(最大料速为280 kg/h)的情况,通过增加氯化镁排放次数,即由12次增加到18次,使液面波动由原制度400 mm左右降低至200 mm。表2为降低液面波动试验的试验结果与原制度生产炉的平均值比较,可以看出,通过增加氯化镁排放次数,降低液面波动,对扒壁钛比率、正品比率及硬芯比率影响不大。

表2 降低液面波动试验结果

4.3 加料速度

在液面高度、液面波动相同的情况下,进行了四氯化钛加料速度为280 kg/h、320 kg/h及360 kg/h的条件试验,试验结果见表3。从表3可以看出,在280~320 kg/h范围内,四氯化钛加料速度对扒壁钛比例、正品比例及硬芯比例影响不大。

4.4 散热速度

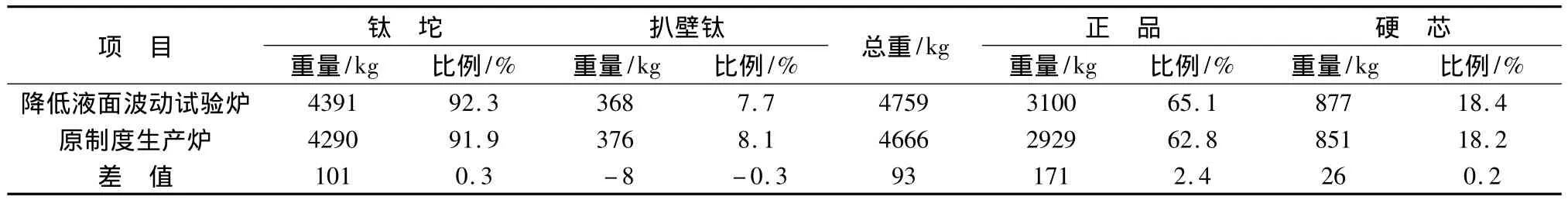

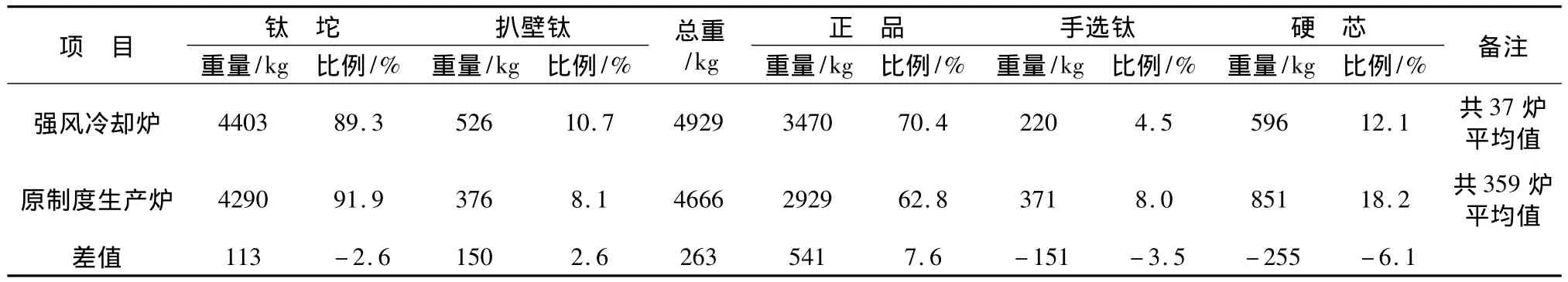

将自然风冷改为风量为15000 m3/h鼓风的强制风冷。在四氯化钛最高加料速度为280 kg/h、初始液面控制在2400 mm、氯化镁排放制度不变的条件下,进行了不同反应段温度控制的条件试验,试验结果见表4。试验结果表明:反应温度对扒壁钛比例影响不大,但对硬芯比例影响比较大,硬芯比例随着反应温度的增加而降低。主要原因在于:反应温度越低,导致在反应器内壁和液面生成海绵钛颗粒中夹杂的低价钛含量越高,海绵钛颗粒在下沉过程中,海绵钛颗粒中夹杂的低价钛进一步与镁反应生成金属钛,填充了大部分海绵状钛中孔隙,造成硬芯的比例增加。因此,要减少硬芯比例,必须提高反应段温度,减少低价钛的生成。

表3 四氯化钛加料速度试验结果

表4 强制风冷稳定试验结果

为了提高反应段温度,将四氯化钛最高加料速度提高到320 kg/h,反应段温度控制在800~820℃,初始液面控制在2410 mm(加Mg量为8.8 t),氯化镁排放制度不变的条件下,进行了37炉次强制风冷的稳定试验,试验结果见表4。试验结果表明:与原制度生产炉次(统计炉次359炉)相比,硬芯比例下降了6.1%,手选钛降低了3.5%,正品率提高了7.6%。说明采用强风冷却方式有利于提高海绵钛生产效率,改善海绵钛的结构,降低破碎加工过程中氧化、氮化所导致的质量下降、手选钛增加,有利于提高正品率[5]。

5 结论

通过分析影响海绵钛质量的因素,并通过欣宇化工有限公司生产实践分析了各因素的影响规律,得到以下结论:

(1)降低反应液面可以大大降低低价钛的产生,改善海绵钛的结构,降低了扒壁钛比例和硬芯比例,提高正品率;降低液面波动、提高加料速度(在280~320 kg/h范围内)对扒壁钛比率、正品比率及硬芯比率影响不大;反应温度对扒壁钛比例影响不大,但对硬芯比例影响比较大,硬芯比例随着反应温度的增加而降低。

(2)还原过程中采用强风冷方式有利于提高海绵钛生产效率,改善海绵钛的结构,降低破碎加工过程中氧化、氮化所导致质量下降、手选钛增加,提高正品率。

[1] 祝永红.反应带对钛坨结构的影响[J].钛工业进展,2000(6):37-39.

[2] 李鸿斌.还原加料对海绵钛结构的影响及改善措施[J].钛工业进展,2002(5):39-41.

[3] 梁德忠.镁法生产海绵钛,钛坨形成硬心的机理及缩小硬心的措施[J].钛工业进展,1990(12):61-62.

[4] 程代松,汤平.降低还原控制温度改善海绵钛结构的研究与实践[J].钛工业进展,2004(6):44-46.

[5] 王小龙.海绵钛结构致密与控制还原、蒸馏过程的关系[J].轻金属,2003(8):43-45.