低温高硫钒钛铁水脱硫工艺优化与实践

2013-06-19黄生权钟正华万朝明

李 琨,孙 毅,黄生权,钟正华,万朝明

(攀钢集团成都钢钒有限公司,四川成都 610300)

1 引言

随着我国钢铁工业的迅猛发展,对铁矿石的需求大幅增加,钢铁产品市场竞争日益激烈,而我国的铁矿石资源大多品位较低,杂质元素含量较高[1],进口铁矿石价格飞速上涨,加之运输成本上升,对于内陆钢铁企业造成巨大冲击。世界金融危机爆发后,西方国家对我国钢铁产品征收高额关税,导致国内钢材严重过剩,为占领更多市场份额,各钢铁企业纷纷降价销售,以致大多数钢铁企业亏损。为适应市场发展趋势,提高产品竞争力,各公司使用价格相对低廉的国内矿石比重越来越大。

攀钢集团成都钢钒有限公司高炉是400 m3的小高炉,2008年以前铁水[S]在0.06%以内,铁水平均温度≥1300℃。2008年以后,公司原料急速变差,主要以高硫高磷原料为主,同时又有30% ~50%的钒钛磁铁矿,高炉冶炼硫负荷较大,吨铁达到6.5 kg以上,因此铁水温度、成分波动变化无常,加之铁水运输等问题,导致转炉的脱硫比和脱硫率较低,甚至冶炼普通建材钢都有困难,低硫管线钢更难。

2 铁水脱硫现状

2.1 工艺流程

攀成钢转炉炼钢厂铁水喷粉脱硫站于2004年建成投产,工艺流程为:铁水进站→翻铁入混铁炉(或直接翻入铁水包)→出铁→测温取样→设定喷吹参数→脱硫车进入脱硫工位→喷吹→倾动扒渣→测温取样→补加铁水→吊包。

2.2 主要设备

转炉炼钢厂喷粉脱硫设备主要包括:供气系统、供料系统、喷枪系统(三孔Y型枪)、夹钳装置、电控系统、仪表及检测系统、扒渣机和铁水罐倾翻车等。

2.3 主要工艺参数

铁水包喷粉脱硫主要设计工艺参数,见表1。

表1 喷粉脱硫主要设计参数

2.4 脱硫现状

转炉炼钢厂喷粉脱硫效果从投产以来不太理想,特别是高炉采用大量钒钛磁铁矿冶炼之后,铁水温度低,硫磺越来越高,喷粉脱硫效果更差,转炉炼钢困难,低硫钢基本无法生产,见表2。

表2 喷粉脱硫指标

3 现状分析及改进

3.1 脱硫枪改进

从表2数据可以看出,脱硫枪粘堵较严重,特别是堵塞率高达81%,既影响了脱硫效果,也影响了作业率,处理喷枪时间长,工作量大,处理之后很快又发生堵塞。我们将堵塞脱硫枪解剖发现,铁水堵塞了Y型枪的喷嘴,而主管道并未堵塞。从统计数据看,铁水温度低于1250℃时,喷枪堵塞占64%,但也出现了较高温度堵枪的情况。分析认为,喷枪主管道内径(Φ40)较脱硫粉气主管道(Φ25)大,在三个喷嘴焊接位置出现气流和粉剂不均的问题,导致喷嘴出口压力不均,压力较小的的喷嘴就易堵塞。

针对此问题,我们进行了2次脱硫枪改进,第1次做了35支单孔直通喷枪,内径Φ28。试验结果为:5支发生了堵塞,30支正常,分析5支堵塞的脱硫枪时发现,使用温度低于1230℃,解剖喷枪时发现堵塞的冷铁长度较长,认为内孔仍然偏大,出口速度压力不如粉气输送主管道。为进一步解决好脱硫枪堵塞问题,我们把枪的内径改为Φ25和粉气输送主管道一致,进行了40支试验。试验结果只有2支枪发生了堵塞,其余正常,被堵塞枪使用温度在1230℃以下。经过2次喷枪改进试验后,我们进一步确定了铁水脱硫的最低脱硫温度,确保了生产顺行,同时脱硫率提高约5%。

3.2 脱硫剂改进

从表2数据可以看出,我厂脱硫率较低、铁损大,究其主要原因有四个方面:

3.2.1 铁水温度较低

从表2可以看出,我公司高炉铁水温度较低,铁水温度低对脱硫率有较大影响[2],见图1。

图1 脱硫率与铁水温度的关系

3.2.2 脱硫剂熔点高

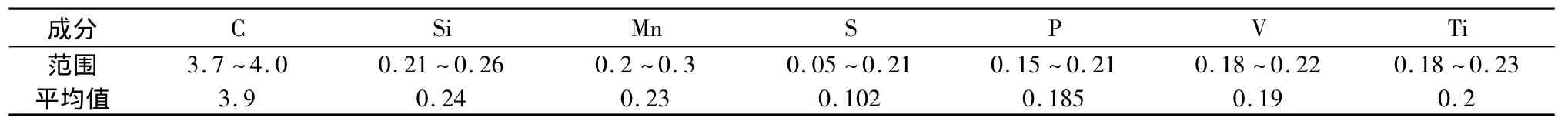

脱硫剂熔点较高,在铁水温度较低的况下很难熔化,脱硫剂利用率降低,铁渣分离较难,脱硫效果较差,从表3脱硫剂成份可以看出其熔点较高。

表3 脱硫剂主成分/%

3.2.3 铁水带渣量大

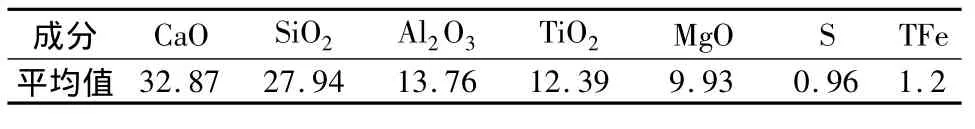

因高炉炉料中有较大比例钒钛磁铁矿(见表4、表5),钒钛磁铁矿冶炼特点是低炉温操作,铁水温度低且区间较窄,因此常见铁渣分离不好,铁水带渣量大,渣中硫含量高且波动大。转炉炼钢厂脱硫站不具备扒除初渣条件,在脱硫过程中不仅影响了Ls,而且脱硫终渣粘结成团,扒渣困难(见图2),图3为铁水带渣量较少的脱硫渣。

表4 铁水主成分/%

3.2.4 镁粉比例较高且不均

镁粉比例较高,粒度、比重与石灰粉不一致,在运输和使用中分层,喷吹时料中镁粒不均,在铁水中气化致较大喷溅,枪位越深喷溅越严重,铁损越大,但枪位越浅脱硫率越低。

表5 高炉渣主成分/%

3.2.5 脱硫剂改进

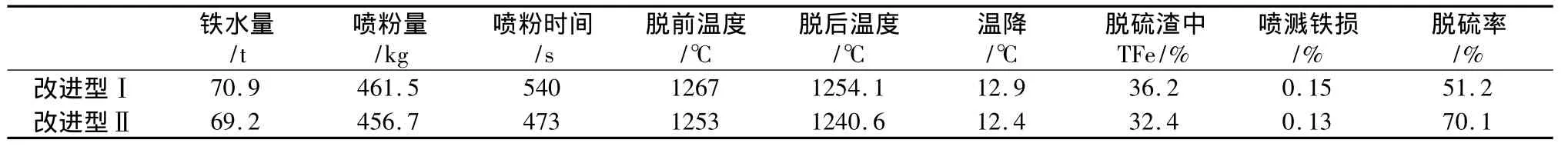

在铁水条件得不到改善的情况下,针对脱硫率低和喷溅严重的问题,我们对脱硫剂进行了改进,降低熔点、增加少量催化剂和其它有益成分做工业性试验,改进型Ⅰ试验了150吨,改进型Ⅱ试验了300吨,脱硫剂成分见表6,试验结果见表7。

表6 脱硫剂成分/%

表7 试验数据

从改进型脱硫剂使用结果看,改进型Ⅰ脱硫率较原脱硫剂有所提高,渣中全铁和喷溅损失大幅下降,喷吹速度快,每包喷吹时间缩短了3 min,脱硫温降比原脱硫剂小3℃左右。改进型Ⅱ脱硫率比原脱硫剂提高了30%,喷溅损失与改进型Ⅰ相当,喷吹速度更快,渣中全铁还进一步降低,温降比原脱硫剂小3℃以上,终渣形状较好,扒除较快且不易粘扒渣板,见图3。改进型Ⅱ吨铁成本比改进型Ⅰ高1.5元,但比原脱硫剂降低了5.2元,因喷溅减少、渣中全铁下降减少损失12.5元/吨铁。

图2 铁水带渣量较大的脱硫终渣

3.3 喷吹参数优化

在改进脱硫剂的同时,我们对喷吹参数作了优化,如加大给粉速度,适当降低罐压、喷枪插入深度尽量接近设计水平,这有利于缩短脱硫处理时间和提高脱硫率,减少温度损失。

3.4 设备问题及改进

3.4.1 捞渣机代替扒渣机

铁水带渣量较大,不具备扒初渣条件,在试验中有约15%的炉次受到了较大影响,脱硫率明显偏低,同时脱硫终渣不能有效扒除,转炉回[S]量较大,平均回[S]量达0.011%。采用捞渣机在铁水组完罐后捞初渣,对稳定和提高脱硫率有较大好处,受铁水带渣影响脱硫的问题得以解决,同时终渣捞除率提高了10% ~20%,转炉回[S]量降低了0.009%,脱硫渣中无块铁,每炉可少损失铁水100~150 kg,还可节约处理时间2~3 min。

3.4.2 加高铁水罐口高度

在优化脱硫过程中,我们发现铁包使用寿命较短,主要是渣铁粘罐口边沿问题较严重,适当加高铁水罐口高度,减少粘结,在提高铁水罐使用寿命的同时,进一步降低喷溅损失,也避免了二次出铁高硫铁水带来的影响。

4 结语

(1)在铁水温度较低的情况下喷粉脱硫,单孔喷枪不易堵塞。

(2)通过对脱硫剂改进,提高了低温高硫钒钛铁水脱硫率,减少了温度损失,且带来较好直接经济效益。

(3)合适的喷吹参数,对降低温度损失、提高脱硫率有一定作用。

(4)对脱硫设备做恰当改进可进一步优化脱硫效果。

[1] 刘炳宇.不同铁水脱硫工艺方法的应用效果[J].钢铁,2004,39(6).

[2] 孙恩茂.铁水脱硫在鞍钢的生产应用[J].钢铁,2003,38(4).