多极镁电解槽槽寿命的影响因素分析

2013-06-19周云英石玉英杨海均

周云英,石玉英,杨海均

(攀枝花钢企欣宇化工有限公司,四川攀枝花 617000)

1 引言

电解槽使用寿命问题是镁电解生产以来长期存在的疑难问题,由于电解槽的大修、启动需要大量人力与资金,因此延长电解槽的使用寿命对提高电解槽生产的各项经济技术指标,增加产量降低电解镁生产成本有重要作用。据统计结果表明,国外大型电解槽的使用寿命都在2 ~2.5 年(900 天)[1],多极电解槽设计寿命为24个月,正常运行一般可达到28个月。我公司从2010年6月份投产多极镁电解槽至今,经历了启动、生产、停槽、大修再投产的过程,在这一系列生产活动过程中,我们对电解槽的砌筑质量、砌筑用材料、电解槽焙烧启动及运行过程中杂质等对槽寿命的影响进行了总结分析。

2 影响槽寿命的因素

2.1 内衬材料对多极镁电解槽槽寿命的影响

在多极镁电解槽电解过程中,电解槽内部由于受槽内磁场及电解质循环运动的影响,将造成槽内衬不同程度受损。尤其是当磁场和熔体流速超过最大值时,会使阴极部分槽壳变形,甚至会引起槽壳破损[2]。因此,多极镁电解槽在内衬材料的选择上比无隔板镁电解槽更为严格。

一般多极镁电解槽底部及集镁室侧墙、电解室枕砖以下的侧墙均采用普通的耐火砖砌筑,而集镁室与电解室相分隔的帘墙及电解室后墙、枕砖等则分别采用氧化铝含量较高的莫来石、刚玉等砖体进行砌筑,以确保多极镁电解槽在正常生产运行期间,槽内部衬砖不会出现严重的脱落或破损现象。

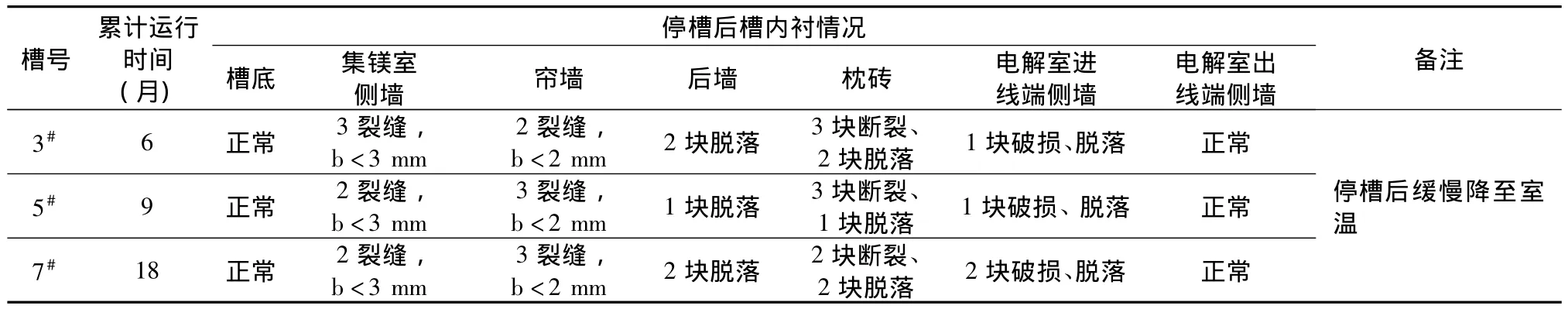

从表1可以看出,多极镁电解槽在运行过程中对槽体后墙、枕砖及进线端侧墙的冲刷最为严重,主要就是受强磁场和熔体高速流动的影响所致。因此,该几处的砌体砖材料还必须具有以下良好的性能:在高温下热稳定性好,有较好的抗电解质熔液侵蚀和抗冲刷性,以及有良好的高温耐磨性和常温、高温机械强度好。

表1 多极镁电解槽停槽后槽内衬情况

2.2 内衬砌筑质量对多极镁电解槽槽寿命的影响

多极镁电解槽内衬砌筑材料质量得到保证的同时,槽内衬的砌筑质量同样将直接影响到槽使用寿命的长短。多极镁电解槽内衬砌筑时,要求先砌底,后砌墙,整个墙体都压在槽底上,且砌筑过程中砖与砖之间缝隙不能直线对齐[3]。

在槽内衬具体砌筑过程中,槽不同部位砌筑质量要求有所不同:底部砌筑时,砖缝要求小于1 mm,平面度允许误差为±2.5 mm。直墙砌筑时,要求从两端往中间砌,以保证墙角规整,砌到中间合拢时,需根据情况将砖截短加工,使之长短合适,但这时上下砖层的错缝仍不小于1/4砖长,而且砖块本身的长度也不应小于半砖,否则必须连续加工两块砖。另外,在砌墙时,如果仅有一小部分一次砌得过高,由于泥浆还未硬化,在砖的压力下,泥浆会被挤压出来,使砖墙下沉,产生变形,因此,除特殊情况外,整个砖墙应该均匀上砌。后墙砌筑时,除要求砖之间不能对齐外,还要求上下砖缝小于3 mm,左右砖缝小于1 mm,砖与砖之间错逢不小于25 mm。帘墙砌筑时,则要求砖缝不能在阴极窗上方。交流电极周围的墙体砌筑时,要求在交流电极周围预留80~100 mm的空间以备灌浇注料。交流电极安装固定后,测试交流电极与槽壳体之间的电阻,交流电极周围灌浇注料时,应保持一致从交流电极的一侧灌入浇注料,且所用浇注料与水按13%~15%的比例搅拌而成,并要求事先在搅拌器中充分搅拌均匀,浇注确保各处匀实。

虽然不同位置的槽内衬在电解过程中所起的作用和所受的磁场强度及熔体流速冲击不同,但在砌筑时都必须严格按“多极镁电解槽砌筑规范”去严格把好质量关,确保砖缝及错缝在规定范围之内,缝隙之间灰浆饱满,浇注处浇注料密实、均匀等等。据了解,国内某厂曾因多极镁电解槽在砌筑过程中忽略了对集镁室直墙的砌筑质量要求,结果在槽体运行不到半年就发生集镁室侧墙穿孔漏料事故。由于漏料处距上液面较近,采取交流保温及临时停直流进行修复处理后,该槽得以继续恢复正常运行,但如果漏料处靠近槽底部,则该槽可能就只能提前停槽报废[4]。

2.3 烤槽制度对多极镁电解槽槽寿命的影响

镁电解槽在启动前必须进行充分的烘烤,尤其是具有特殊内部结构的多极镁电解槽,烤槽制度的合理与否直接影响到槽体寿命长短。

烤槽制度对镁电解槽寿命的影响:①升温速率过快,内衬水分迅速加热蒸发会使槽内砌体开裂;②温度过低或保温时间不足,槽内衬水分排出不充分,尤其是全浇注料捣固的交流加热口,交流加热长时间运行后,出现穿孔、漏槽事故。

2.3.1 烤槽升温速率对槽寿命的影响

电解槽刚砌筑完工,砌体的灰浆中含有大量的水分,这些水分若迅速加热蒸发会使砌体开裂。一般自然干燥1~3天才开始烤槽,烤槽时按一定的升温曲线进行。

多极镁电解槽烤槽分为两个阶段:电烤槽和燃气烤槽[5]。其升温曲线见图1。

图1 多极镁电解槽烤槽升温曲线

2.3.2 烤槽温度对槽寿命的影响

烤槽温度过高(电解质温度>350℃),造成各极之间极距增大,不仅影响电流效率,同时还加快阳极、双极消耗,降低槽使用寿命;烤槽温度不均衡或过低,槽内衬水分排出不净,既会造成电流效率降低,又会造成槽内槽渣生成量增加和交流加热电极口或阴极刀把口穿孔漏料事故,缩短槽使用寿命。

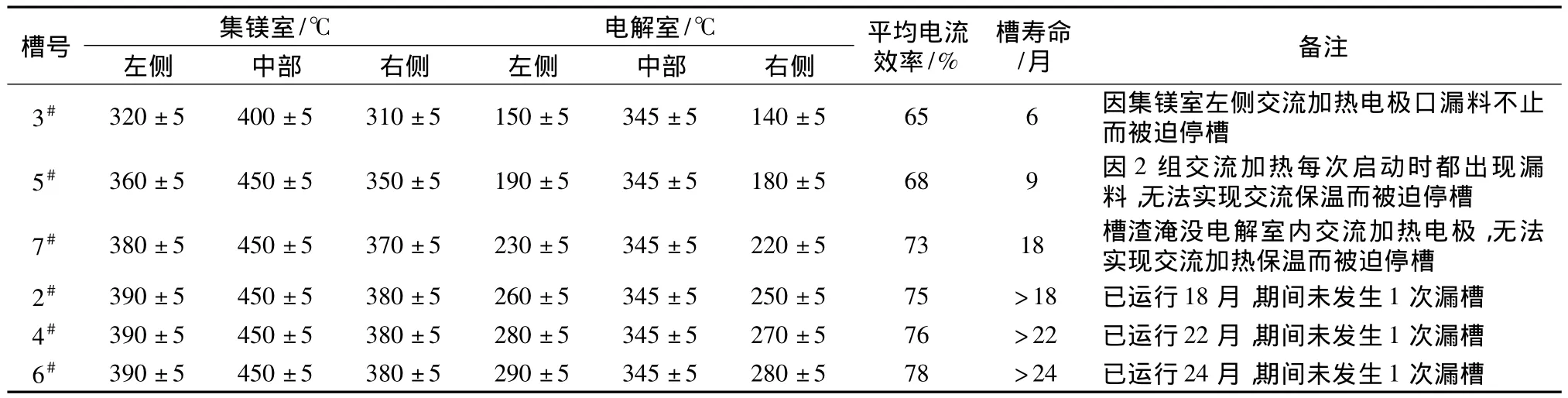

从表2可以看出,燃气烤槽阶段对槽寿命影响最大:槽内各点温差越小,排出水分越干净,槽使用寿命越长。

表2 多极镁电解槽烤槽温度对电流效率及槽寿命的影响

2.4 杂质对多极镁电解槽槽寿命的影响

电解质中的水分及氧化镁杂质对多极镁电解槽的电流效率和槽寿命都有极其重要的影响,在实际生产过程中,必须尽量减少或消除水分及氧化镁杂质的带入或产生条件。

电解质中的水分主要以MgOHCl形式存在,它和氧化镁杂质一样,都会造成阳极消耗和使阳极表面性质发生变化,使生成的氯气泡在阳极表面和上升过程中都难以合并长大,升至电解质表面时也不易破裂。这些气泡积聚在一起,使电解质循环路径缩短,电解质循环速度加快,即引起电解质沸腾[6]。

阳极消耗反应:

由于以上反应,电解过程中产生的MgO有60% ~70%被阳极氯气氯化了[2]。

为减缓阳极消耗,提高多极镁电解槽使用寿命,要求精料入槽:采用镁还原法生产的熔体氯化镁在转运过程中密闭运输,减少与空气的接触,将入槽熔体氯化镁的水分控制在0.5%以内,氧化镁在0.05%以内。

3 结论

多年实践经验表明,电解槽的使用寿命与砌筑材料的选择、砌筑质量、电解槽的焙烧启动及日常操作有密切关系,电解槽使用寿命的长短不仅标志着多极镁电解槽电解技术水平,还直接关系到企业的生产稳定和经济效益,所以对电解槽寿命的探讨有重要意义。

[1] 姜宝伟.无隔板镁电解槽电解质沸腾的探讨[J].轻金属,2007(6):52-53.

[2] 镁还原—真空蒸馏法海绵钛生产,攀枝花钢企金沙钛业有限公司内部资料,2007:124-127.

[3] 周茂敬.一 种 氯 化 镁 电 解 槽:中 国:ZL201120006265.4[R].

[4] 张永健.镁电解生产工艺学[M].湖南:中南大学出版社,2006:469-471.

[5] 多极镁电解槽启动方案,攀枝花钢企欣宇化工内部资料,2010,06.

[6] 王永利.杂质对镁电解过程的影响[J].张家口师专学报,2003(6):72-74.