异形凹模精密模具的加工

2013-06-17桂林金格电工电子材料科技有限公司广西541002文德林

桂林金格电工电子材料科技有限公司 (广西 541002) 文德林

本文主要讲述笔者在欧美企业加工一类异形凹模精密模具的车削加工与测量技术,从而获得高精度的精密模具,提高了加工效率。

1.加工难点分析

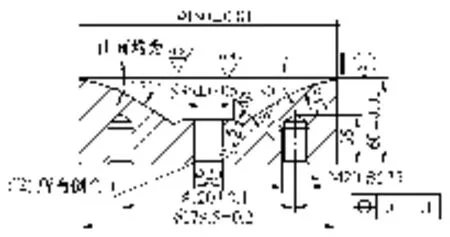

该类精密模具主要用于某类汽车领域产品,如图1所示,该模具具有以下特点:①该类模具为异形凹模,形状为不规则曲面。②该模具尺寸精度、形位公差要求较高。

图1 异形凹模精密模具

此类工件加工有三个难点问题:①采用传统方法如卧式车床无法加工,留量不均,给后续工序精车带来困难。②采用数控车床加工该类模具,能加工出曲面,但在加工过程中经常会发生工件过切,导致工件报废。③该类模具如何快速加工达到图样尺寸,精确控制曲面尺寸(公差±0.01mm)及表面粗糙度值为Ra=0.8μm的图样要求。

2.问题对策

针对上述模具特点及加工过程中出现的问题,我们分别从以下三方面实施对策:①模具制造加工工艺的制订。②该异形凹模精密模具的工装及机床配置选用。③凹模异形精密模具的加工技巧与刀具测量。

(1)模具制造加工工艺的制订 该材料为模具钢,材质为Cr12MoV,其硬度为(58±2)HRC。编制加工工艺:下料(φ186mm×66mm)→粗车→铣加工(加工孔)→热处理→平磨→精车→钳工(去毛刺、刻字)。以提高生产效率为宗旨,从优化工艺、降低加工及原材料成本着手,开始从源头抓起,在工件毛坯下料时,外圆、厚度分别留加工余量为6~10mm、6mm,粗车外径留给精加工余量为0.5~0.6mm,模具厚度预留加工余量为0.5mm,即粗车后重要尺寸为φ180.6mm×60.5mm。须注意φ179.5mm尺寸在粗车工序时粗加工车出,同时凹模异形精密模具曲面均匀留0.5mm加工余量。

这样加工有三个好处:①节省精车φ 179.5mm尺寸加工时间。②在粗车工序加工好φ179.5mm尺寸,为下道工序精车外径(φ180±0.01)mm留出避让空间。③缩短该模具精车曲面车削时间。热处理采用真空淬火达到硬度要求,热处理真空淬火可有效保证模具尺寸,其热变形很少,尺寸变形量控制在0.15mm以内,平磨工序只需将该模具下端面见平或磨量≤0.25mm即可,为下一道精车工序准备条件。这里须说明一下,传统机加工工艺往往在外圆留量高达10mm以上,厚度留量1~2mm或预留加工余量更多,这样会增加加工成本,增加车削、磨削加工时间,完全没有必要留过多的加工余量。

(2)该异形凹模精密模具的加工工装、机床配置选用 该模具平磨后,我们应以平磨后下端平面为基准面,选配本公司机床最佳加工设备。如充分利用本公司现有立式加工车床,并使用车好的软爪,夹紧该磁盘工装外圆,用百分表找正其磁盘工作上表面,保证其表面跳动量小于等于0.02mm。该永磁吸盘工作原理与平面磨床磁吸工件原理类似,这里只需将工件在永磁吸盘上用百分表找正工件外圆后,用内六角扳手拧紧,该模具下端面被紧紧吸在磁盘上,如图2所示。这种磁吸工件方式避免了车削内圆、外圆尺寸变形的缺陷,而传统加工内、外圆尺寸方法,特别是薄壁工件,一般夹持内圆或外圆或采用留工艺夹头的方式,前者因装夹方式夹紧力会导致工件变形,后者既增加材料成本又影响加工工作效率。上述磁吸工件加工的方法在一些欧美企业已得到广泛应用(如江苏某德资企业)。

图2 永磁吸盘吸引工件装夹图

(3)凹模异形精密模具的加工技巧与刀具测量 该模具为异形精密冲压模具,对于加工该模具外圆尺寸非常容易,但对于如何加工凹模异形模具曲面却是个加工技术难点。一般情况,加工该模具型腔曲面,传统思路都会想到用内孔镗刀,刀具切削与切削表面构成一定角度。但这凹模异形为不规则曲面、成斜线形状,若选用刀具不对就会过切模具曲面,并无法准确测量控制该曲面尺寸,这就是加工该类精密模具遇到的核心加工难点。

解决该问题方法:①通过采用对称角度刀柄、CBN刀片(夹角为35°),如图3所示,该曲面加工属连续切削,可选用R0.4CBN刀片,加工参数:f=0.08~0.13mm/r,vf=200m/min,吃刀量aP=0.03~0.12mm,采用恒线速度指令G96(注意必须采用G50限制最高转速),这样,可加工出表面粗糙度值为Ra=0.8μm曲面,同时可解决车削加工过程中过切曲面的问题。②精确测量出该刀具刀径、刀具高度。其方法是:将该刀具装入刀柄上,通过测刀仪测量出该刀具刀径大小(注意会有差异)、刀具高度。将另一试切削工件置于磁盘工作台上,磁盘吸好工件后,用外径刀车削外圆、对称刀车削加工曲面,因为所用的外径刀,我们非常容易准确测出刀径,车削加工出模具外圆尺寸,这样就确定了该精密模具中心位置,如图4所示。当用切削曲面的对称刀具试切削测量工件曲面后,再通过三坐标测量仪,以外圆为基准确定圆点,三坐标测量仪在同一高度位置、测出通过以外圆为基准的圆心,碰A、B两点,即可得到数值,这样可知道AB连线距离的中点。此时AB距离中点与圆心距离为h,这时即能准确计算出该刀刀径。如距离h=0.5mm(偏离为右方向),则该刀半径为L-0.5mm,测量出精确的刀径、刀具高度(很容易测量)后,通过数控编程在机床操作面板刀补位置输入正确刀半径L-0.5mm,这样即可顺利、准确加工车削出该模具曲面。其方法:将该模具置于磁盘工作台上,用百分表打表找正模具外圆,吸紧模具,先用外径刀切削模具外圆,再用中心对称切削刀具(其夹角为35°)进行精加工模具曲面,这样一次装夹,加工即可得到我们需要的高精度精密模具。这里需说明一下:精车切削加工因采用小进给量(0.1mm/r),在车削加工过程中,模具不会因切削力位置发生改变。该方法也适用于一些较薄需车削内圆或外圆工件精加工,避免了用传统方法因装夹外圆、内圆夹紧力导致变形的缺陷。该方法在立式车床精加工车削工件或磨床磨削工件已得到广泛应用。

图3 夹角为35°刀柄、CBN刀片

图4 试切削工件后测量刀半径为(L-h)

3.结语

该异形凹模精密模具通过以上三个方面以最佳的工艺完成车削加工、磨削预留少量加工余量、精确测量出刀径、采用合适夹具(如装在立式车床软爪上磁盘夹具)、加工测量技巧,就能快速准确加工出合格的精密模具,同时也避免了一些内、外圆需车削工件因采用传统加工方法夹紧力导致变形的缺陷。