湿法磨矿制备电工级硅微粉试验研究

2013-04-15李佩悦谢恩俊

李佩悦,谢恩俊

(蚌埠玻璃工业设计研究院,蚌埠 233018)

石英原料经选矿处理后,将会产生大量的副产品和石英尾砂,造成大量的经济损失及环境污染,分级细砂因其粒度细、杂质含量较高,用途受到很大限制,给选矿厂环境造成巨大压力。为综合利用矿产资源,变废为宝,可利用石英尾砂作为原料,通过非矿球磨机及分级设备制备出多种粒度规格、不同用途的硅微粉产品。硅微粉因其具有耐高温和抗辐射性能,是一种优质的中性无机填料,广泛应用于塑料、高级油漆、橡胶、涂料、国防、电子及高科技产品等行业。尤其是现代电子工业的飞速发展,半导体器件封装材料中所需要大量的使用环氧塑封料等,相对于分级细砂的直接应用具有更高的经济价值和社会价值。

利用分级细砂制备各种不同用途的硅微粉产品,既为石英尾砂的综合利用指明了方向,解决了石英产品的深加工问题,同时减少了石英尾砂直接堆存带来大气扬尘等的环境污染问题,推广价值大,工业化前景广阔,将是石英行业现在乃至未来发展的方向。

1 试验方法

1.1 试验原料及性质

试验用原料取自某地石英岩矿经选矿提纯深度处理后的分级细砂,分级细砂粒度组成为:0.2~0.125mm=31.33%,0.125~0.074mm=39.34%,-0.074mm=29.33%。分级细砂的化学成份含量(质量分数):SiO299.55%,Al2O30.033%,Fe2O30.004 7%,CaO 0.036%,L.O.I 0.26,分级细砂的白度指标为:85.4。

1.2 试验指标

结合样品性质及《中华人民共和国电子行业标准SJ/T 10675—2002电子及电器工业用二氧化硅微粉》[1]中电工级硅微粉规格的要求,制定以下质量控制标准:

1)化学成分:SiO2≥99.50%、Al2O3≤0.15%、Fe2O3≤0.010%;

2)粒度组成:累积粒度φ≤45μm且所占比重≥95%;

3)白度指标:90.0;

4)水萃取液电导率(μs·cm-1)≤20。经深度提纯分级细砂原料的化学指标已经满足硅微粉的质量要求,此次试验的目的主要是通过磨矿及清洗工艺,最终使硅微粉的粒度、白度及电导率指标满足电工级硅微粉的质量要求。

1.3 试验设备及仪器

1)试验设备:XMCQ 180×200瓷衬球磨机,武汉探矿机械厂;XTLZ-φ260/φ200多用真空过滤机,武汉探矿机械厂。

2)主要仪器:WSB-2A白度计,上海昕瑞仪器仪表有限公司;LS-900型激光粒度分析仪,珠海欧美克仪器有限公司,METTLER TOLEDO FE30电导率仪,梅特勒-托利多。

1.4 试验方法

将分级细砂作为入磨物料进行硅微粉湿法磨矿作业,以电工级硅微粉的粒度和白度指标为判定依据,考察磨矿时间、矿介比、介配比以及磨矿浓度对磨矿效果的影响。最后采用“清洗-过滤”工艺流程处理,去除水萃取液中游离的离子杂质,有效降低电导率,从而提高硅微粉的纯度,最终使其满足电工级硅微粉对电导率的指标要求。

2 试验结果与讨论

2.1 磨矿试验

为有效将分级细砂研磨至电工级硅微粉所需粒级,采用XMCQ 180×200瓷衬球磨机对分级细砂进行磨矿作业。影响硅微粉质量的因素较多,此次试验主要探讨磨矿时间、矿介比、介配以及磨矿浓度对硅微粉粒度及白度指标的影响。湿法磨矿试验流程,见图1。

2.1.1 磨矿时间影响

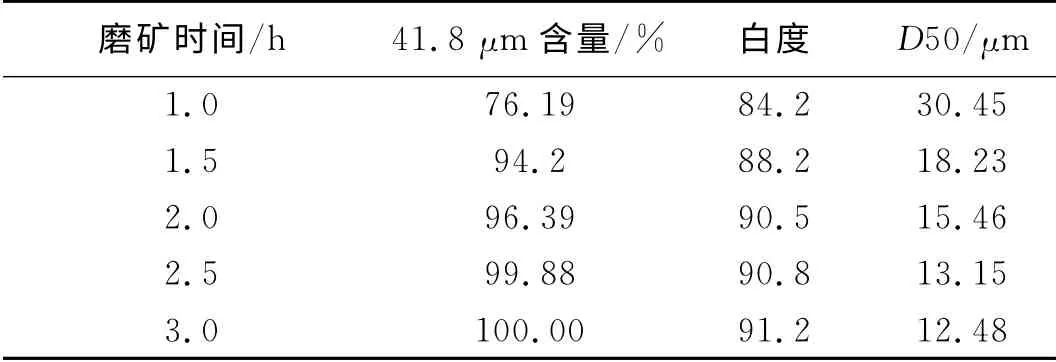

将分级细砂加入球磨机中,磨矿介质加入量为1.5kg,其中大球∶中球∶小球=2∶5∶3(质量比),磨矿浓度为50%。此次试验主要考察磨矿时间对硅微粉质量指标的影响。根据激光粒度检测仪读数的实际情况,以41.8μm作为-45μm的近似值判断。磨矿时间对磨矿效果的影响试验结果见图2,磨矿时间对磨矿效果的影响条件及结果见表1。

表1 磨矿时间对磨矿效果的影响条件及结果

由图2及表1可以看出,在一定范围内,随着磨矿时间的增加,细粒级含量在不断增加,产品中-41.8μm粒级的累积产率在不断增大,白度增加明显。当磨矿时间延长至2h后,白度增加缓慢,究其原因,主要是因为随着磨矿时间的增加,微粒直径在不断减少,微粒之间的间距在变小,光源在物质表面的漫反射现象就少,即光反射率大,光子损失量小,即光反射率大,则物质白度越高。随着磨矿时间的进一步延长,磨矿效率相对降低,磨矿细度增加相对缓慢,白度指标增加趋势不明显。综合考虑耗能、粒度及白度指标,选择磨矿时间为2h,此时磨矿产品的白度为90.5,-41.8μm累积含量为96.39%。

2.1.2 矿介比影响

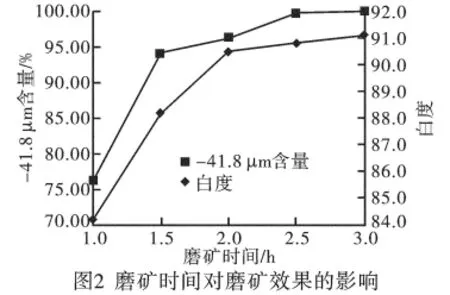

此次试验主要考察矿介比对硅微粉质量指标的影响(矿介比是指矿石加入量与磨矿介质总量的比例),磨矿时间为2h,介配比为2∶5∶3。介质是矿石磨矿过程中的能量载体和施力体,它通过磨机内磨矿介质总能量、单个磨矿介质的能量和磨矿介质的比表面积等方面的变化对磨机的生产能力、磨矿效率和产物粒度产生显著影响[2]。不同矿介比对磨矿效果的影响曲线见图3。

由图3可以看出,在一定范围内,随着矿介比的增大(即磨矿介质添加量在不断增大),磨矿产品中-41.8μm粒级的累积产率不断增大,白度也随之提高,主要原因是随着磨矿介质质量的增加,矿物与介质之间的接触面积在增加,磨矿介质碰撞活性能量增加,磨矿效率随之提高。当矿介比增加到1∶5后,-41.8μm粒级的累积产率增加缓慢,白度指标增加相对缓慢,此时磨矿产品的白度为90.5,-41.8μm累积含量为96.39%。

2.1.3 介配比影响

该文中磨矿介质的配比是按照介质的直径的不同来计算其占球荷总质量的百分率来确定比例。装入磨介直径的大小以及所占比例与被磨物料性质密切相关,即粗级别物料要用大尺寸磨介,细粒级物料要用小尺寸磨介,物料中有粗、细不同的粒级,采用一种尺寸磨介的磨矿效果,远不如有大、小几种磨介的效果好。此次试验主要考察磨矿介质的配比(简称介配比)对硅微粉质量指标的影响,磨矿介质为锆铝球,硬度大,耐磨性强。磨矿时间为2h,矿介比为1∶5,磨矿浓度为50%,介配比与硅微粉指标的关系曲线见图4。

由图4可以看出,磨矿介质的配比(介配比)对硅微粉的指标有一定影响。当介配比为2∶5∶3及3∶5∶2时,硅微粉粒度和白度指标相对较好,两者磨矿产品中-41.8μm粒级的累积产率相差不大,结合白度指标来考虑,介配比2∶5∶3比3∶5∶2高出0.3%。这可能是由于大球加入量过多,虽然增加了冲击破碎能力,但由于磨矿介质总表面积减少使研磨破碎力降低,从而使磨矿效率降低,导致硅微粉产品粒度和白度指标下降[3]。

2.1.4 磨矿浓度影响

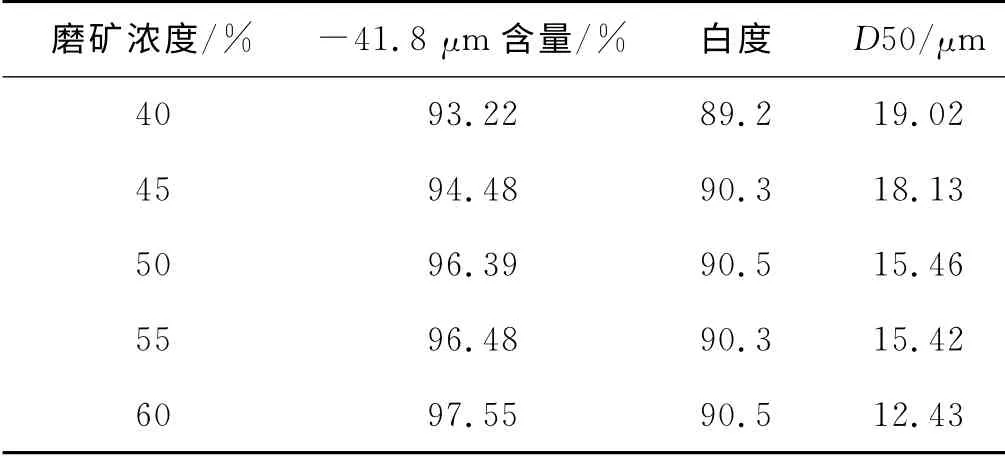

此次试验主要考察磨矿浓度对硅微粉质量指标的影响,磨矿介质为锆铝球,磨矿时间为2h,矿介比为1∶5。磨矿浓度对硅微粉指标的影响结果见表2。

球磨机磨矿浓度的大小,通过影响磨介与被磨的矿石之间的磨削力和冲击力,影响着磨介在筒体内的分布密度以及矿浆的流动性,进而影响磨矿产品粒度和白度指标。由表2可以看出,当磨矿浓度为50%时,粒度和白度指标相对较好。可能是因为当给水量较少时,即矿浆的浓度较大,它的粘性就越大,矿石在磨机内的流动性减小,矿石在磨矿机的停留时间增长,矿石将被磨得更细;当矿浆浓度较小时,矿浆粘度和比重小,矿粒在磨机内流动速度大,磨介冲击的机会也减少,同时因矿浆稀,不易夹带粗矿粒使其得到充分撞击,从而使磨矿效率降低[4]。

表2 磨矿浓度对硅微粉指标的影响结果

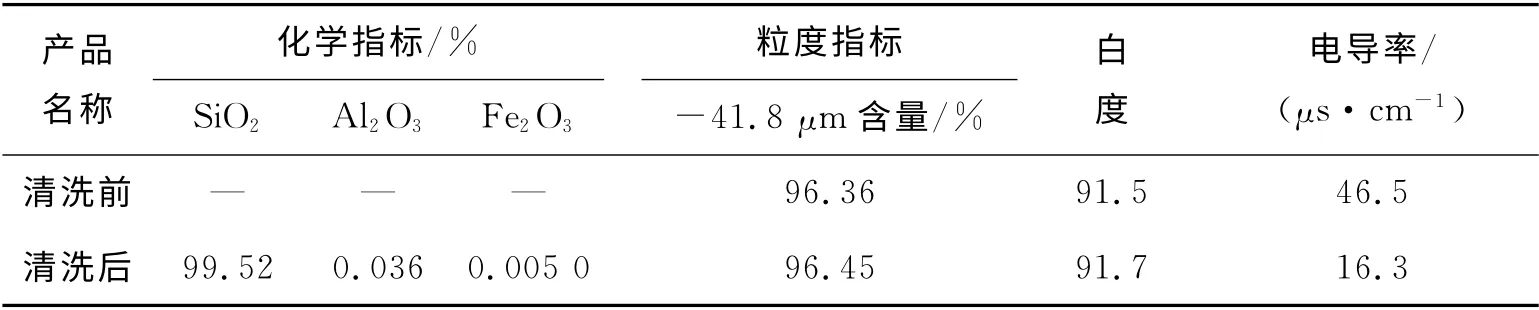

2.2 “过滤-清洗”试验

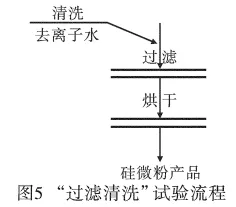

硅微粉因其具有耐高温和抗辐射性能,被作为一种中性无机填料广泛应用于各种电子及高科技产品等行业,其纯度是影响产品质量高低和器件性能的重要因素,其中游离的Na+、K+等离子是高纯硅微粉中常见的杂质,若其含量过高,将会影响产品的性能[5]。试验采用去离子水对硅微粉进行“清洗-过滤”工艺流程处理,最终测定水萃取液的电导率来表征硅微粉产品中游离杂质离子的含量。水溶液中的带电离子的多少与溶液电导率成正比,由于硅微粉杂质的成份大都是可溶性的,其水萃液中离子浓度越高电导率越大,说明硅微粉的纯度越低。为去除硅微粉水萃取液中游离的离子,有效降低其电导率,试验中采用1.8L(即矿液比为1∶8)的去离子水(电阻率18MΩ·cm)对湿法磨矿后的硅微粉产品进行“清洗-过滤”试验,试验流程见图5,试验结果见表3。

表3 “过滤-清洗”试验条件及结果

由表3可以看出,采用“清洗—过滤”流程处理后,水萃取液最终的电导率指标为16.3μs·cm-1,与未经去离子水清洗的硅微粉产品相比较,降低了30.2μs/cm,白度为90.7,硅微粉各项理化指标均满足电工级硅微粉的质量要求。

3 结 论

a.为了综合利用矿产资源,变废为宝,利用石英尾砂(分级细砂)制备各种不同用途的超细硅微粉,既为石英尾砂的综合利用指明了方向,又解决了石英产品的深加工问题,推广价值大,工业化前景广阔。

b.通过湿法磨矿条件的探索,可以看出,当磨矿时间为2h,矿介比为1∶5,介配比为2∶5∶3,磨矿浓度为50%时,硅微粉产品的累积粒度φ≤41.8μm为96.39%,白度为90.5,满足电工级硅微粉对粒度和白度指标的质量要求。

c.试验中采用去离子水对硅微粉进行“清洗-过滤”工艺流程处理,最终测定水萃取液的电导率来表征硅微粉产品的游离杂质离子的含量,当去离子水用量为1.8L时,最终硅微粉的电导率指标为16.3μs/cm,-41.8μm含量的累积产率为96.45%,白度为90.7,满足电工级硅微粉的指标要求。

[1] SJ/T 10675—2002.电子及电器工业用硅微粉[S].中华人民共和国电子行业标准,中国电子技术标准化研究所发行.

[2] 杨华明,谭定桥,陈德良,等.活性粉石英的制备及应用[J].非金属矿,2002,25(5):33-34.

[3] 马少健,陈建新.球磨机适宜磨矿介质配比的研究[J].金属矿山,2000(11):27-31.

[4] 万小金.球磨机合理装球计算方法[J].金属矿山,2001(11):23-26.

[5] 吴永康,刘兴利,马 晨,等.高纯硅微粉水萃取液电导率的测定[J].西南名族学院学报:自然科学版,2003,29(6):25-26.