旋转压实法设计SMA配合比的可行性研究

2013-07-16孙长军崔卫平秦丽娟

陈 雷,孙长军,2,崔卫平,秦丽娟

(1.唐山曹妃甸发展投资集团有限公司,唐山 063210;2.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

旋转压实法设计SMA配合比的可行性研究

陈 雷1,孙长军1,2,崔卫平1,秦丽娟1

(1.唐山曹妃甸发展投资集团有限公司,唐山 063210;2.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

分析了SMA混合料设计的局限性,对旋转压实方法设计SMA混合料的可行性进行了分析。试验结果表明,合理的压实功选择对于SMA配合比设计有很大影响。SGC可以很好的模拟路面的压实情况,但是照搬美国的标准设计SMA配合比仍不可取,需要适当降低压实次数以符合我国国情,100次较为合理。

旋转压实; SMA; 可行性研究

SMA(Stone Mastic Asphalt)是一种间断级配的沥青混合,与传统的密级配不同,它的级配结构主要是由粗集料组成,4.75mm以下的细集料通过率一般小于30%,形成骨架后,再由沥青玛蹄脂填充空隙。沥青玛蹄脂是由沥青、纤维稳定剂、矿粉及少量的细集料组成的粘聚力很高的胶凝状物,它的填充使得粗集料形成的骨架结构更加稳定,有着更优良的抗车辙性能和抗滑性能。

由于这种级配结构骨架稳定,路用性能优异,SMA在我国得到了越来越广泛的应用,特别是高等级路面铺装及钢桥面铺装应用上。一些国家的相关统计表明:取相同的原材料,仅仅在级配上不同。经过一段时间的服役,SMA路面可以使路面的服务寿命延长20%~30%。美国作为高速公路发展的第一大国,于1991年从欧洲引进SMA技术,到目前已有超过28个州采用SMA结构形式。截止2012年底,我国已经跃居高速公路里程世界第二位,可以预见SMA级配将得到越来越多的应用。

1 Marshall设计法的局限性

目前,我国的SMA混合料设计均采用马歇尔试验设计方法。马歇尔法是Bruce Marshall于第二次世界大战期间在密西西比州发明和应用的,并由美国军方的工程部队改进和完善。经过近70年的发展和应用,马歇尔设计方法对沥青混合料的设计和性能提高做出了巨大的贡献。但是随着SMA级配研究的不断深入,马歇尔设计方法由于具有一定的经验性质,不能够完全的指导SMA级配的设计,逐渐显示出以下的局限性:

1)马歇尔成型方法对SMA试件性能有重大影响。SMA级配中粗集料比较多,4.75mm筛孔通过率为70%以上,而马歇尔成型方法击实试验,由于击实功较大,且粗集料数量多互相嵌挤,造成破碎情况比较严重。试验表明,将击实后的混合料燃烧,水洗,筛分,发现4.75mm通过率变化显著,即击实过程中,粗集料被击碎成为较细的集料,集料的棱角变差,而4.75mm的通过率是SMA级配中最重要的参数,通过率的变化严重影响了混合料的质量。

2)不能通过马歇尔设计来预测SMA路面路用性能。目前,马歇尔设计方法的技术指标主要是稳定度、流值。相关资料表明,马歇尔稳定度、流值等不能反映热拌沥青混合料的抗剪切能力,仅仅停留在确定最佳沥青用量的作用上。从而,马歇尔设计方法与路面的破坏与病害,如车辙、疲劳和裂缝并不相关,也就不能反映路面的实际服役性能。

3)试件成型方法不能模拟行车压实。马歇尔设计方法中试件成型采用击实方法,不能模拟压路机和行车的旋转碾压作用。马歇尔击实方法对混合料强行压密,粗集料不能移位从而破碎,而在实际工程应用中,混合料在振动压路机作用下发生谐振,摩阻力减小,混合料嵌挤、压密,集料破碎较少。

相对于马歇尔试验的设计方法,旋转压实仪的设计方法具有如下优点:

1)旋转压实仪成型可以有效地降低粗集料破碎情况,因为旋转压实仪具有一定旋转倾角,对混合料有一定的揉搓作用,允许SMA混合料的骨料相互移动,因此空隙可以迅速被填充。

2)旋转压实仪已被证明是现行的能提供实际路面交通长期影响的最佳模拟试验设备,旋转压实仪在压实混合料的过程中,记录了每一压实转数下的试件高度,并绘制出混合料的压实曲线,从而可以对混合料的性能进行分析。

3)旋转压实仪很好地模拟了压路机对路面的现场压实过程,其设计的混合料与压路机现场压实混合料的特性有很好的相关性。试件成型的输出结果可以用于监测试件制备过程中的压实混合料密度与混合料的压实特性,也可用于沥青混合料生产过程中的现场控制。

2 SGC与Marshall设计法对比研究

2.1 原材料

沥青采用PG76-22型SBS改性沥青,针入度53(0.1mm,25℃,100g,5s),延度38cm (5cm/min,5℃),软化点(环球法)80 ℃;集料分为1#料(9.5~16mm)、2#料(4.75~9.5mm)、3#料 (2.36~4.75mm)、4#料(0~2.36mm)四档石料。1#,2#,3#集料采用玄武岩,4#采用石灰岩。矿粉采用石灰岩碱性石料磨细得到的矿粉,亲水系数为0.8,无团状。

2.2 设备及试验参数

旋转压实设备为美国TROXLER公司生产的4140B型旋转压实仪。具体工作参数如下:1)面板控制及液压加载;2)压实功:200~1 000kPa,可调;3)旋转角:1.25°±0.02°,可调;4)旋转速度:(30±0.5)r/min,固定;5)旋转次数:1~999次,可调;6)模具直径:150mm。

针对马歇尔方法与SGC方法比较,其中马歇尔击实采用双面击实50次,SGC方法依据当量轴次换算,选定旋转压实次数Nini=9;Ndes=125;Nmax=205。

2.3 配合比设计

根据各矿料的筛分结果,经图解法设计调整后,确定混合料三组合成级配,分别控制4.75mm通过率为25%,28%,31%。级配曲线如图1所示。

2.4 结果与讨论

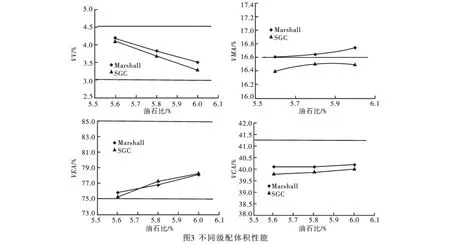

选取2#级配,并选用5.6%,5.8%,6.0%,3个油石比测定设计级配的沥青混合料体积性能,其结果见图2。

由图2可知,在级配相同的情况下,马歇尔击实成型的试件的空隙率(VV)、矿料间隙率(VMA)、粗集料松装间隙率(VCADRC)要大于旋转压实成型的试件,而沥青饱和度(VFA)小于旋转压实试件。分析原因,在计算沥青混合料空隙率时,其值主要由最大理论密度与毛体积密度两个值来确定。在试验条件下,级配与油石比是不变的,因此,最大理论密度也是不变的。那么造成这样的试验结果在于毛体积密度的变化。毛体积密度随着压实功的变化而变化,压实功越大,混合料越致密,毛体积密度越大,空隙率就越小,达到设计空隙率时所用的沥青就越少。因此,旋转压实设计方法确定的SMA最佳油石比比马歇尔设计方法确定的最佳油石比小。

选取1#和3#级配,并选用5.6%,5.8%,6.0%,3个油石比对1#级配进行旋转压实成型,对3#级配进行马歇尔成型,其结果见图3所示。

由图3可知,在油石比相同,级配不同时,马歇尔击实成型的试件的空隙率(VV)、矿料间隙率(VMA)、粗集料松装间隙率(VCADRC)要略大于旋转压实成型的试件,而沥青饱和度(VFA)与旋转压实试件相近。分析原因,我国规范中要求SMA级配在马歇尔击实成型时需要双面击实50次,这就可能存在压实功不足的情况。美国规范AASHTO Designation:MP8-02中规定,旋转压实次数为108次,这也可能存在压实功过大的情况。由图3还可知,在达到设计空隙率时,108次旋转压实设计的级配要比马歇尔方法设计的级配要粗;在相同油石比时,较粗的SMA级配必然要求更大的压实功才能达到相同的空隙率。

综上,压实功合理选择对SMA配合比设计有较大影响,SGC的合理旋转次数需要通过二者成型SMA混合料体积性能指标的对比来确定。

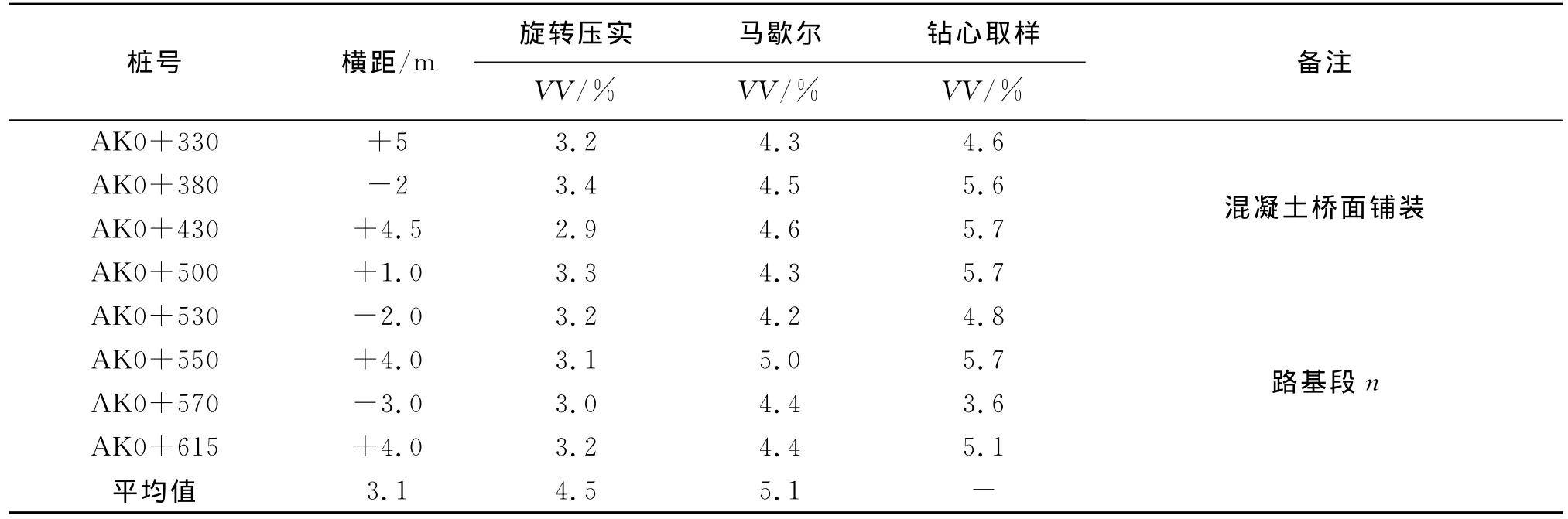

3 试验段研究

试验段选择在鄂东长江大桥工程的上面层施工中,试验段长500m。混合料级配选择2#级配,油石比为5.8%,聚酯纤维掺量为2.5‰。在试验段摊铺过程中,从现场取回热混合料进行室内试验,包括旋转压实和马歇尔击实。隔天,从试验段现场钻心取样。试验结果如表1所示。

表1 试验段测试结果

4 结 语

马歇尔设计方法带有经验性质,针对SMA配合比设计有着不可避免的局限性,而采用SGC进行混合料配合比设计是今后发展的方向之一。从上述试验中可知,合理的压实功选择对于SMA配合比设计有很大影响。SGC可以很好的模拟路面的压实情况,但是照搬美国的标准设计SMA配合比仍不可取,需要适当降低压实次数以符合我国国情。

[1]AASHTO MP 8.2001,Standard Specification for Designing Stone Matrix Asphalt(SMA)[S].

[2]AASHTO Designation:PP41-02,Standard Practice for Designing Stone Matrix Asphalt(SMA)[S].

[3]Paul J Mark.AASHTO Lead State Guideline on Superpave Implementation[M].1998

Feasibility Research on Superpave Gyratory Compactor Method Design Mix of Stone Mastic Asphalt

CHEN Lei1,SUN Chang-jun1,2,CUI Wei-ping1,QIN Li-juan1

(1.Caofeidian Development Investment Group Co,Ltd,Tangshan 063210,China;2.State Key Laboratory of Silicate Materials for Architectures,Wuhan University of Technology,Wuhan 430070,China)

The limitation of the SMA mixture designing methods in china was analyzed,then the Superpave Gyratory Compactor(SGC)method for SMA mixture where designing applicable and feasibility is analyzed,and SGC method is introduced to promote the application in SMA mixture design.It is found that the compaction work determined by the SGC design procedure is remarkably increased compared to that by Marshall design when the number of gyrations is 100.It is recommended that the number of gyrations should be decreased instead of 100when SGC is used to design SMA mixture in China.

superpave gyratory compactor; SMA; feasibilityresearch

10.3963/j.issn.1674-6066.2013.02.009

2013-02-20.

陈 雷(1979-),工程师.E-mail:wuyejinglei@126.com