转向轴叉总成加工合格率探索

2013-03-30陈婀娜

陈婀娜

(贵州师范大学 机械与电气学院,贵州 贵阳 550002)

转向轴叉总成加工合格率探索

陈婀娜

(贵州师范大学 机械与电气学院,贵州 贵阳 550002)

齿轮齿条式转向器总成是汽车的重要部件,只有提高转向器产品合格率才能降低制造成本,提高产品品质。通过对中航标公司汽配分公司LZW6330型转向轴叉总成产品图样进行分析,得出不改变图纸,而改变加工,大弧度提高合格率的方法。试验表明,这种改进优于传统加工方法。

转向轴叉;工装定位;品质合格率

随着汽车行业的发展,国内汽车的普及率不断提高,同时消费者对产品品质提出更高的要求。而汽车转向器作为汽车产品的安全件,其质量安全性对人们生活中的重要性是不言而喻的。产品的品质和生产能力是作为一个企业生存发展必不可少的要素,产品品质的好坏决定了生产能力的高低,只有提高转向器产品合格率,降低制造成本,才能提高产品品质。为此,我们对中航标公司汽配分公司LZW6330型转向轴叉总成产品图样进行分析,在不更改产品图纸的状态下,改进原有加工流程和工装定位的不合理,改进产品加工方法,最终保证产品机械性能。

1 现场调查

LZW6330型转向器转向轴叉总成在2007年由于压装轴叉后,转向轴同轴度不够,与柱管装配后有转动不均匀,卡跳现象,轴螺纹部分压装变形,使螺母安装不到位。为提升转向器产品质量合格率,降低制造成本,我们确定从以下方面入手展开现场调查:

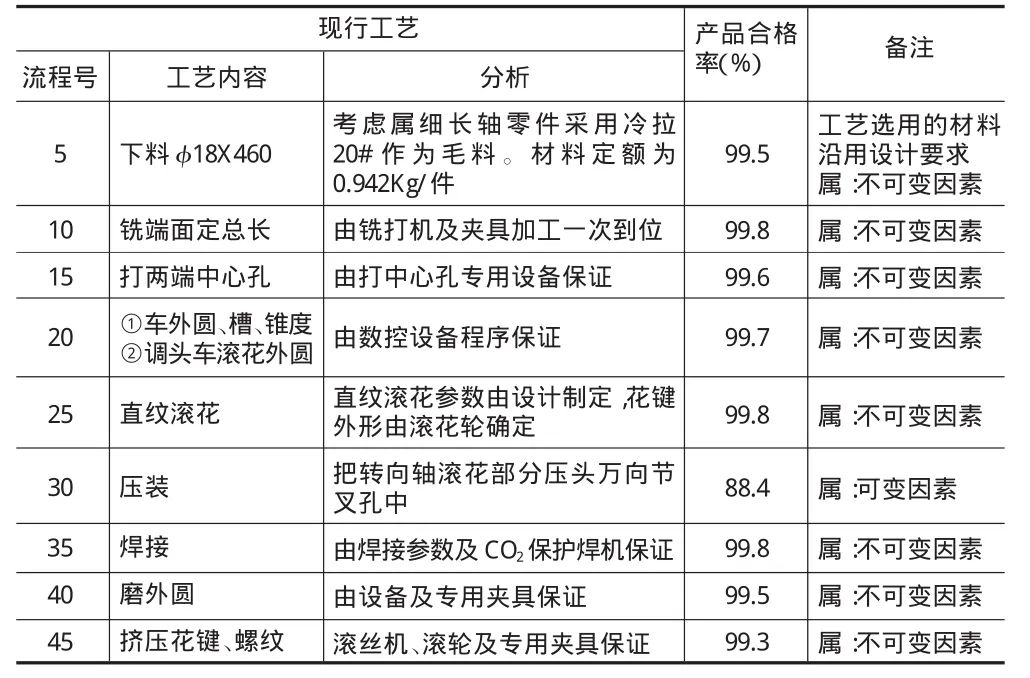

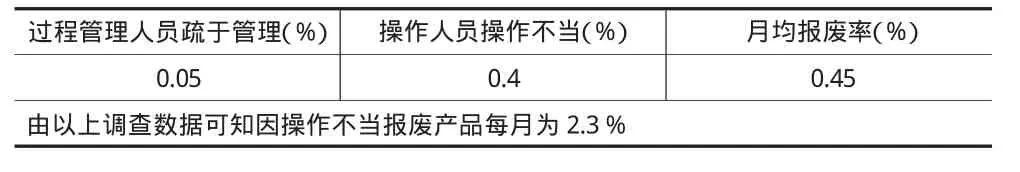

(1)从工艺角度对LZW 6330型转向器转向轴总成的加工流程进行调查分析。确定工艺流程对产品品质的影响,见表1、表2。

(2)加工过程中现有工装定位是否对加工零件的产品品质造成影响。

(3)加工人员对加工零件操作是否妥当。

从表1、表2可知,可变因素造成产品合格率为84.4%,直接影响到产品品质。从表1中可直观看出LZW6330转向轴叉在加工过程压装工序造成的产品合格率最低,在加工中只能保证84.4%的产品合格率,每月造成580件报废,如果考虑通过设计工装来保证产品品质,一方面增加了工装的制造费用,另一方面以节叉圆弧面作基准定位,加工节叉R圆弧提高了加工难度,增加了工时费用,得不偿失。

表1 过程成本调查表

表2 制造流程产品合格率调查表

2 原因分析

针对产品合格率进行了原因分析,总结出来的7个末端因素,为找出哪些是影响问题的主要原因,制定了要因确认计划(见表3),并按计划进行了确认。

确认一:材料利用低

在下料前,工艺用料由该型号的材料定额进行材料利用率的成本核算,通过工艺查证,工艺贯彻执行率为99%,所以材料利用率低不是主要原因。

确认二:加工方法落后

通过以表1可知,由于30工序压装直接导致产品合格率下降,故加工方法落后是主要原因。

确认三:机床运行不稳定

压装工序是压力机运行操作,而目前汽配分公司压力机保障和运行良好,从未发生故障,故机床运行不稳非主要原因。

确认四:工装定位不准

工装由经验丰富的设计人员根据产品图样要求设计制造,制造完毕后,通过检测符合设计要求,故工装定位不准非主要原因。

确认五:原材料不符合进料规范

汽配分公司使用的原材料都有厂家的材质报告,炉批号都符合图样规定要求,故非主要原因。

确认六:管理不到位

对产品的管理有专职调度,每道工序的加工都要执行三检制度,转运零件有专门的周转工人,故管理不到位非主要原因。

确认七:加工场地能见度差

加工场地至2007年6月经过工厂整改,工作环境良好,通风和光线符合国家产品加工要求,故加工场地能见度差非主要原因。

3 对策

以上分析显示,工艺落后是生产率低的最大要因,自行对目前的工艺水平进行突破,作出以下决策:

(1)消滚花、压装工序。

(2)设计专用的焊接夹具。

(3)节叉与轴直接组装、焊接。

4 结束语

(1)新工艺实施前,由于转向轴叉总成中转向轴要进行滚花、压装,然后再焊接,滚花每件0.04元,压装每件为0.14元,焊接每件0.16元,其总成每加工完一件需0.34元。新工艺实施后,滚花和压装工序取消,只组装焊接,每件定额为0.2元,每月按5000件计算,每月可节约700元。

(2)实施前后时间对比:通过对比,每月加工5000件,每天可给节约16小时,等于节约两个工作日。

(3)实施前后产品合格率对比:

①实施前,在转向轴与万向节叉压装时,由于万向节叉型腔R面不太一致,直接影响定位基准的作用。使得加工后的产品产生总长尺寸不一。另外,由于轴有长度公差,压装后,长轴螺纹端有凸起现象,直接导致产品报废,合格率仅为84.4%。

②实施后,由于消除了压装工序,直接用夹具定位焊接,加工后的产品规范统一,大小一致,消除了实施前的质量隐患,合格率达到99%。

通过3个月对轴叉加工产品合格率进行抽样检查,LZW6330转向轴叉总成产品合格率由84.4%提高到99.1%,增幅14.7%,达到了预期目标,满足了生产需求。

[1]吴宗泽.机械设计手册:第二版[M].北京:化学工业出版社,1987.

[2]王可胜,刘全坤,李文胜,等.高精度零件模内自动铆接技术的开发[J].锻压技术,2009(5):108-110.

[3]张德润.工程力学[M].北京:机械工业出版社,1993.

[4]赵如福.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,1996.

Methods for Qualification Rate of Steering Shaft Fork with Assembly Processing

CHEN E-nuo

(Mechanical and Electrical School,Guizhou Normal University,Guiyang 550001,China)

s:Rack and pinion automobile steering-gear ismain components of car.For reducing the cost and raising the quality of car,qualification rate of steering shaft for kmust be raised.Analyzing the draft of LZW6330 steering shaft fork with assembly processing,qualification rate is raised a lot.Experiments show that the methods presented are better than the traditional methods

steering shaft fork;frock location;qualification rate

TH18

B

1672-545X(2013)04-0226-02

2013-01-10

陈婀娜(1972—),女(布依族),贵州贵阳人,副教授,大学学历,研究方向为机械制造及自动化。