系统工程在汽车焊接生产线自主开发集成中的应用

2013-03-30潘启斯覃家仁黄燕清

潘启斯,覃家仁,黄燕清

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

系统工程在汽车焊接生产线自主开发集成中的应用

潘启斯,覃家仁,黄燕清

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

通过宝骏630汽车车身焊接生产主线的开发集成实践,简述了系统工程在汽车车身焊接生产线的自主开发集成中的应用,具有实际指导意义及应用参考价值。

汽车车身;焊接生产线;自主开发集成;系统工程

随着全球汽车行业的快速发展和市场竞争的激烈,制造技术已经成为汽车工业的核心竞争力之一。上汽通用五菱汽车股份有限公司为保持“低成本高价值”这一优势,在大力推进新产品开发的同时,不断提升汽车焊接生产线的自主开发集成能力。从单一焊接拼台到整条焊装生产线,再到多个产品的柔性共线,不断尝试和超越自我,并获得了成功。

汽车焊接生产线就是一典型的工程系统,怎样把千头万绪的工作最后综合成一个技术上先进、经济上合算、研制周期短、能协调运转的一个系统就是系统工程要解决的问题。

目前国内外的汽车公司基本都是将焊接生产线的开发集成工作外包给供应商完成,而我们公司是自主开发汽车车身的焊接主线,并在第一款乘用车——宝骏630上进行了第一次包括焊接机器人在内的车身焊接线全自主集成,对我们而言,这是又一项充满挑战的系统工程。

1 汽车焊接生产线自主开发集成中碰到的难题

乘用车与商用车的又一重要区别是车型多、换型快,在焊接生产线上,通常采用往返穿梭式和蝴蝶旋转式来进行不同车型的侧框切换,而这两种方式都要长约23个工位、宽约3~4个车身生产线宽度的区域。而我们宝骏630的车身焊接生产线短期规划只有一条长仅能布下11个焊接工位、宽为一个车身生产线宽度的车身焊接主线区域。

由于需要多车型共线,那么也会引出多种顶盖的上线的问题。当前汽车行业中常见的同一车型平台的三厢、两厢、MPV都是共线的基本车型,这些车型在下车体部分基本没有较大差异,但顶盖是每个车型都不一样,从这个条件看,在同一工位上传统的自行小车上料方式(见图1)基本无法满足多顶盖上线和精确定位的要求。

图1 自行小车上料方式

乘用车的车身结构比商用车复杂,特别是在衣帽板与侧围、后轮罩与下车体间的焊点跨度和角度很大,要求焊钳的喉深大于或等于1m,同时转动空间受限,若采用人工焊接会非常困难。正是在这种背景下,考虑用机器人焊接代替人工焊接。同时面对多个系统的全新引进和使用,增加了整线控制系统的集成难度。

2 利用系统工程解决难题

面对上述难题,公司的开发策略是:在已有的车身焊接生产线设计开发的基础上,进一步掌握乘用车焊接生产线整线全系统自主集成开发的核心技术,彻底改变以往柔性化不够、无机器人焊接、大型控制系统在设计集成上对供应商依赖的被动局面,继续秉承“低成本、高价值”的公司理念,走出自主创新开发集成SGMW第一条乘用车焊接生产线的发展之路。

我们成立了一个以车身总拼线为核心内容的集成开发小组,负责工艺规划、主夹具设计、机器人选型、生产线控制系统设计,并对所有子系统之间进行集成分析和方案决定。

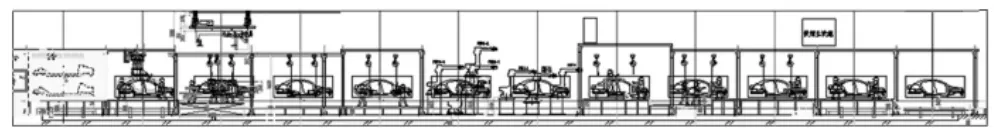

2.1 生产线柔性化

工艺规划最需要解决的问题就是总拼线柔性化,我们的目标是这条总拼线可供6种车型生产。首先是定义BOP和BOE,需要尽量模块标准化和合理化,以保证柔性化的可行性。经多次论证,将乘用车系列在焊接主线上焊接的车身结构分为下车体、左右侧围、顶盖、顶盖横梁、衣帽板、下安装板、左右前侧板、后端板共12个模块。然后从车身匹配焊接、减少焊接变形、操作人员合理安排、满足生产节拍等多个的角度去综合分配每个工位的焊点和操作时间,最后形成指导设计的LAYOUT(见图2)和工艺方案。

图2 LAYOUT示意图

2.2 NBL总拼定位方式

在工装方案中,最重要的部分是车身总拼焊接定位工位,也就是车身焊接主夹具的设计。传统的车身焊接主夹具,通常是将各定位单元安装在两侧可移动的定位侧框基准面上,且左、右对称地布置于生产线总拼工位的两侧地面上。在工作时,两侧框同时由外向内移动,各定位单元最终进入定位、夹紧状态。传统方式占地面积大,安全风险高。

为使以上不利因素得以改善,集成开发小组引进多个外方专家资源,与我们一起进行系统性分析。面对这多个问题,总结起来,主要焦点是主夹具的结构、切换空间和方式、定位精度和可焊性,因为它们既独立又相互关联制约,必须找到一个最佳的切合点,保证它们都能得到充分满足。

图3 单框架上下升降式车身焊接主夹具

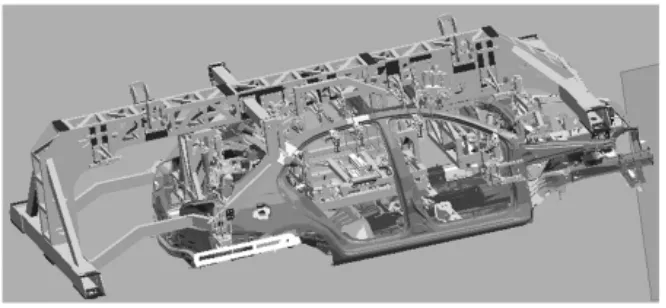

(1)主夹具结构

采用全新的单框架上下升降式车身总拼定位结构技术(见图3),其创新核心是将两侧框变成一个侧框,将所有的定位单元都布置在这一个侧框的两个侧面上,再利用车身顶盖、前风窗和后风窗的空间进入到车身内部,打开定位单元使用其由内向外运动实行定位、夹紧。

(2)主夹具切换空间和方式

利用焊接主夹具可上下升降的特点,将多个车型的主夹具框架放置于空中,充分利用生产车间的上空空间,其主夹具框架的存放数量可达6个以上,同时又不影响整个焊接生产线的地面工艺布置。

(3)易焊性改善

一改传统两侧主夹具侧框地面移动为单一侧框空中上下移动,在车身的两侧没有了定位侧框的阻碍,操作者可灵活自如地进行焊接操作,人机工程得到了极大改善,减少了工人的劳动强度及操作难度,从而极大提高焊接品质,降低了安全隐患。

(4)定位夹紧机构

由于需要利用车身顶盖前风窗和后风窗的空间进入到车身内部,同时要兼顾左右侧围的定位,那么定位单元的结构就必须非常紧凑,要求在位单元在非工作状态时:主夹具的宽度≤顶盖宽度-100(单位:mm)。

传统的简单夹紧定位单元结构很难满足空间限制的要求。我们新设计了非对称的四连杆机构。新设计充分利用左右侧围夹具的对称性,采用了多杆机构联动和一个双向推动气缸的方式进行定位、夹紧,使得原本需用6个气缸完成的动作,最终仅用一个推动气缸、2个夹紧气缸就完成了2个定位单元打开→定位→夹紧的全部动作。节约了3个气缸的成本,也减少了因多个气缸分别动作耗费的时间,还减少了整个主夹具体的总重量,缓解了对夹具框架的刚度要求,最终解决了一系列的技术难题,达到了保证品质的同时结构最优化的目标。

2.3 顶盖拾取柔性化

顶盖的精确定位对整车的结构刚度和尺寸精度影响很大,要同时兼顾6种车型,重复定位精度要求高。集成开发小组决定选用FANUCR2000IB机器人进行拾取和定位,在国内汽车企业也属首次使用,其运动速度(2000mm/秒)快,重复定位精度(±0.3mm)高,工作范围(运动半径=2.66米)大。特别是采用了DCS(Double Check Safety)控制系统,可以把机器人的运动范围进行更加精确地限制,减小占地空间,提高了安全性。

2.4 引入焊接机器人

首次在宝骏630车身焊接生产线上采用机器人焊接技术,与其他汽车公司不同的是——不是外包专业供应商集成,而是从方案设计到安装调试全部由我们的设备工程师完成。

2.5 自主集成开发控制系统

宝骏630车身焊接主线有11个工位,全线采用电机驱动齿轮齿条拉动、气缸同步拉动提升的输送方式,3#工位的焊接主夹具上有40个定位单元,主夹具的框架的上下运动和6个主夹具框架间的快速、准确切换,还有1个顶盖拾取机器人和6个焊接机器人,自行小车、空中输送系统、伺服自动焊系统等,线上的每一个动作的启动、结束、先后顺序、轨迹、参数等等,都需要可靠的主从控制,才能保证整条生产线的有序进行。

图4 控制系统架构图

以往SGMW几乎都是依赖供应商来进行如此复杂的大型控制系统的设计和制造,因为在设计制造这样一个大型的控制系统,其难点首先在于确定一个清晰的系统架构。系统架构不清晰将会给后续详细设计带来诸多麻烦,从而导致系统接线混乱,系统不稳定甚至崩溃。为此,集成开发小组从认真梳理系统架构的构成要素着手,再逐步把各要素分解成关键控制点,依次形成各控制路线关系图,最后通过选取各种经济实用的标准元器件,经过标准化和模块化,实现开发成本低、柔性化程度高、开发周期短、通用性强的控制系统。系统的架构如图4所示。

3 结束语

宝骏630汽车于2011年8月9日全面正式上市,其车身焊接生产线也同时肩负起了整车的市场化需求运作。通过近几个月实际生产运行证明,全新的NBL主夹具系统、机器人系统、自动焊系统、可移动夹具系统等多个系统的联合运行平稳,完全实现生产线自动化,也达到项目订下的乘用车质量目标。我们利用系统工程实施对焊装生产线的自主集成,在总拼定位、控制系统集成开发领域积累起大量的核心技术经验,大大缩短生产线的并行设计和安装调试时间,节约开发和集成费用(以宝骏630焊装线项目为例,节约费用约1200万),获得了显著的经济效益,有极大的推广价值。SGMW焊装生产线开发团队也成为国内汽车公司的自主集成开发的佼佼者。

[1]徐 灏.机械设计手册:第2版[M].北京:机械工业出版社,2006.

System Engineering in Automobile Welding Production Line Developed in Application Integration

PANQi-si,QIN Jia-ren,HUANGYan-qing

(SAICGMWuling Automobile Co.,Ltd,Liuzhou Guangxi545007,China)

Through the Po Chun 630 car body welding production line integrated development practice,this paper expounds the application of independent development of systems engineering in automotive body welding production line integration,has practicalsignificance and application value.

automobile body;welding line;independentdevelopment and integration;system engineering

U463.6

B

1672-545X(2013)04-0188-03

2013-01-09

潘启斯(1957—),男,广西柳州人,高级工程师,大专,研究方向为机械制造。