浅谈不同类型压力机对汽车覆盖件模具调试的影响

2013-03-30黄必志

曹 彪,黄必志

(上汽通用五菱汽车股份有限公司 技术中心,广西 柳州 545007)

浅谈不同类型压力机对汽车覆盖件模具调试的影响

曹 彪,黄必志

(上汽通用五菱汽车股份有限公司 技术中心,广西 柳州 545007)

通过对比油压机和机械压力机工作原理及其工作特性,分析板料在不同压力机上的成型过程,阐明模具由油压机转到机械压力机上可能产生的钣金件品质问题及其解决措施。

油压机;机械压力机;板料成型;钣金问题

汽车已经成为人们日常生活中不可或缺的一部分,根据最新的数据表明,我国已经成为世界最大的汽车生产国和销售国。汽车产业的飞速发展也带动了其他相关产业,特别是模具制造业的发展。对于模具制造商而言,模具在制造开发阶段往往是在冲压速度较低的液压机进行调试。而对于汽车厂而言,为了最大地提高生产效率,模具特别是覆盖件模具都是安装在高速的机械压机上进行零件生产。

本文通过分析压力机的特性及板料成型原理等方面来具体分析模具在油压机和机械压机上的差别以及对钣金件品质产生的影响。

1 压力机的类型

目前冲压厂应用最广泛的压力机有两类:油压机和机械压力机。

1.1 油压机

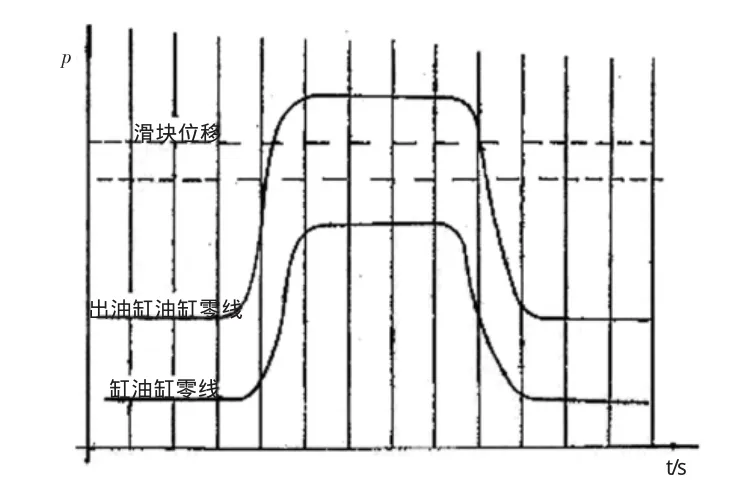

油压机是以专用油为工作介质,用来传递能量以实现各种工艺的机械,其通过液压泵作为动力源,靠泵的作用力使液压油通过液压管路进入油缸/活塞,通过控制阀使液压油在油箱循环使油缸/活塞循环做功从而完成一定机械动作。油缸/活塞里有几组互相配合的密封件,不同位置的密封都是不同的,但都起到密封的作用,使液压油不能泄露。图1是利用压力传感器记录的液压机一个工作循环内压力随时间和位移变化曲线。

油压机不仅可以获得大的工作压力和工作空间,并且压力和速度可以在很大范围内方便地进行无级调节,同时可以按照工艺要求在某一行程上进行长时间的保压。但缺点是效率低,运动速度慢,生产效率低下。

图1 油压机滑块压力随时间和位移变化示意图

1.2 机械压力机

机械压机是通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,进而对坯料进行成形加工的。压力机滑块下滑过程中的冲击力就是压力机的压力。压力的大小随滑块下滑的位置不同,也就是随曲柄旋转的角度不同而不同。图中曲线1为压力机的公称压力,即滑块离下止点前某一特定的距离曲柄旋转到距下极点某一特定角度,滑块上所允许承受的最大作用力。公称压力的大小,表示压力机本身能够承受冲击的大小。在满足公称压力的条件下,冲压工序中实际的冲压力的大小也是随压力机滑块的行程而变化的。在图2中曲线2表示冲裁工艺冲裁力的实际变化曲线,曲线3表示拉深的实际冲压力曲线。可以看出,在冲压过程中,随着滑块到下极点运行过程中,冲压力先增大,当达到最大值时立即减小,滑块运行到下极点时,冲压力减小到零[1]。

图2 机械压机许用压力曲线

相比油压机,机械压机在压力和速度以及行程调节方面都受到了较大限制,在冲压过程中,冲压力随滑块位置变化迅速。但其优点是冲压速度高,生产效率高。油压机和机械压机的主要区别如表1所示。

表1 油压机和机械压机的区别

2 对板料冲压的影响

板料冲压是在常温下,依靠模具通过压力机对金属板料施加压力,使金属板料内部产生变形的内力,当内力达到一定值时,板料分离或者产生塑性变形,进而得到所需尺寸和形状的零件。对于拉深和成型而言,依靠的是金属板料的塑性变形。而影响金属塑性变形的因素很多,其中变形速率就是一个重要因素。从图3可以看出,高速下的极限变形程度δ1明显小于低速时的δ2[2]。

图3 应变速率对变形抗力和塑性的影响示意图

对于油压机而言,在拉深过程中,滑块移动速率低,板料流动速度慢,特别是滑块在板件到底位置上可以进行长时间的保压,这样板料有充足的时间进行塑性变形。对于大型覆盖件而言,板料各部分的变形程度差异较大,在油压机上有利于减小应变宽度的分布速率,维持较低的变形速率,进而能保证坯料整体塑性良好,得到良好的拉深效果。而对于机械压力机而言,由于冲压速度较高,板料流入凹模的速度跟不上滑块运行速度,影响拉深件表面品质。

3 对钣金件品质的影响

模具在由油压机转到机械压机上时,由于冲压速度和机床精度的差异,零件状态往往会发生很大变化。图4所示是CN100ENJOY发动机罩内板拉延件在不同类型压力机上的对比照片,拉深件材质为BLD,料厚0.6mm。图4(a)是模具在液压机上最终调试状态,可以看出板件没有开裂,并且起皱现象很轻微,模具型面和压边圈面贴合率达到80%。而当模具转到机械压力机上之后(见图4(b)),拉延件上端开裂,两侧压料面起皱严重,并且型面和压边圈红丹贴合率大幅下降。

图4 发动机罩内板拉深件在不同类型压机上的对比照片

模具在转换压机之后,常见的钣金件问题包括:

(1)拉延件表面局部变薄,拉裂

产生原因主要包括:在拉延时局部位置压料过紧,板料流入凹模的速度跟不上滑块运行速度,造成板件缩颈或者拉裂;在拉延时气垫压力过大,零件成型过程中板料流入凹模困难;在拉延时气垫的行程过大,零件的成形力曲线与气垫的压力曲线不一致;气垫顶杆顶起高度不一致,造成压边圈的压料力不均匀,局部位置的压料力火,拉延时零件局部出现变薄和拉裂。

解决措施主要有:针对拉延后零件四周材料的进料情况和零件局部变薄、拉裂情况调整拉延模中平衡块的高度以及局部转角间隙,控制板料流入速度;在拉延时的气垫压力人小调整合适,并将参数固定化;在拉延时的气垫行程调整到最佳参数,并将参数固定;检测气垫顶杆的长度尺寸及气垫的平行度,保证顶杆的顶起高度一致[3]。

(2)板件局部起皱

板件局部起皱产生原因的主要有:压边圈研合率低,局部间隙过大,造成拉延时板料没有压紧。图4尾门内板下端两转角处压边圈压料松,使得板料流入速度过快,造成多余的板料进入凹模进而形成转角严重起皱;在拉延时气垫压力太小,材料成形时压边圈的压料力不够,造成零件表面起皱;气垫顶杆顶起高度不一致,零件成形时压边圈压料松的部位因压不住料造成起皱;压机滑块的下平面与工作台上平面平行度不好,造成模具的压料力不均匀,零件成形时压料紧的部位材料流入凹模困难造成变薄、拉裂,压料松的部位因压不住材料造成起皱。

解决局部起皱的措施有:首先提高压边圈研合率,保证各处间隙均匀,之后针对拉延件的起皱情况调整平衡块的高度,控制好板料流入量和流入速度,使零件既不出现起皱又不出现局部变薄、拉裂的情况;然后将压机的气垫压力调到最佳状态,并固定;接着检测气垫顶杆的长度尺寸及气垫的平行度,保证顶杆的顶起高度一致;最后要定期检查压机滑块的下平面与工作台上平面平行度,使压机的滑块与工作台的平行度满足标准公差要求。

(3)板件表面凹凸不平

板件表面凹凸不平产生原因包括:模具型面研合率不足,板件在成型过程中没有完全压紧,板料流动中产生起伏不平;在拉延时压机的闭合高度调整不够;在拉延时气垫压力不够。在拉延时如果气垫的压料力小,成形时材料流动速度快,毛坯四周的材料容易流入凹模,最后在零件表面产生凹坑;在拉延时气垫行程不够。拉延时如果气垫的行程小,会造成材料开始流入凹模时压边圈还没有起作用,部分材料塑性变形不充分,造成零件表面出现凹坑。

预防产生凹坑的措施主要有:提高模具型面研合率;在拉延时保证压机滑块的成形力稳定;在拉延时保证压机的气垫压力稳定;在拉延时气垫顶杆的顶起高度要相同,且顶起高度要保持定值。

4 结束语

由于压力机性质会对覆盖件模具调试会产生很大影响,因此,模具在发往冲压厂之前最好能在机械压机上进行调试,这样不但可以提早发现和消除模具和零件问题,避免大的变异的产生,同时可以在很大程度上缩短模具在冲压厂的调试周期,节约模具调试成本。

[1]张大为.冷冲压模具结构[M].武汉:华中科技大学,2009.

[2]丁颜彬.最新冲压新工艺、新技术与冲模设计图集及典型疑难实例应用手册[M].香港:中国科技文化出版设,2006.

[3]王银巧,胡治钰.大型覆盖件冲压表面缺陷的产生原因及预防措施[J].模具工业,2012,38(7):73-76.

The Influence of Dies Tryouton Different Types of Press for Automotive Panels

CAOBiao,HUANGBi-zhi

(Saic-GM-Wuling Automobile Co.,Ltd TDC,Liuzhou Guangxi545007,China)

By comparing the different working principle and specialty between hydraulic and mechanical press and analyzing theblank forming processon different types of press,this paper givesan introduction that several panel issues may be happened when the automotive panel dies transferred from hydraulic press tomechanical press,meanwhile the measures of modification were given.

hydraulic press;mechanical press;blank forming;panel issues

TG386;TG315

B

1672-545X(2013)04-0107-03

2013-01-05

曹 彪(1985—),男,山西太原人,初级工程师,本科学士学位,主要从事冲压工艺、汽车模具设计及加工工艺工作。