后桥壳特种螺栓及半轴油封压装机的开发设计

2019-06-03黄小林余文涛曾庆文谢评周

黄小林,余文涛,曾庆文,谢评周

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

汽车后桥桥壳既是承载力的构件,也是传导力的构件,同时又是主减速、差速器和驱动车轮传动装置的外壳[1]。作为汽车底盘零部件上的一个关键重要组成部分,相对于汽车其他部位来说,受力比较复杂,在承重和传力的同时,还要承受着由动静载荷所产生的弯曲和扭曲[2]。因此如何保证后桥壳八颗特种螺栓及两个半轴油封的有效压装,不仅决定了后桥总成的质量,还关系着汽车行驶的安全,这已成为保证后桥总成装配质量的一个关键点。

1 设计过程

1.1 压装工艺及要求

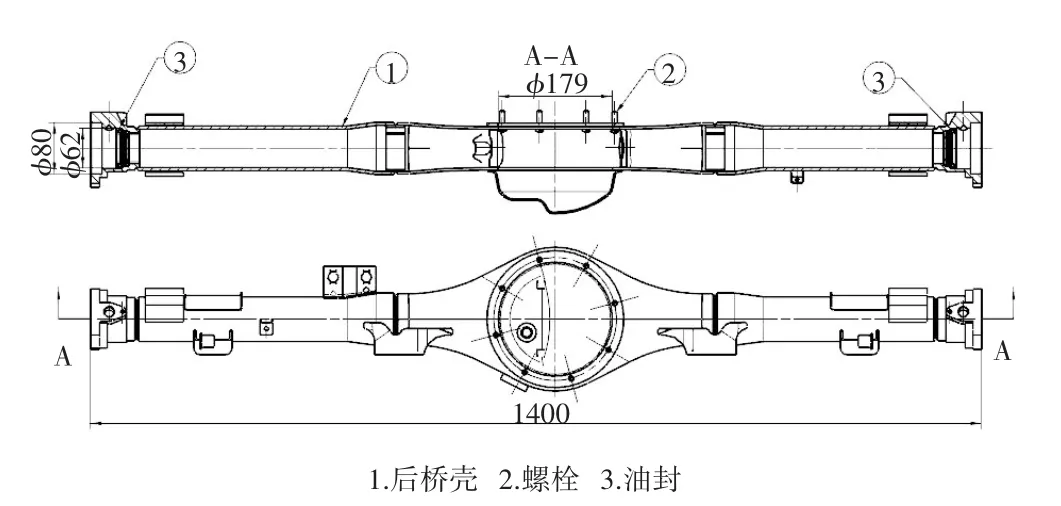

如图1和图2所示为螺栓及油封压装工艺图及压装示意图,该压装工艺要求使用常温过盈配合压装,将八颗特种螺栓分别压装到后桥壳桥包法兰分度圆φ193上的八个均布孔上,并对两端法兰半轴油封进行有效防错压装符合图纸要求,达到生产线节拍≥70 JPH,以满足生产装配工艺要求。

图1 螺栓及油封压装工艺图

图2 后桥螺栓及油封压装示意图

1.2 专机主要构成

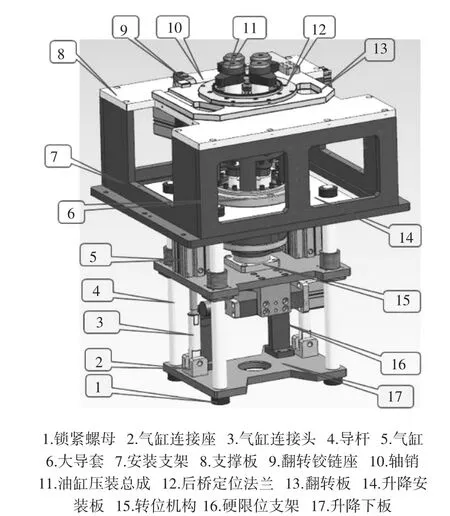

如图3,后桥壳特种螺栓及半轴油封压装机主要由床身,左、右油封压装机构(各1套),压螺栓机构(1套),液压站、油冷机、电气控制柜以及人机界面等所组成。

图3 后桥壳特种螺栓及半轴油封压装机主要构成图

1.3 螺栓压装机构

螺栓压装机构压装原理是利用油压对四套油缸塞的作用力,并增加两套气动齿轮齿条进行角度转位,从而实现八颗螺栓的压装。

如图4与图5,压装过程为:气缸5(2套)带动转位机构15和油缸压装总成11一起沿着导杆4向上运动到位,油缸压装总成11上的油缸(4套)工作,向上运动,同时油缸压装总成11上的4个压头向直径外侧方向转动一定角度,油缸向下运动进行四颗螺栓的压装,然后油缸再次升起,同时油缸压装总成11上的4个压头向内转动角度收起,气缸5带动转位机构15与油缸压装总成11再一起向下运动,到位后,转位机构15工作,油缸压装总成11转动45°角度,气缸5带动转位机构15和油缸压装总成11再次向上运动,继续重复的动作完成剩余四颗螺栓的压装。

图4 螺栓压装机构主要构成图

图5 去除翻转支撑部分的螺栓压装机构图

1.3.1 油缸压装总成

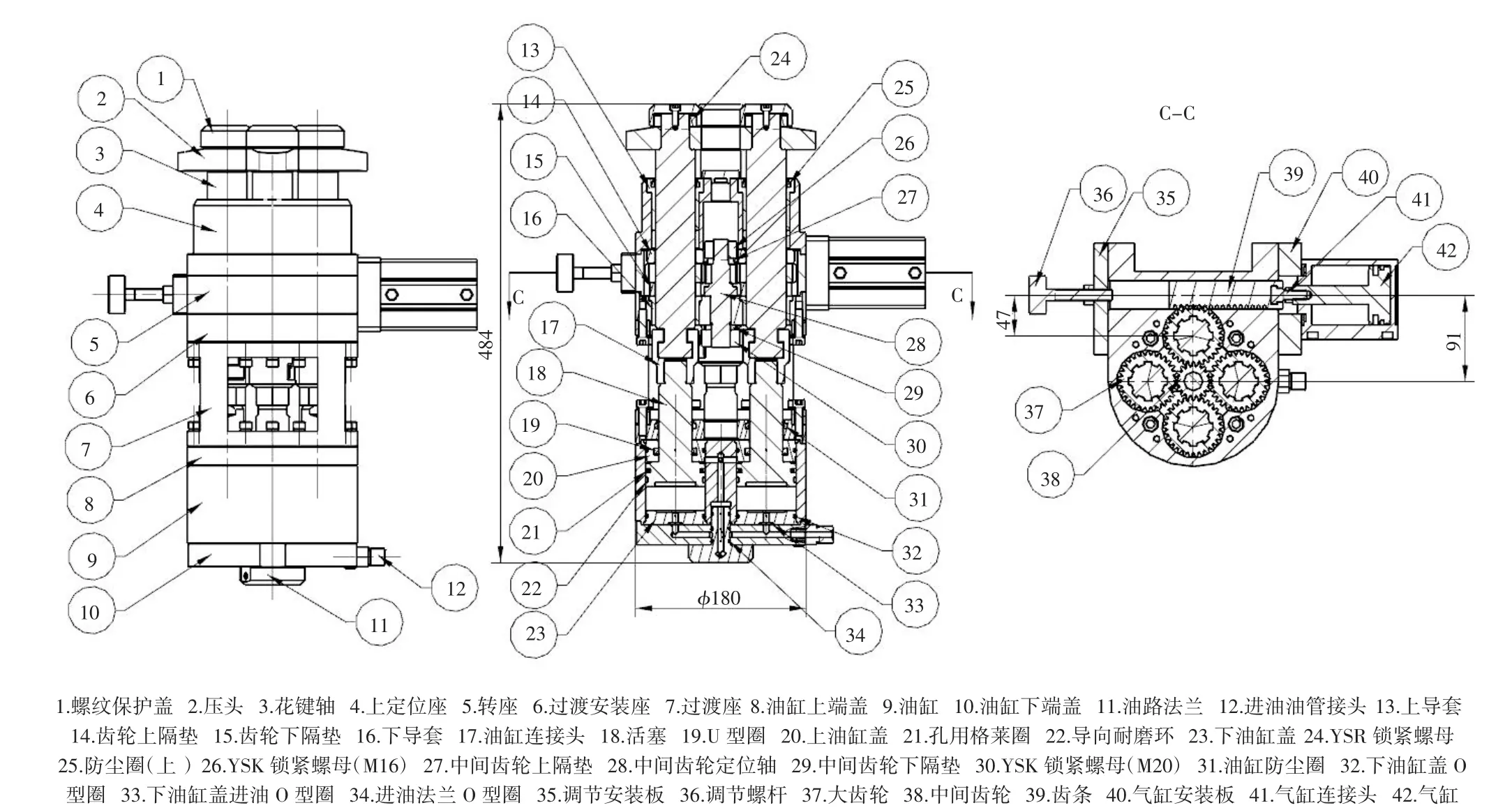

如图6与图7,油缸压装总成主要是利用液力进行螺栓的压装,其压装动作过程为:油缸9上的活塞18(四套)在液压作用下,通过油缸连接头17(四套)使花键轴3(四套)做上、下运动,从而带动安装在花键轴3上的压头2(四套)实现螺栓的压装。

图6 油缸压装总成图

图7 油缸压装总成数模及实物图

油缸压装总成角度转位过程为:气缸42带动气缸连接头41,使得齿条39做位移运动,带动相啮合的大齿轮37转动,因中间齿轮38与四个大齿轮37都是啮合的,从而使得四个大齿轮37都一起同步旋转,带动花键轴3及压头2一起转动一定的角度,使压头2向中心转动收缩并处于上定位座4的外圆直径范围之内,以方便压装后桥的人工上料,为压装螺栓做准备。

1.3.2 转位机构

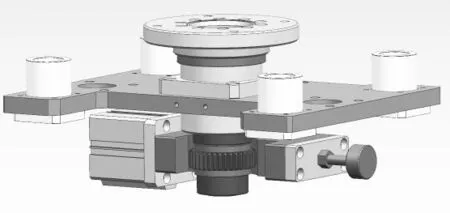

如图8和图9,转位机构是在压装后桥壳八颗螺栓中的四颗后,使压头进行45°角度的变位,从而实现另四颗螺栓的压装。其动作过程为:气缸15带动气缸连接头17,使得齿条20在转座18上做位移运动,同时带动相啮合的齿轮12转动,再带动传动轴7和法兰6一起旋转,从而驱动安装在法兰6上的油缸压装总成一起转动,实现角度变位。

图8 转位机构图

图9 转位机构数模

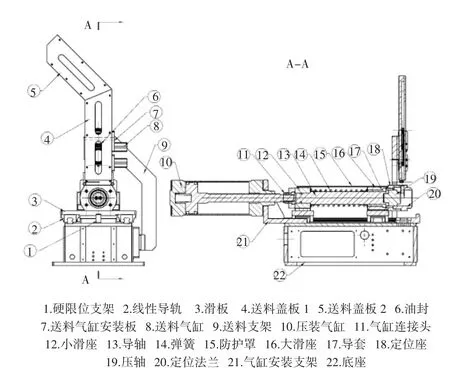

1.4 油封压装机构

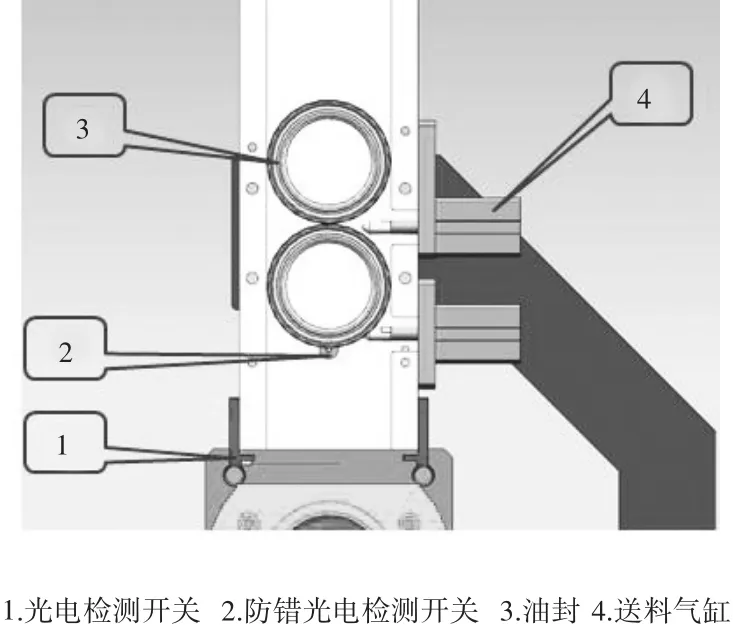

油封压装机构包括油封的送料与油封分压装。如图10和图11,油封的送料主要靠油封的自重,通过两套送料气缸4的控制开闭,每次让一件油封自由落体掉进定位座18里,光电检测开关1与防错光电检测开关2在油封落下过程中进行防错检测及识别是否有物料。

图10 油封输送示意图

图11 油封压装机构图

油封压装过程:油封落到位置后,压装气缸10工作,推动滑板3及其上的零件一起沿着线性导轨运动,当定位法兰20定位后桥法兰内孔并且接触并受到后桥法兰端面的限制后,因气缸还在工作,弹簧14就会被受到挤压,大滑座16停止不再运动,小滑座12继续带动导轴13继续运动,安装在导轴13上的压轴19一边推进一边定心油封,直至油封被推进压装到设定的信号位置后,气缸退回,大滑座16在弹簧力的作用下又恢复到压装前的状态,这样即完成后桥油封的压装,如图12。

图12 油封压装机构数模及实物图

1.5 气动及液压原理

如图13和图14为后桥壳特种螺栓及半轴油封压装机的气动原理图与液压原理图。

图13 气动原理图

图14 液压原理图

1.6 人机操作界面

压装控制系统要完成自动压装需要满足压装条件,压装条件可在人机界面上进行显示(图15),并且通过与PLC的连接即可实现在人机界面对桥壳进行手动操作压装,这样既可对压装状态与信息进行精确处理并显示,又可通过I/O端口状态显示画面,可以直观的监控I/O端口的输入输出显示,实现生产的目视化,便于对控制系统的维护维修,提高生产效率。

图15 后桥壳特种螺栓及半轴油封压装机人机操作界面

1.7 实施后的效果

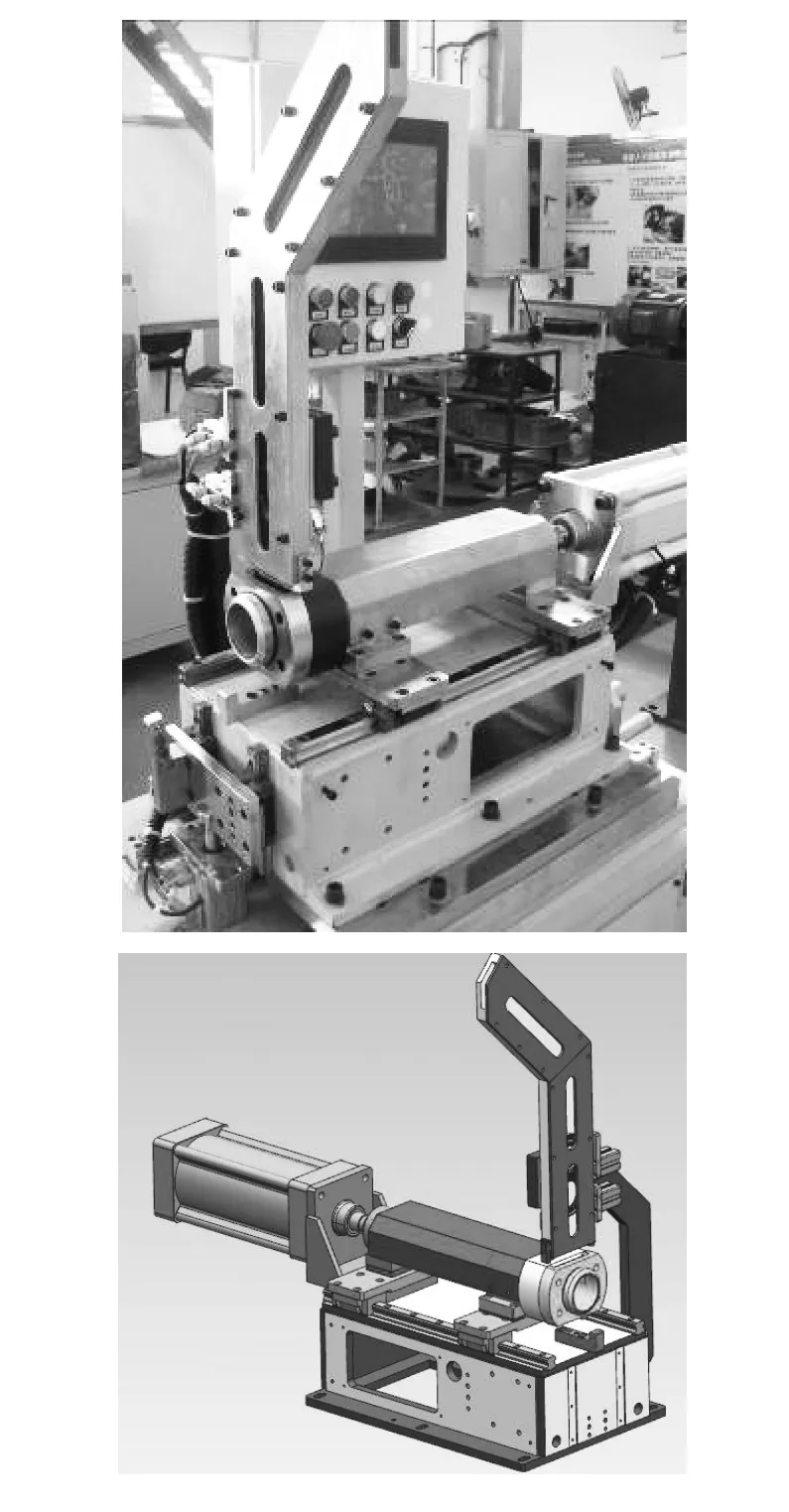

专机实现了后桥壳特种螺栓及半轴油封的自动压装、自动松开等一系列程序控制,如图16和图17为现场生产图及后桥壳压装效果图,专机的投入使用,取得了很好的效果。

图16 后桥壳特种螺栓及半轴油封压装专机实物图

图17 后桥壳特种螺栓及半轴油封压装效果图

(1)减少相应的设备投资,降低成本。专机共计投入成本15万,市场同等设备采购为25万,该项目直接为公司节省设备采购成本10万。

(2)产品质量的提升。专机采用每套油缸各自压装一颗螺栓的方式,确保每颗螺栓都压装到位,油封压装也有光电位移传感器进行监控,确保油封压装位置,质量得以保障。

(3)程序故障识别可视化,方便维护。

(4)专机具有一定的自动化,改善了工人操作劳动强度,缓解招工难的问题。

(5)提高劳动生产率,降低了人工成本。

(6)兼容性。设计柔性化,通过切换压头与调节位移即可实现同一系列产品的兼容生产,提高设备使用率。

2 结语

后桥壳特种螺栓及半轴油封压装专机的成功开发,实现了螺栓与油封的自动压装及位移监控,优化了生产线的工艺布局,取得了很好的经济效益,为新产品的开发提供了很好的数据支持。但随着汽车行业的不断发展,对产品的要求已不仅仅局限于简单意义上的代替人工劳动,而是以质量为核心,数字化压装,实时监控整个压装过程与追溯,这已经成为目前国内外同行业极受重视的技术应用领域。