汽轮机低压外缸接合面错牙消除加工方法

2013-03-25孙治丰

孙治丰

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

1 引言

汽轮机主机部分一般分为高压、低压两部分,汽轮机低压外缸传统结构分为电端上、下半,中部上、下半,调端上、下半共六部分组成;而超超临界空冷汽轮机组低压外缸CHK01A.021Z设计优化了结构,仅由电、调两端上、下半四部分组成,这就使结合部位加工面分别在两个部件上,用传统方法加工,装配合缸时这些加工面会产生错牙,难以解决。

2 存在的加工难点

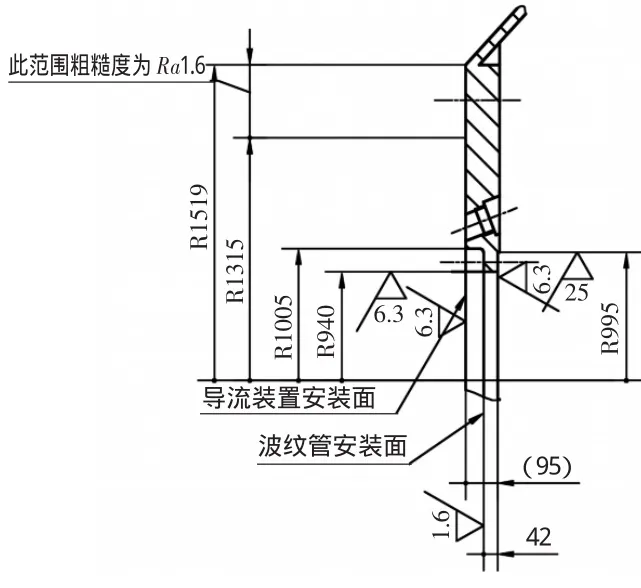

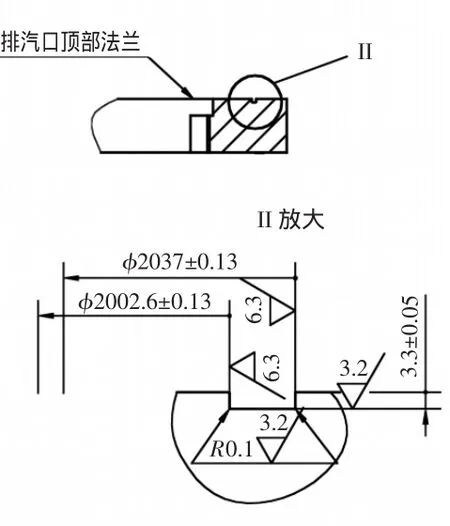

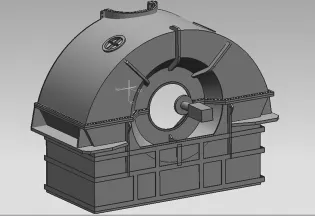

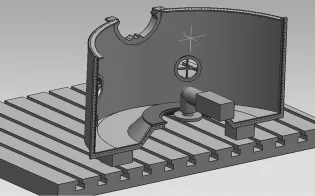

难点一:顶部排汽口法兰环型密封槽(如图2)由电、调两个半圆合成,由于低压缸体外型尺寸大等原因无法合缸加工,两半缸分开加工时易产生轴向和径向错牙。难点二:电、调端的锥形导流板和波纹节安装平面(如图1),被水平中分面分为两个半环型,分别位于低压缸的上、下半,加工时要求表面粗糙度低,合缸无法加工,而所有加工面分开加工又会产生错牙。

图1

图2

3 原因分析

难点一的根源在于两半的找正基准存在误差,因为以往加工基准为划线或距离很远的基准面(例如:加工后的水平中分面),由于低压缸为大尺寸的焊接件,电、调端在不同工位变形量很大,距离越远变形越大。难点二与难点一的共同点是加工基准距离远,低压缸为大尺寸的钢板焊接件,上、下半结构不同造成不同工位变形不同且变形大。

4 解决方案

4.1 难点一的解决方案

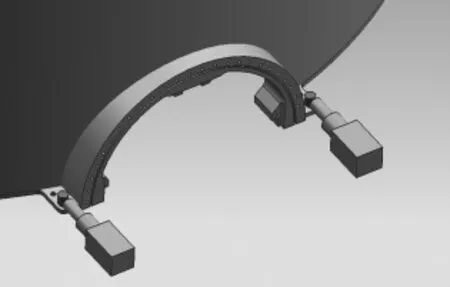

图3

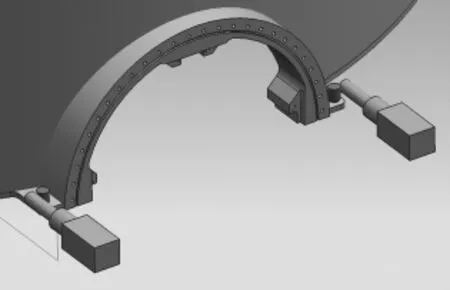

图4

以距离顶部法兰最近的垂直面销孔作为基准(是顶部法兰最近的自由度限制点),并自制阶梯销(销与销孔有0.01~0.02mm间隙)进行找正使用:(1)先用机床主轴端面分别对两侧的阶梯销(如图3),找工件 Z轴位置,再加工法兰面即可并保证环槽深度;这样不需要以几米远的水平中分面作为基准进行加工,就消除了合半后环槽的径向错牙。(2)用机床主轴外圆分别对两侧的阶梯销左右位置(如图4),再将机床的坐标值取中,确定工件X轴中心,结合垂直面基准(Y轴中心),即为环槽中心(工件零点),定完零点后加工环槽,就消除了合半后的轴向错牙。在加工低压缸的另一半时也按同样方法进行找正加工,这样就保证了两半缸合起后环槽不产生错牙。

4.2 难点二的解决方案

图5

采用先在加工合缸工序时将波纹节安装平面的背部R995止口加工准(如图5),作为拆缸加工的基准;然后采用拆缸单半加工。工件垂直中分面向上,工作台上放置四个等高垫箱,将工件放置于四个垫箱上,悬空处利用液压千斤顶作为辅助支撑。以水平中分面为基准找左右,以波纹节安装面背部止口(合缸序加工的找正基准)调水平,使工件在自由状态下保证在0.03mm内;在悬空部位的波纹节安装面用百分表测量,监视压板压紧后百分表的变化,适当调解千斤顶使百分表的读数恢复到自由状态下的数值,这样做不但避免了加工后松开压板时缸体产生的变形,合缸时产生的轴向错牙,而且还可以保证在加工过程中不容易产生振颤,从而保证锥形导流板安装面的表面粗糙度。加工完电(调)端锥形导流板安装平面后,以波纹节安装面为基准用百分表测量并记录尺寸。在用同样的方法加工另一半时以此尺寸照配加工。实验加工时采用了多次模拟加工,确定合理的切削参数,减少了加工过程中的人为误差和机床误差,使锥形导流板的加工完全满足了图纸的要求。

图6

5 结语

对于加工面合缸错牙的问题,找正基准的选择是问题的关键;一定选择距离近、变形小、精度高的要素作为共同的加工基准。此类分开式加工低压缸顶部法兰的工件,可借鉴此方法找正、加工。

[1] 顾崇衔.机械制造工艺学[M].西安:陕西科技出版社,1981.