气体保护电渣重熔过程中电渣锭的洁净化控制

2013-03-20陈希春史成斌郭汉杰

陈希春,史成斌,王 飞,任 昊,,郭汉杰

(1钢铁研究总院 高温材料研究所,北京 100081;2北京科技大学 冶金与生态工程学院,北京 100083)

气体保护电渣重熔过程中电渣锭的洁净化控制

陈希春1,史成斌2,王 飞2,任 昊1,2,郭汉杰2

(1钢铁研究总院 高温材料研究所,北京 100081;2北京科技大学 冶金与生态工程学院,北京 100083)

进一步提高电渣重熔过程钢的洁净度是提高最终钢材综合机械性能的关键环节之一.本文探讨了洁净钢电渣重熔过程的几个重要方面.降低钢中总氧和硫含量,减少钢中非金属夹杂物是洁净钢生产的重要任务.本文还介绍和讨论了电渣冶炼洁净钢过程中氧、硫和夹杂物控制的相关理论及最新研究结果.

电渣重熔;氧;硫;夹杂物;洁净钢

提高钢的纯净度可以明显改善钢的加工和使用性能.随着钢材洁净化进程的发展,人们也开始对电渣钢的洁净度提出了更高的要求.电渣重熔过程把精炼和浇注两道工序合二为一,使钢液始终不受耐火材料的污染和免于二次氧化,在强制冷却的优越条件下进行可控的定向凝固.这就提高了钢液的洁净度,改善了钢锭的结晶组织,为电渣产品的“纯净度”和“均匀性”提供了保障.

气体保护电渣重熔工艺属于第二代电渣技术发展的重要特征[1,2].电渣制品的洁净化控制是第二代大型锭电渣冶金技术发展中研究的重要内容.因此,基于以电渣钢的洁净化为目标的思路,探明电渣重熔过程中氧、硫和夹杂物的行为与控制,并以此为基础来制定合理的控制技术具有重要的意义.

1 电渣重熔过程中氧的控制

钢中总氧含量是衡量钢洁净度的一个重要指标.由于固态钢中的氧和硫绝大多数以各类氧化物和硫化物的形式存在,因此钢中的总氧含量和硫含量能够反映钢中氧化物夹杂和硫化物夹杂含量的高低,生产洁净钢也就是生产氧含量和硫含量低的钢种[3].氧含量的降低不仅可以减少钢中氧化物夹杂的含量,而且可以避免部分合金元素的烧损.洁净钢的生产过程控制不仅包括传统炼钢工艺,同时也包括电渣重熔精炼工艺.虽然电渣重熔工艺已经在很大程度上提高了钢的洁净度,但是随着市场需求的提高,对钢的洁净度的要求有了更高的标准.

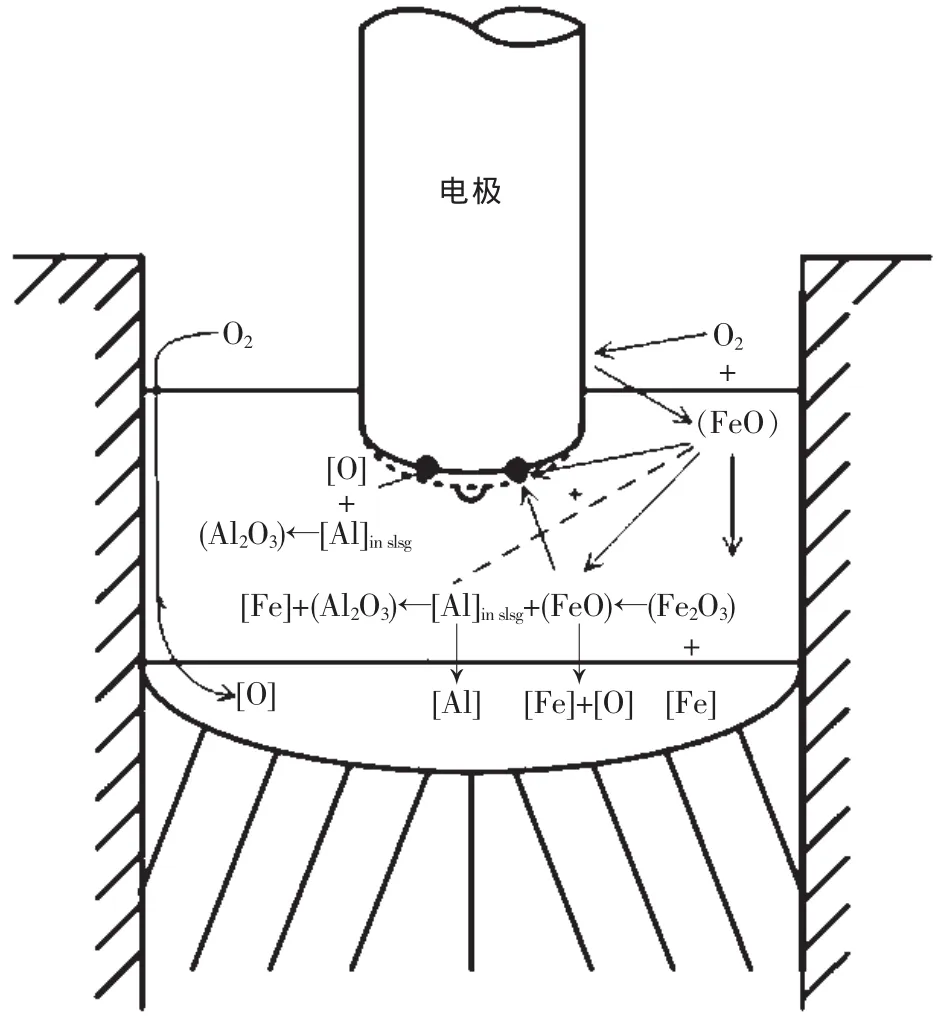

当电渣重熔过程在大气条件下进行,气相中的氧进入钢液内的两种途径中,氧直接渗透过渣层进入钢液以增加钢中氧含量的程度不大.另一种间接增氧的途径中,渣中FeO起到了关键的作用.首先,气相中的氧和电极表面反应生成FeO进入渣中.渣中的FeO通过两种途径向钢液内传氧:①在熔池内的渣-钢界面向钢液内传氧;②在电极端部熔滴形成过程中向液膜内传氧.电渣过程氧的传递行为如图1所示[4].在电渣重熔过程中,自耗电极表面的原始氧化铁皮或在电渣过程中形成的氧化铁皮在电渣重熔过程中进入渣池,增加了渣中氧势,进而增加了钢中的氧含量.可见,氧化铁在向钢液传氧中具有重要作用.

图1 电渣重熔过程中氧的传递行为与脱氧机理Fig.1 Schematic illustration of the mechanisms of oxygen transfer and deoxidation in ESR process

当电渣重熔过程在气体保护条件下进行,气体保护则有效地减少了由于空气中的氧与电极反应而生成的FeO,气相中的氧通过氧化电极表面生成氧化铁皮以增加炉渣氧势,进而间接向钢液传氧的途径被减缓.气体保护同时也减少了空气中的氧通过渣池进入钢液.钢液中的铝和氧有很强的结合能力.因此,铝是最常用和有效的脱氧剂.当采用铝脱氧操作,由于脱氧剂和渣池的热差,脱氧剂在加入渣池后会立即熔化并释放出铝,渣池中的溶解铝[Al]inslag将和渣池中的FeO反应,降低渣的氧势

当脱氧剂加入渣中,渣中的FeO含量会按照(1)式的反应而减少.这将破坏了FeO向钢液内传氧反应.研究表明,电极端部-渣的界面和渣-熔池界面为化学反应的主要位置[5].熔滴与渣的界面可以被忽略作为化学反应的位置.因此,由脱氧剂带入的溶解于渣中的铝[Al]inslag将和电极端部液膜中的氧反应以降低钢中的氧含量

早期的研究者们关于电渣过程降低钢中氧含量得到了相对一致的结论,即电渣锭中氧含量与自耗电极中的原始氧含量有关.高氧含量的自耗电极重熔,电渣过程是一个降低氧含量的过程;而电渣精炼低氧含量的自耗电极,电渣过程是一个增氧的过程.经过电渣之后钢中的氧含量质量分数最低可控制在15×10-6左右[6].而最新的研究表明:采用特殊的脱氧工艺,模具钢NAK80中w[O]在电渣重熔之后可由自耗电极原始的34× 10-6降至10×10-6[7,8];模具钢S136中w[O]可由自耗电极原始的89×10-6降至12×10-6,此结果在工业生产中得到了验证[4].3 t气体保护电渣重熔过程中采用特殊的脱氧工艺,H13重熔锭中w[O]可由原电极的45×10-6降低至8×10-6[9].文献[4]认为电渣重熔过程加入的铝基脱氧剂不仅直接参与降低渣中FeO的含量,同时也降低了电极端部液膜内氧的含量.但是能不能进一步降低钢中的氧含量还有待于进一步研究.

钢中的总氧含量包括溶解氧和结合为氧化物夹杂的氧.为了降低钢中的氧含量,在降低钢中溶解氧的同时,应同时考虑采取措施降低钢中氧化物夹杂的含量.合理的控制炉渣组成对于去除夹杂物至关重要.不同渣系或同一渣系的不同组成对去除夹杂物的效果是不一样的.当原电极中的原始夹杂物成分和数量不同时,同一渣组成条件下的电渣过程去除夹杂物的程度也是不一样的.

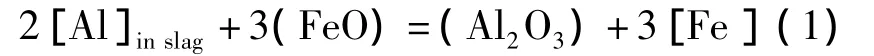

当钢中氧含量降低到很低的水平,钢中的氧基本全是以氧化物夹杂的形式存在.钢中几乎没有溶解氧.此时进一步降低钢中氧含量的思路应该是如何进一步在电渣过程减少夹杂物数量.图2为电渣锭中结合为氧化物夹杂的氧和实测的钢中总氧含量的对比.可以看出,当锭中w[O]降低到20×10-6以下,钢中的氧含量基本都以氧化物夹杂的形式存在,尤其是当钢中w[O]为12× 10-6.这种条件下,进一步降低钢中氧含量的方法应该是如何进一步在电渣过程中降低钢中夹杂物的数量.

如果脱氧后带来的是氧化物夹杂的大量增加,而其中大部分又不能去除,那么还是没有达到降低钢中总氧含量的目的.对部分电渣钢来说,降低钢中的氧含量的目的就是为了获得夹杂物含量低的电渣钢.所以,研究电渣过程中氧含量控制时应该同时考虑氧化物夹杂、钢液脱氧、炉渣脱氧过程中带来的夹杂物与氧含量之间的交互影响.

图2 计算的结合为氧化物夹杂的氧含量与实测的S136铸锭中氧含量的比较[4].Fig.2 Comparison of calculated content of oxygen combined as oxide inclusions with experimentally analyzed result for S136 ESR ingot[4]

2 电渣重熔过程中硫含量的控制

电渣重熔过程脱硫反应主要发生在电极端部熔滴形成的过程中.在大气下电渣重熔时,气氛中的氧气把渣中的硫氧化为SO2,从而降低渣中的硫.而缺少空气时,在重熔时渣中的硫不断增加.但是如果金属相中的氧势低,同时渣的硫化物容量高,电渣过程还是能够很好地脱硫的.早期的研究者们通过比较重熔气氛对电渣过程脱硫的影响得出,在惰性气氛下,工业级电渣过程脱硫也是可能的,其先决条件是选择吸收硫化物能力高的渣以及电极中硫含量要适当低一些[10].

大气下电渣重熔过程脱硫反应发生在熔渣与熔化金属液界面处,硫从液态金属向覆盖其上的液态熔渣中转移

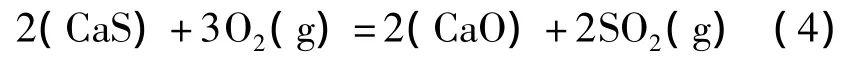

由于熔渣暴露于大气下,熔渣表面的空气会把渣中的硫氧化成SO2:

硫从渣中转移到大气的速度,在一些情况下可以同硫从电极端部转移到熔渣的速度相当.而缺少空气或在保护性气氛下气态脱硫无法进行,重熔期间合金中脱除的硫元素就会在熔渣中积累,对脱硫效果产生不利影响.

温度为1 723~1873 K时,GH4169合金和渣之间硫分配比理论计算值及各重熔锭沿不同高度的渣-钢间硫分配比实测值的比较见图3[11].可以看出,随着温度升高,硫分配比降低,因为镍基合金中Al-O平衡受温度影响较大.由于实验用合金中铝含量一定,随着温度的降低,合金中溶解氧含量越低,则硫分配比越大.

图3 硫分配比计算值与实测值的关系Fig.3 Relationship between calculated LS and measured LS

GH4169合金的脱硫实验研究结果表明[11],惰性气氛保护下通过连续加入等量金属钙,改善了脱硫条件,重熔结束时,重熔锭中w[S]降至3 ×10-6.气氛保护加钙条件下,随着金属钙的不断加入,渣中溶解金属钙改善了合金中溶解硫向熔渣中转移的条件,实测硫分配比不断增加; GH4169合金液中Ca-S热力学平衡计算结果表明,合金中钙、硫含量与理论计算平衡趋势一致,接近于1 743 K下的Ca-S热力学平衡线.同时,计算结果也表明,温度对于Ca-S平衡影响较大,当钙含量一定时,降低温度,有利于降低合金中的硫含量.

图4为Ca-S热力学平衡关系及重熔锭中Ca和S的含量的关系.结果表明,重熔锭中硫含量随着钙含量的增加而减小.当w[Ca]=5×10-6时,合金液中w[S]远远小于理论计算结果.重熔开始时,合金中钙含量很低,合金中硫受渣金界面脱硫反应控制.当合金中w[Ca]增加至40×10-6及以上时,合金中硫含量随之减小,且Ca-S含量明显接近1 743 K时的Ca-S热力学平衡值.加钙不但能够有效降低合金中硫含量,且合金中钙,硫含量与理论计算平衡关系一致,接近于1 743 K下的Ca-S热力学平衡线.理论计算结果表明,当温度一定且w[Ca]>20×10-6时,合金中硫含量的降低幅度受钙含量增加的影响减小,因此,仅增加钙含量并不能有效降低硫含量.理论计算结果表明,温度对于Ca-S平衡影响较大,当钙含量一定时,降低温度,合金中硫含量降低明显.如果电渣过程中,适当降低渣池温度,则能够在有限钙含量的情况下,进一步降低合金中硫含量.

图4 Ca-S热力学平衡关系及重熔锭中Ca和S的含量Fig.4 Thermodynamic equilibrium of Ca-S and measured w[Ca]and w[S]in ESR ingot

电渣重熔脱硫热力学条件优越,动力学条件是限制实际脱硫效率进一步提高的主要因素.采用质量分数为60%CaF2+20%CaO+20%Al2O3的渣,S136钢经过电渣重熔之后钢中的w[S]可由原始的180×10-6降低至锭中的20×10-6,脱硫率可以达到89%[4].

3 电渣重熔过程中夹杂物的转变与改性

3.1 电渣重熔过程中夹杂物的转变

研究者们关于电渣重熔过程夹杂物的研究主要是集中在电渣重熔过程中氧化物夹杂物的去除及其机理,并在这方面做了不少工作.关于氧化物夹杂的去除机理有了较统一的认识.电渣重熔过程中氧化物夹杂的去除是夹杂物被熔渣吸收的过程.在电极端部钢液以薄膜形式熔化并形成熔滴,如果夹杂物的尺寸大于金属薄膜的厚度,夹杂物则直接显露出来,直接被炉渣吸收.然而,关于电渣重熔过程不稳定夹杂物的研究还很少.

模具钢NAK80为高铝含量高的钢种.电渣重熔NAK80时,自耗电极中的AlN夹杂会在电极熔化过程中分解而去除[8].然而,在钢液凝固过程中由于元素的偏析,AlN夹杂会在重熔锭中再次形成,重熔锭中AlN夹杂的尺寸较小.

模具钢S136电渣重熔实验结果表明[4],经过电渣重熔之后自耗电极中的(Cr,Mn)S夹杂可以完全去除.重熔锭中不存在(Cr,Mn)S夹杂.分析表明,(Cr,Mn)S的去除是在电极端部熔滴形成过程中分解为[Cr]、[Mn]和[S],随后钢中的[S]与渣中的CaO反应而去除.钢液在熔池内凝固的过程中,由于形成硫化物的元素的偏析减小,同时钢液中的硫含量降低,在重熔锭中没有再次形成硫化物夹杂.

通过研究H13电渣重熔精炼发现[12],自耗电极中的MnS可以完全在电渣重熔过程中被去除.自耗电极中的MnS夹杂均是以MgO·Al2O3尖晶石为核心析出的.电渣重熔过程中MnS夹杂的去除是由于MnS夹杂在电极端部液膜形成及其在电极端部汇聚成熔滴的过程中会分解为钢液中的[Mn]和[S].在电极端部钢液内MnS夹杂分解生成的[S]会和渣中的CaO反应而去除.重熔锭中即使存在氧化物夹杂CaO-MgO-Al2O3和CaO-Al2O3,但由于此类夹杂物为低熔点类夹杂物,重熔锭中没有发现以此类夹杂物为核心析出的MnS.

3.2 电渣重熔过程中夹杂物的改性

钢中的MgO·Al2O3尖晶石为高熔点、高硬度夹杂物,在钢材深冲和钻孔加工过程中易使钢材产生表面缺陷和裂纹.钢液精炼过程中把钢中夹杂物含量控制得越低越好的同时,另一种可取的方法是夹杂物的变性处理.降低夹杂物的熔点可以提高其塑性,这样可以减小夹杂物在轧制或锻造过程中对钢的危害.夹杂物的熔点和其化学成分密切相关.通常采用钙处理的方式可以将高熔点的夹杂物改性转变为低熔点的夹杂物,以提高夹杂物的塑性.钙处理已经广泛应用于钢中Al2O3夹杂的改质处理,钙处理改质MgO·Al2O3尖晶石夹杂为低熔点夹杂物是近几年的研究热点.

Chen等[13]研究发现,高温合金GH4169电渣重熔之后,不同重熔条件下生产的重熔锭中所有的氧化物夹杂均是碳氮化物(Nb,Ti)CN的形核核心.自耗电极中的氧化物夹杂主要是MgO· Al2O3尖晶石和一些纯的MgO夹杂;电渣重熔过程不采用钙处理时,重熔锭中所有的氧化物夹杂均为MgO·Al2O3尖晶石.电渣重熔过程合适的钙处理时,自耗电极中原始的MgO·Al2O3尖晶石夹杂均转变为以MgO·Al2O3尖晶石为核心,外层包裹CaO-MgO-Al2O3的复合夹杂物.电渣重熔过程过量的钙加入后,重熔锭中会形成许多纯的CaO和一些CaO-Al2O3夹杂.

电渣重熔过程钙加入量合适时,重熔锭中的碳化物为含有少量Ti和N的碳氮化物(Nb,Ti) CN.此外,其他工艺条件下生产的重熔锭中在氧化物夹杂上形成的碳氮化物(Nb,Ti)CN均为双层复合结构.图5为电渣重熔锭中(Nb,Ti)CN的三维形貌.其中,图5(a)和5(b)为未采用钙处理电渣锭中(Nb,Ti)CN的形貌,图5(c)和5(d)为采用钙处理电渣锭中(Nb,Ti)CN的形貌.电渣重熔过程钙处理之后,可使重熔锭中(Nb,Ti)CN的形貌由簇状块或八面体转变为骨架状.凝固过程中一次碳化物的析出会由于通过减少高温合金中的氧含量而减少氧化物夹杂含量,进而减少了碳化物析出核心而减少.

图5 重熔锭中(Nb,Ti)CN的三维形貌Fig.5 Morphology of(Nb,Ti)CN in each ESR ingot(a)—ESR-1;(b)—ESR-2;(c)—ESR-3;(d)—ESR-4

电渣重熔过程MgO·Al2O3尖晶石钙处理的热力学与动力学分析表明[12],MgO·Al2O3尖晶石转变为CaO-MgO-Al2O3和CaO-Al2O3夹杂物的过程是钢液中的钙[Ca]还原了MgO·Al2O3尖晶石中的MgO.其中包括不完全还原MgO使MgO·Al2O3尖晶石转变为CaO-MgO-Al2O3,以及完全还原MgO使MgO·Al2O3尖晶石转变为CaO-Al2O3.

4 结语

(1)电渣重熔过程采用特殊的脱氧处理工艺,H13钢中的氧的质量分数可以降低至 8 ×10-6.

(2)电渣重熔过程中不稳定夹杂物的去除是由于夹杂物在电极端部分解为钢液中组元而去除的.

(3)随着自耗电极硫含量的降低,气体保护电渣重熔具有良好的脱硫效果,硫的质量分数可以降低至3×10-6.改善重熔过程脱硫动力学条件能够进一步提高脱硫效果.

(4)电渣重熔过程合适的钙处理工艺可以实现MgO·Al2O3尖晶石转变为以MgO·Al2O3尖晶石为核心,外层包裹CaO-MgO-Al2O3的复合夹杂物.氧化物夹杂的变性会使 GH4169中(Nb,Ti)CN的形貌由簇状块或八面体转变为骨架状

(5)电渣重熔金属的洁净化控制是第二代电渣冶金发展的一个重要方面.关于这一方面的理论研究工作还需要进一步完善.

[1]傅杰.第一代和第二代电渣冶金技术的发展[J].特殊钢,2010,31(1):18-23.

(FU Jie.Development of first and secondary generation of electro-slag metallurgical technology[J].Special steel,2010,31(1):18-23.)

[2]傅杰.第二代大型锭电渣冶金技术的发展[J].中国冶金,2010,20(5):1-4.

(FU Jie.Development of secondary generation of electroslag metallurgy technology of large scale ingot[J].China metallurgy,2010,20(5):1-4.)

[3]王新华.钢铁冶金-炼钢学[M].北京:高等教育出版社,2007:196.

(Wang Xin-hua.Ferrous metallurgy-steelmaking[M].Beijing:Higher Education Press,2007:196.)

[4]Shi Cheng-bin,Chen Xi-chun,Guo Han-jie,et al.Assessment of oxygen control and its effect on inclusion characteristics during electroslag remelting of die steel[J].Steel Research International,2012,83(5):472-486.

[5]Cooper C K,Ghosh D,Kay D A R,et al.ESR reaction sites[C]//28th electric furnace proceedings.1970,28:8-11.

[6]周德光,徐卫国,王平,等.轴承钢电渣重熔过程中氧的控制及作用研究[J].钢铁,1998,33(3):13-17.

(Zhou De-guang,Xu Wei-guo,Wang Ping,et al.Control and behavior of oxygen during electroslag remelting of bearing steel[J].Lron and Steel,1998,33(3):13-17.)

[7]Shi Cheng-bin,Chen Xi-chun,GuoHan-jie.Evaluation of inclusions formation and behavior in high-Al steel during electroslag remelting process[J].International Journal of Minerals,Metallurgy and Materials,2012,19 (4):295-302.

[8]Shi Cheng-bin,Chen Xi-chun,Guo Han-jie.Oxygen control and its effect on steel cleanliness during electroslag remelting ofNAK80 die steel[C]//AISTech 2012 Conference Proceeding,vol.I,Association for Iron&Steel Technology.Atlanta,GA,USA.2012:947-957.

[9]Wang Fei,Chen Xi-chun,Guo Han-jie.Aluminum Deoxidization ofH13 hotdiesteel through inertgas protection electroslag remelting[C]//AISTech 2012 Conference Proceeding,vol.I,Association for Iron&Steel Technology.Atlanta,GA,USA.2012:1005-1015.

[10]李正邦,张家雯,林功文,译.电渣重熔译文集[M].北京:冶金工业出版社,1990:35-46.

(Li Zheng-bang,Zhang Jia-wen,Lin Gong-wen,et al.A collection of translated essays in electroslag remelting[M].Beijing:Metallurgical Industry Press,1990:35-46.)

[11]陈希春,王飞,史成斌,等.电渣重熔工艺对GH4169脱硫影响的实验研究[J].钢铁研究学报,(已录用).

(Chen Xi-chun,Wang Fei,Shi Cheng-bin,et al.Experiments of influence on desulphurization of GH4169 with different electroslag remelting process[J].Journal of Iron and Steel Research,(已录用).)

[12]Shi Cheng-bin,Chen Xi-chun,Wang Fei,et al.Steel cleanliness control during electroslag remelting of H13 die steel[C]//Materials Science&Technology 2012 Conference and Exhibition Proceedings.2012:1261-1268.

[13]Chen Xi-chun,Shi Cheng-bin,Guo Han-jie,et al.Investigation of oxide inclusions and primary carbonitrides in Inconel 718 superalloy refined through electroslag remelting process[J].Metallurgical and Materials Transactions B,2012,(已录用).

Cleanliness control of electroslag ingot during protective gas electroslag remelting process

Chen Xichun1,Shi Chengbin2,Wang Fei2,Ren Hao1,2,Guo Hanjie2

(1 High Temperature Materials Research Division,Central Iron and Steel Research Institute,Beijing 100081,China; 2 School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing 100083,China)

Further improving steel cleanliness during electroslag remelting process is one of the key factors to increase the comprehensive mechanical performance of final steel product.Some critical aspects of clean steel production in electroslag remelting process were discussed in this study.Decreasing the oxygen and sulfur contents,as well as inclusions is important work in clean steel production.The theory of oxygen,sulfur and inclusions control,as well as the latest research results was presented in present study.

electroslag remelting;oxygen;sulfur;inclusions;clean steel

TF 141.2

A

1671-6620(2013)01-0027-06

2012-10-10.

国际科技合作与交流专项项目 (No.2010DFR50590).

陈希春(1973—),男,博士,高级工程师.E-mail:chenxichun@189.com.