低配碳含碳球团组分对低温熔分性能的影响

2012-12-28朱炳秀沈峰满

朱炳秀,姜 鑫,魏 国,沈峰满

(1.东北大学 材料与冶金学院,沈阳 110819;2.金策工业综合大学 金属工程系,朝鲜 平壤 999093)

低配碳含碳球团组分对低温熔分性能的影响

朱炳秀1,2,姜 鑫1,魏 国1,沈峰满1

(1.东北大学 材料与冶金学院,沈阳 110819;2.金策工业综合大学 金属工程系,朝鲜 平壤 999093)

根据低配碳直接还原—低温熔分工艺制备粒铁的技术思想,考察了渣相成分对熔分开始时间及熔分后铁收得率的影响.试验结果表明,随着CaO添加量的增加,球团熔分开始时间先减小后增加.当CaO添加量为2.0%时,熔分开始时间最短.n(C)/n(O)为0.8时,渣相熔点较低,流动性较好,有利于渣铁分离.综合考虑熔分时间、铁收得率及能耗等,实验室条件下的最佳工艺参数为n(C)/n(O)=0.8,CaO添加量为2.0%,反应时间40 min(熔分开始时间30 min+熔分时间10 min).该条件下铁收得率约为85%,铁粒中铁含量约为94%,金属化率达95%以上,可作为优质的电炉炼钢原料.

含碳球团;低配碳;低温熔分;渣铁分离

近年来,随着高品位铁矿资源的日益紧缺,低品位难选及多元素共生矿的利用成为煤基直接还原的主要发展方向[1,2].这些铁矿适合于还原后继续进行渣铁熔分的工艺.含碳球团还原熔分生产粒铁的方法符合这些特殊矿石综合利用的要求[3,4].对于n(C)/n(O)为1.0以上的含碳球团的还原[5~8],及还原后在1 400℃以上的高温下进行熔分生产铁水的工艺已有大量研究[9,10],包括在N2、CO、CO2、空气及其混合气等不同气氛条件下进行的还原试验,其产品主要是含有酸性脉石的海绵铁.但是,对于n(C)/n(O)为1.0以下的低配碳含碳球团在1 300℃左右的较低温度下的熔分过程尚没有足够的研究.本文主要考察较低熔分温度下(约1 300℃),渣相成分对熔分开始时间及铁收得率的影响,由此为低配碳还原—低温熔分制备粒铁工艺提供理论指导.

1 试验研究方法

1.1 试验原料

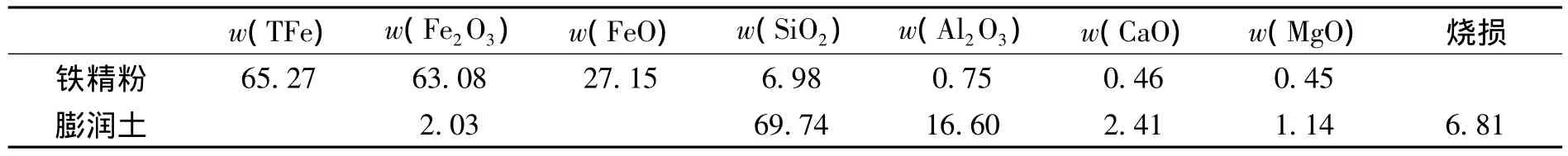

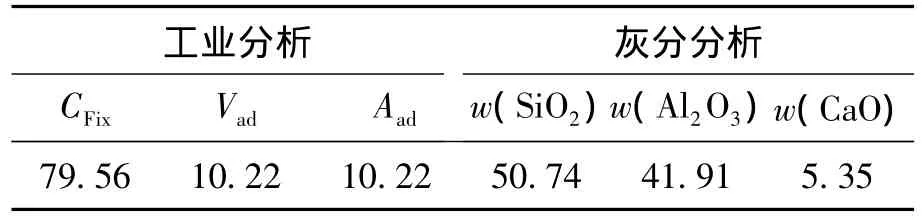

由于低品位难选共生矿矿物结构复杂,影响因素较多,不利于分析CaO及FeO等渣组分对渣铁分离的影响机理,因此,本研究采用普通铁精矿进行试验.试验所用的铁精粉和黏结剂膨润土的化学成分如表1所示,煤粉的工业分析如表2所示.由表1可见,铁精矿基本都是磁铁精矿Fe3O4.原料粒度组成为:粒度小于0.074 mm的铁精粉约占50%,粒度小于0.1 mm的煤粉约占60%.

表1 铁精粉和膨润土的化学成分Table 1 Chemical composition of iron ore and bentonite %

表2 煤粉的工业分析和灰分分析Table 2 Proximate analysis of pulverized coal %

1.2 试验方法

本研究重点考察低配碳量、低熔分温度下,含碳球团的渣成分对熔分开始时间和铁收得率的影响.球团中碳和氧的摩尔比n(C)/n(O)分别为0.7,0.75,0.8,0.85,0.9.为调整渣相成分,球团配料中添加了熔剂CaO,其添加量分别为0%,1.0%,2.0%,3.0%及4.0%,膨润土添加量为1.5%.球团尺寸为Ф20 mm×18 mm的椭圆形球体.含碳球团的制备过程为:配料→干混匀→加水混匀→压球→干燥→成品含碳球团.

直接还原—低温熔分试验在立式电炉内进行.称量干燥后的含碳球团(1个,约9.5 g),装入铺有一定石墨粉垫料的Al2O3坩埚,在空气气氛条件下的电炉内进行预定温度和时间条件的还原熔分试验.试验步骤如下:

(1)还原炉升至试验温度,恒温30 min.

(2)为防止Al2O3坩埚急热破裂,将球团与坩埚在管式炉上部的低温区(约300℃)预热1 min.

(3)迅速将球团与坩埚加入恒温区,开始进行反应并观察球团的熔分过程.

(4)还原熔分达到预定时间后,将坩埚连同球团提升至低温区缓冷1 min,防止Al2O3坩埚急冷破裂.

(5)从炉中低温区迅速取出坩埚和球团,在氩气保护下急冷至室温.

(6)对熔分后的铁粒和渣块进行铁元素分析.

其中,碳质石墨垫料的作用主要为:(1)熔分后渣相中FeO含量偏高,为FeO的还原提供还原剂,提高铁收得率;(2)熔分后铁粒的碳含量较低,为铁粒的渗碳提供碳源,有利于铁粒的熔化与分离;(3)防止熔渣与坩埚底粘结.

2 试验结果及分析

2.1 渣成分对熔分开始时间的影响

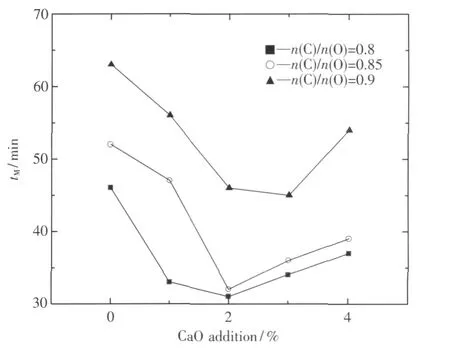

试验过程中球团熔分开始时可以观察到火花飞迸的现象,定义该时间为熔分开始时间tM(注:该物理量表示熔分开始的时间点,并不是熔分持续时间),为球团熔分特点的重要指标之一.为考察熔渣成分对熔分开始时间的影响,试验测定了1 300℃下,不同n(C)/n(O)及CaO添加量(质量分数)的球团熔分开始时间.试验结果如图1所示.

图1n(C)/n(O)及CaO添加量对熔分开始时间的影响Fig.1 Effect of n(C)/n(O)and CaO on tM

由图1可见,(1)本试验范围内的n(C)/n(O)条件下,随着CaO添加量的增加,球团熔分开始时间先减小后增加.当CaO添加量约为2.0%时,熔分开始时间最短,n(C)/n(O)为0.8,0.85,0.9时,tM分别为31 min,32 min和46 min.(2)n(C)/n(O)对熔分开始时间也有明显影响,本实验范围内n(C)/n(O)越低,熔分开始时间越短.

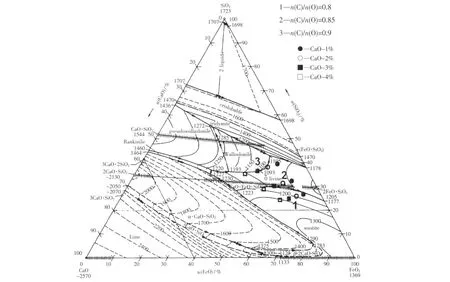

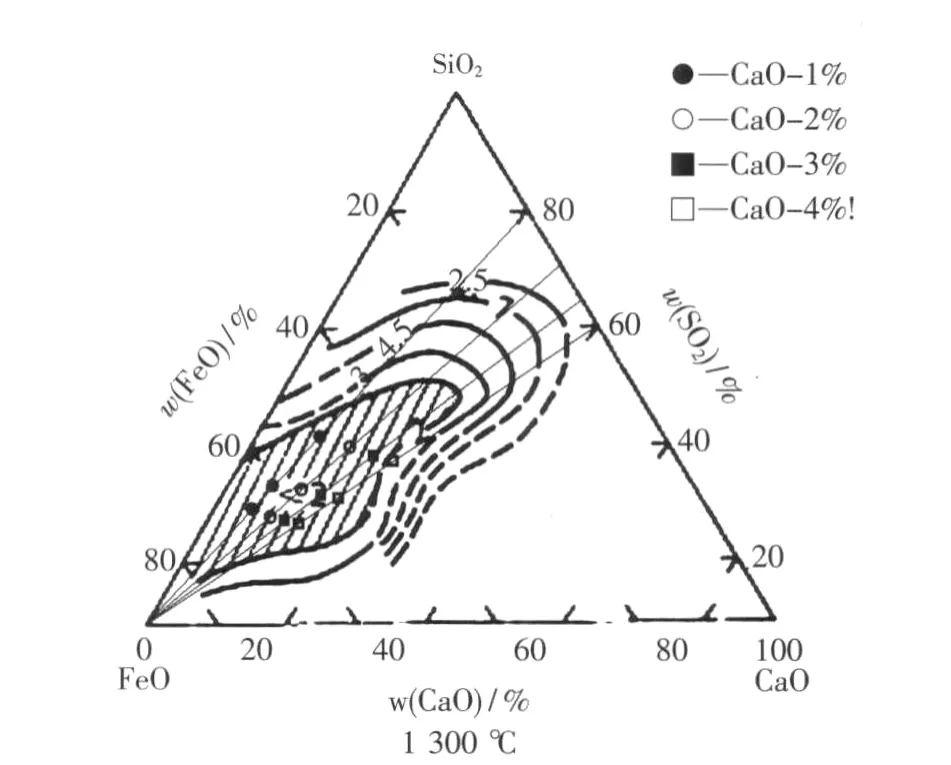

低配碳条件下还原后球团的渣相主要由脉石中的SiO2,Al2O3,CaO及未还原的FeO组成,渣相成分因配碳比及CaO添加量的不同而不同,因此不同配碳比及CaO添加量的球团熔分特点也不同.为解明不同渣相成分对约1 300℃低温熔分的影响机理,本研究对该渣系成分进行了相图分析(图2).相图中各渣系点均为渣铁分离初期时的熔渣,其理论计算依据假设:(1)1 mol“C”还原1 mol“O”,还原产物为100%的CO;(2)球团中非金属铁以FeO形式存在;(3)球团中全部脉石参与造渣反应.

由图2可见,本试验所采用的球团还原后,理论渣相的熔点均低于1 250℃,因此试验条件下(1 300℃)所有球团均能实现渣铁分离.熔分开始时球团内金属铁的渗碳不够,不能熔化,液相渣只能由金属铁颗粒的收缩,通过球团内部的孔隙流到球团外部,因此渣相的黏度对渣铁分离至关重要.图3所示为1 300℃时SiO2-CaO-FeO三元渣系的等黏度图.

图2 SiO2-CaO-FeO三元系相图Fig.2 Phase diagram of SiO2-CaO-FeO

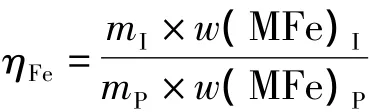

由图3可知,1 300℃时,本试验所采用的球团还原后理论渣相的黏度均低于2 Pa·s,均能够实现渣铁分离.当CaO添加量(质量分数)为2%~3%时,渣相黏度处于图3阴影部分黏度较低的区域,该区域渣系更容易流动,从而较容易实现渣铁分离.因此,本试验条件下CaO添加量(质量分数)为2.0%时,球团比较适合于本研究所提出的低温熔分制备铁粒的工艺.

2.2 渣成分对铁收得率的影响

图3 1 300℃时SiO2-CaO-FeO三元渣系等黏度图Fig.3 Viscosity of the slag SiO2-CaO-FeO

铁收得率是直接还原工艺的重要指标,由于本研究所提出的低温熔分技术采用高FeO低熔点渣相进行渣铁分离,因此考察铁收得率及其影响因素对于本工艺能否进行工业实施至关重要.

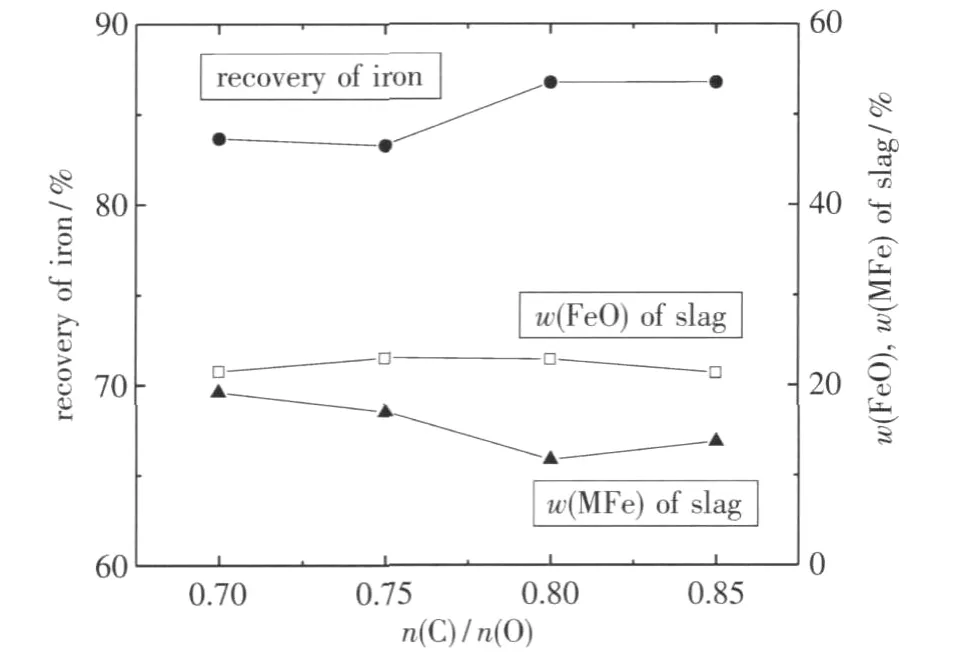

铁收得率定义为分离出来的铁粒中的金属铁与还原前球团中全铁的质量比,计算式为:

式中:ηFe为铁收得率,%;mI,mP为铁粒和反应前球团的质量,g;w(MFe)I为渣铁分离后铁粒中金属铁的质量分数,%;w(MFe)P为反应前球团全铁质量分数,%

2.2.1 CaO添加量对铁收得率的影响

为了考察CaO添加量对铁收得率的影响,进行了1 300℃,n(C)/n(O)=0.8时,CaO添加量分别为0,1.0%,2.0%,3.0%,4.0%的球团还原熔分试验,熔分时间为30 min(即熔分开始时间tM后,熔分持续时间为30 min),试验结果如图4所示.

图4 CaO添加量对铁收得率的影响Fig.4 Effect of CaO on the recovery of iron

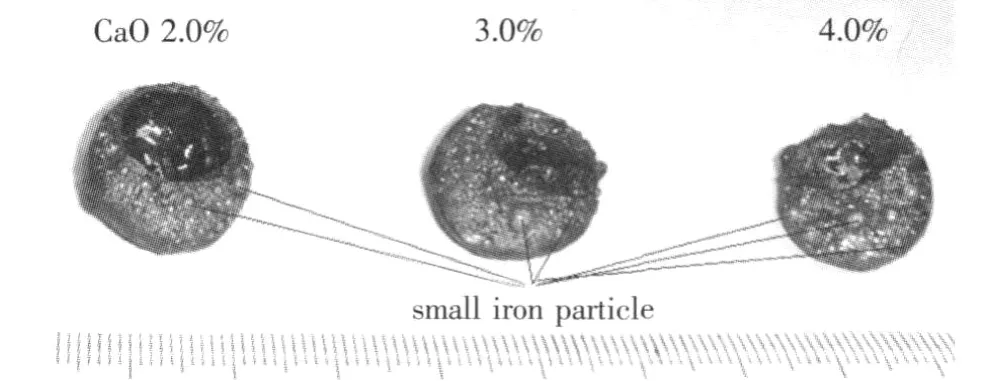

由图4可知,随着CaO添加量的增加,铁收得率先增加后降低,CaO添加量为2.0%时,铁收得率最高,为86.7%.通过对渣相中FeO还原反应机理的研究可知[11],1 455℃以下时,FeO还原反应速度由界面化学反应速度控制,即本试验条件下,由FeO与固体碳之间的界面化学反应速度控制,反应平衡时熔渣黏度对渣中w(FeO)影响不大.随着渣中CaO含量的增加,熔渣中FeO的活度升高,能同时加快界面反应速度和传质速度,从而渣中w(FeO)下降,铁收得率增加.但是,随着CaO添加量的继续增加,渣中w(FeO)的下降,渣相熔点及黏度升高,不利于渣中还原出来的金属铁颗粒的聚集和长大,较多的小铁粒存在于渣中(图5),导致渣中金属铁含量增加,从而铁的收得率下降.

2.2.2 配碳比对铁收得率的影响

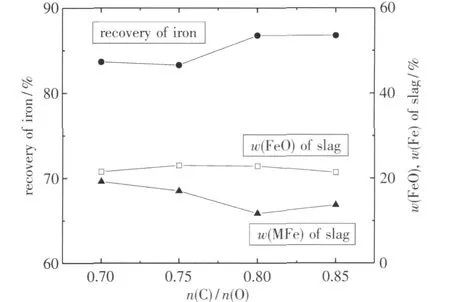

图6所示为CaO添加量为2.0%时,配碳比对铁收得率的影响.由图可见,随着n(C)/n(O)的增加,渣相中w(FeO)基本保持不变,约为22%,这是因为渣相碱度不变,渣中FeO的界面还原反应终点w(FeO)基本不变.但铁的收得率随n(C)/n(O)的增加而增加,n(C)/n(O)为0.8和0.85时,铁收得率比n(C)/n(O)为0.7和0.75高.这主要是由于n(C)/n(O)较低时,熔分初期渣中w(FeO)较高,熔分过程中渣中还原出来的金属铁颗粒较多,熔分末期渣中w(FeO)较低,渣相熔点及黏度较高,不利于还原后小铁粒的聚集和长大,渣中存在的金属铁较多,从而导致铁收得率较低.应当指明,渣铁分离初期,渣中FeO含量较高,约60%.图6所示为渣铁分离结束时的FeO含量,此时渣中部分FeO已被石墨垫料还原,使得渣中FeO含量降低至约20%

图5 熔分后渣壳的外观形貌Fig.5 Appearance of slag after melting separation

图6n(C)/n(O)对铁的收得率的影响Fig.6 Effect of n(C)/n(O)on the recovery of iron

2.3 熔分时间对铁的收得率的影响

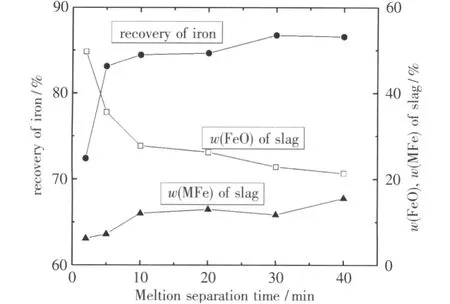

由于本研究所提出的低温熔分技术采用低配碳技术,球团还原后渣相中含有较多的FeO,熔分过程中在碳质垫料的还原作用下,渣中FeO还原成金属铁需要一定的时间,因此熔分时间对铁回收率也有较大影响.为了考察熔分时间对铁收得率的影响,在1 300℃下对n(C)/n(O)为0.8,CaO添加量为2.0%的球团进行了不同熔分时间的熔分试验(注:熔分时间为从熔分开时tM至试验结束时的持续时间).试验结果如图7所示.

由图7可见:(1)熔分开始时铁的收得率较低,2 min时约为 72%,渣中铁量较多,渣的w(FeO)约为50%,w(MFe)约为6%.(2)熔分初期铁收得率增加较快,5 min时可达83%,10 min时约为85%.这是由于熔分初期渣相w(FeO)较高,渣相的流动性较好,有利于固体碳还原渣中FeO的界面化学反应及还原产物的扩散,因此FeO还原速度较快,金属铁易于聚集长大及进行渣铁分离.(3)10 min后铁收得率增加缓慢,至30 min时约为87%,这是由于随着FeO还原反应的进行,渣中w(FeO)下降,渣的流动性变差,不利于渣中金属铁的聚集长大及渣铁分离,因此虽然渣中的w(MFe)略微增加,但能够实现渣铁分离的铁粒较少,从而导致随着时间进一步延长,铁回收率增加缓慢.因此,综合考虑生产率及能耗等,本试验条件下最合理的熔分时间约为10 min.该条件下,铁收得率约为85%,铁粒中铁含量(质量分数)约为94%,金属化率可达95%以上.

图7 熔分时间对铁收得率的影响Fig.7 Effect of melting separation time on the recovery of iron

3 结论

通过试验研究,可得到如下结论:

(1)还原后球团渣成分对熔分开始时间影响较大.本试验范围内,随着CaO添加量(质量分数)的增加,球团熔分开始时间先减小后增加.当CaO添加量为 2.0%时,熔分开始时间最短.n(C)/n(O)对熔分开始时间也有明显影响,本试验范围内,n(C)/n(O)越低熔分开始时间越短.

(2)本试验条件下,随着CaO添加量的增加,铁收得率先增加后降低,CaO添加量为2.0%时,铁收得率最高,约为86.7%(熔分时间30 min).熔分时间较长时,铁收得率较高,但综合考虑生产率及能耗等,最合理的熔分时间约为10 min.

(3)综合本文的研究内容,实验室条件下低配碳直接还原—低温熔分生产铁粒的最佳工艺参数为n(C)/n(O)=0.8,CaO添加量为2.0%,反应时间40 min(熔分开始时间30 min+熔分时间10 min).该工艺参数条件下铁收得率约为85%,铁粒中铁的质量分数约为94%,金属化率达95%以上,可作为优质的电炉炼钢原料.

[1]高文星,董凌燕,陈登福,等.煤基直接还原及转底炉工艺的发展现状[J].矿冶,2008,17(2):68-73.

(Gao Wen-Xing,Dong Ling-Yan,Chen Deng-Fu,et al.Present status of coal-based direct reduction and rotary hearth furnace processes[J].Mining and Metallurgy,2008,17 (2):68-73.)

[2]黄洁.谈转底炉的发展[J].中国冶金,2007,17(4):23-25.

(Huang Jie.Development of rotary hearth furnace[J].China Metallurgy,2007,17(4):23-25.)

[3]刘征建,杨广庆,薛庆国,等.钒钛磁铁矿含碳球团转底炉直接还原实验研究[J].过程工程学报,2009,9(1):51-55.

(Liu Zheng-Jian,Yang Guang-Qing,Xue Qing-Guo,et al.Research on direct reduction of coal-containing pellets of vanadic-titanomagnetite by rotary hearth furnace[J].The Chinese Journal of Process Engineering,2009,9(1):51-55.)

[4]Raymond James Longbottom,Oleg Ostrovski.Formation of cementite from titanomagnetite ore[J].ISIJ International,2006,46(5):641-646.

[5]Lu W K,Huang D B.Paired straight hearth(PSH)furnaces for metal oxide reduction:US,60257879[P].2001-07-10.

[6]Stanley Sun.A study of kinetics and mechanisms of iron ore reduction in ore/coal pellets[D].McMaster,1997.

[7]Kang S,Lu W K.Mathematical modeling of the kinetics of carbothermic reduction of iron oxides in ore-coal composite pellets[J].Metallurgical&Materials Trans B,2009,40(1): 91-103.

[8]Lu W K,Jiang X,Yang J L.Smelting reduction and direct reduction for alternative ironmaking[C]// The 5th international congress on the science and technology of ironmaking.Shanghai:ICSTI’09,2009:12-17.

[9]Basak Anameric,Komar Kawatra S.The microstructure of the pig iron nuggets[J].ISIJ International,2007,47(1):53–61.

[10]Yoshiaki Iguchi,Satoshi Endoi.Reactions,coalescence of reduced iron particles,and liberation of carbon particles in carbon composite iron ore pellets[J].ISIJ International,2004,44(12):1999–2007.

[11]黄宗泽,肖兴国,肖泽强.石墨还原CaO-SiO2-Al2O3-FeO-CaF2渣系中FeO的动力学[J].化工冶金,1994,15 (4):283-288.

(Huang Zong-Ze,Xiao Xing-Guo,Xiao Ze-Qiang.Kinetic study of reduction of FeO by graphite in CaO-SiO2-Al2O3-CaF2slag[J].The Chinese Journal of Process Engineering,1994,15(4):283-288.)

Effect of slag composition on melting separation of metal and slag at low temperature based on ore-coal composite with low carbon ratio

ZHU Bing-Xiu1,2,JIANG Xin1,WEI Guo1,SHEN Feng-Man1

(1.School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China; 2.Department of Metal engineering,Kimchaek University of Technology,Pyongyang 999093,DPR of Korea)

According to the technical idea of direct reduction followed by melting separation at low temperature based on ore-coal composite with low carbon ratio,the effects of slag composition on the start time of melting separation at low temperature and the recovery of iron were investigated.The experimental results show that,with the incresement of CaO,the start time of melting separation first decreases and then increases.The start time is shortest when CaO is 2.0%.When the n(C)/n(O)is0.8,the melting point of slag is lower with a good fluidity.considering the melting separation time,the recovery of iron and energy consumption,the optimum parameters of this process in the lab include:n(C)/n(O)=0.8,CaO=2.0%,reaction time=40 min(start time is 30 min,and the duration time is 10 min).Under this condition,the recovery of iron is about 85%,the iron content in metal is about 94%,and metallization is more than 95%,which is a good feed for electrical furnace.

ore-coal composite;low carbon ratio;melting separation at low temperature;separation of metal and slag

TF 559

A

1671-6620(2012)01-0001-05

2011-08-27.

国家自然科学基金资助项目 (51074040).

朱炳秀 (1971—),男,朝鲜人,东北大学博士研究生,朝鲜金策工业综合大学讲师,E-mail:rotary21@gmail.com.