加热速率对Nb-IF钢退火组织及织构特征的影响

2012-12-28侯自勇燕际军李建平

邓 峤,侯自勇,燕际军,李建平

(1.华中科技大学 管理学院,武汉 430074;2.东北大学 轧制技术与连轧自动化国家重点实验室,沈阳 110819; 3.本溪钢铁集团公司 技术中心,本溪 111700)

加热速率对Nb-IF钢退火组织及织构特征的影响

邓 峤1,侯自勇2,燕际军3,李建平2

(1.华中科技大学 管理学院,武汉 430074;2.东北大学 轧制技术与连轧自动化国家重点实验室,沈阳 110819; 3.本溪钢铁集团公司 技术中心,本溪 111700)

以一种冷轧Nb-IF钢为研究对象,研究了不同加热速率下退火板的微观组织和织构特征.结果表明:当加热速率由10℃/s增加到150℃/s时,再结晶晶粒平均直径由16.72 μm细化到13.8 μm;当加热速率高于100℃/s时,平均晶粒直径变化趋于平缓.试验钢完全再结晶晶粒以大角晶界为主,随加热速率变化,其含量在81.3%~86.9%范围内波动,重位点阵(CSL)含量在34.1%~44.5%之间波动.在快速加热退火和普通加热退火条件下,试验钢均可获得强烈的γ织构,强点密度在f(g)=9.01~10.42范围内.

退火;加热速率;Nb-IF钢;组织;织构

众所周知,成品板材的微观组织特征决定其力学性能和成形性能,而退火工艺作为冷轧板必不可少的工序对退火板微观组织及织构特征影响很大[1~2].退火时间、退火温度、冷却模式及过时效参数等对退火板再结晶组织、织构及力学性能的影响,前人已开展了大量的研究工作[3~5].Attallah等[6]研究了加热速率对Al-Mg合金开始发生初次再结晶的影响,认为加热速率可提高再结晶开始温度,且存在某一临界温度;但也有学者认为加热速率能够单调提高(或降低)再结晶温度[7~9];Massardier等研究了超快速加热退火下Al镇静钢的再结晶组织和机械性能特征[7].然而,关于加热速率对再结组织和晶界特征的研究,国内外均鲜见报道.近年来,随着钢铁企业生产装备的发展及人们对高生产效率的追求,有关超速退火的研究成为了人们研究的目标[6~9].

本文以一种冷轧Nb-IF钢为研究对象,采用电子背散射衍射(EBSD)技术和XRD织构分析等技术手段,观察了试验钢在不同加热速率下微观组织及织构变化规律,为超快速退火的工业化应用提供一定的理论指导.

1 试验材料及方法

1.1 试验材料制备

试验钢在国内某钢厂150 kg真空感应熔炼炉中冶炼,其实际检测成分如表1所示.试验钢锭经锻造、机加工成待轧方坯,利用RAL-φ450 mm两辊可逆式热轧机经7道次热轧至3.3 mm,精轧终轧温度控制在905±15℃范围内.终轧结束后立即水冷至610~635℃,并在600℃电阻炉中保温1 h后炉冷模拟卷取过程.热轧板经酸洗、润滑冷轧至0.5 mm厚,冷轧总压下率为84.8%.为避免加热速率及轧制方向对组织及织构的影响,每道次冷轧压下率均<1%,并保持轧制上下表面不变.在冷轧板上用线切割切取90 mm×35 mm(轧向×横向)长条状试样,酸洗后清洗干净以作退火用.

为了精确控制加热速率和退火温度,退火试验在MMS-300热力学模拟试验机上进行.设备采用电阻加热方式,并由K-型热电偶控制温度,能够实现连续退火所需升温、保温、降温等各阶段的参数控制.设定加热速率分别为10、20、50、100、150℃/s,退火温度为860℃,加热到退火温度后保温5 s,然后以10℃/s的速度冷却.

表1 试验钢成分(质量分数)Table 1 Chemical composition of the test steels(mass fraction) %

1.2 组织观察及织构测试

退火试样经酸洗、平整,用线切割切取金相样进行组织观察及织构测试.金相样用砂纸逐级打磨并进行机械抛光,随后进行电解抛光.在FEI Quanta 600扫描电镜自带的OIM 4000 EBSD系统对不同加热速率下退火试样纵向截面进行取向分析,步长为1.5 μm.对测试结果采用面积法计算各加热速率下冷轧退火组织的再结晶晶粒尺寸.

冷轧态X射线衍射(XRD)织构分析试样尺寸为20 mm×22 mm,测试其中心层织构.对待测定表面首先测定(110)、(200)、(211)三张不完整极图,测量范围为 α由0~70(°),β由0~360(°),测量步长为5(°),并计算出三维取向分布函数(ODF).

2 试验结果与分析

2.1加热速率对再结晶组织的影响

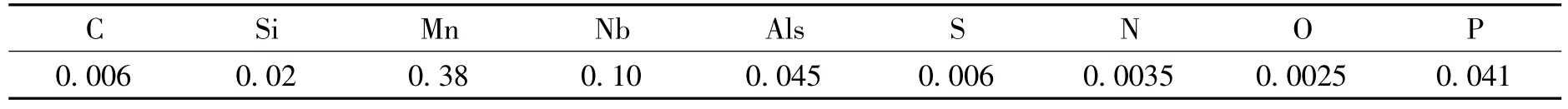

图1为试验钢在不同加热速率下的EBSD取向成像图,其中黑色代表{111}//ND取向,取向容差角为15(°),白色为Goss取向或立方取向.再结晶完成时,不同加热速率下的再结晶晶粒均以黑色为主,晶粒取向为{111}//ND,即以有利成形性能的γ织构为主.各取向晶粒储能顺序如{110}>{111}>{112}>{100}[5],根据“定向形核”机制,再结晶形核优先发生在高储能的取向晶粒处.对冷轧IF钢板而言,钢板中{110}取向的晶粒数量极少,故{111}//ND取向晶粒将优先形核、发展,进而成为再结晶织构的主要发源地.

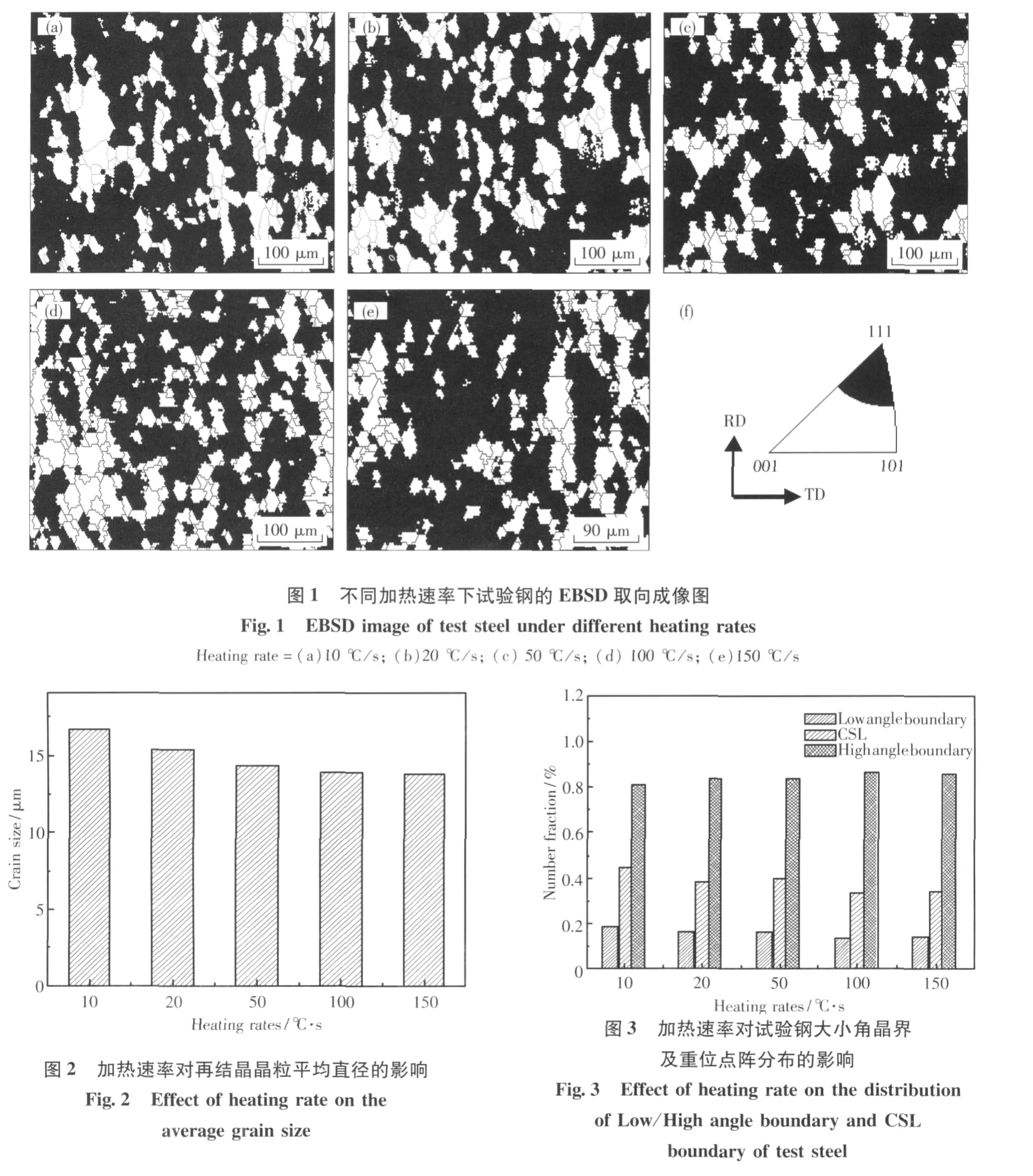

试验钢在不同加热速率下的平均再结晶晶粒尺寸如图2所示.从图中可以看出,随着加热速率增加,再结晶晶粒平均尺寸降低.当加热速率由10℃/s增加到100℃/s时,晶粒平均直径由16.72 μm细化到13.92 μm.然而,当加热速率继续增加,由100℃/s提高到150℃/s时,晶粒平均直径仍达13.8 μm,再结晶晶粒尺寸变化趋于平缓.Muljono等[8]研究结果表明:当加热速率在1 000℃/s以上时,增加加热速率对再结晶晶粒尺寸的细化效应将达到饱和状态,即再结晶晶粒尺寸将不再随加热速率的增加而降低,本试验所得结果与其趋势相一致.此现象解释如下:再结晶过程中,晶粒长大速度取决于晶界迁移率和长大驱动力两个因.长大驱动力主要来源为冷轧变形时的变形储能;晶粒迁移率与温度之间为典型的Arrhenius指数关系,随温度升高而增加[8].一般而言,随加热速率增加,再结晶形核温度提高,晶粒迁移率增加,晶粒长大速度增加,对晶粒具有粗化作用.同时,快速加热过程中,一方面,形核温度提高,形核率增加,可细化晶粒尺寸;另一方面,加热过程中回复时间短,消耗能量少,变形储能及残余位错密度高,细化再结晶晶粒.因此,最终得到的再结晶晶粒尺寸是粗化效应和细化效应两种因素共同作用的结果.随后,继续提高加热速率,再结晶晶粒尺寸达饱和状态,这与高温形核率达饱和状态和长大驱动力有关,也有文献认为是由超快速加热过程中再结晶温度降低造成的[9].

图3所示为不同加热速率对退火样晶界角度及重位点阵分布的影响.从图中可以看出,再结晶完成时,不同加热速率下再结晶晶粒晶界夹角小角晶界含量在13.1%~18.7%之间,大角晶界在81.3%~86.9%范围内波动,这些均符合深冲压用板退火后晶界分布特征[10~11].当加热速率在10℃/s至150℃/s之间变化时,退火样中重位点阵(CSL)晶界数量在34.1%~44.5%波动.此外,小角晶界及CSL晶界数量随加速速率增加有逐渐减少的趋势,但两者仍能保持在13%和30%以上.根据Watanabe提出的晶界特征分布的概念,将晶界分为3种类型[10]:当相邻两晶粒间的取向差小于15(°)时,定义为小角度晶界(也称∑1晶界);当晶界的∑值位于3~29时,定义为低∑重位点阵;当晶界的∑值大于29时的晶界称为随机晶界[11].前两种晶界一般称为低能晶界,而第3种晶界称为高能晶界[10~11].众多研究表明[12~13],由于低∑值CSL晶界和小角度晶界能量低,晶界结合力强,不易与溶质原子和位错发生交互作用,从而减少或避免微裂纹源的产生,而且这些低能晶界对微裂纹的扩展还能起到阻碍作用.试验钢在10~150℃/s加热速率范围内,能够获得含量≥13.1%的小角晶界和≥34.1%的CSL晶界,有利于获得优良的冲压性能和抗二次加工脆性的钢板[10~13].

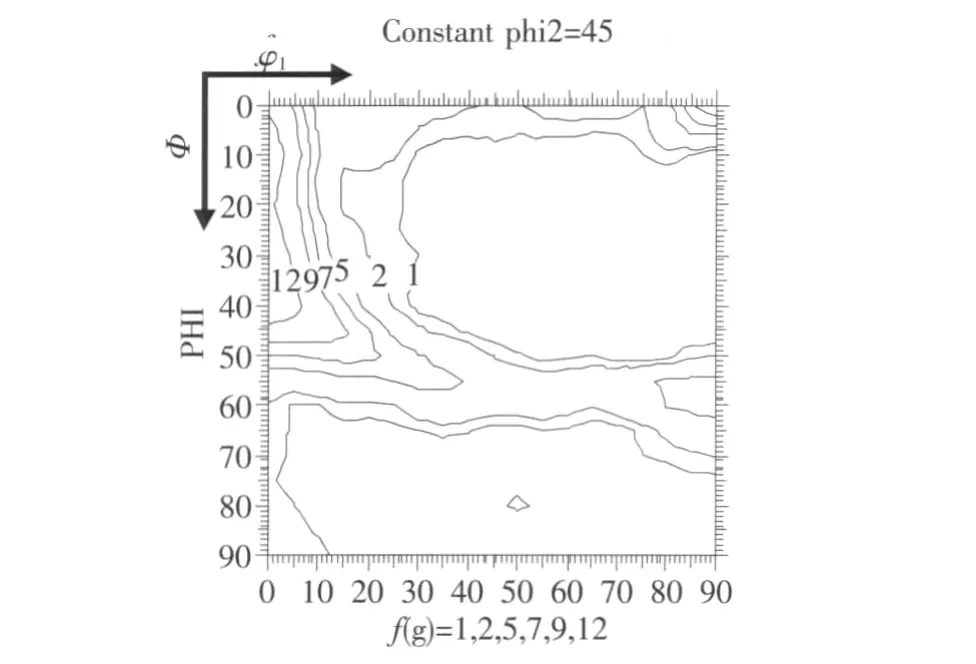

图4 试验钢冷轧态中心层φ2=45(°)ODF截面图Fig.4 φ2=45(°)ODF sections of the central texture of the test steel after cold rolling

2.2 加热速率对再结晶织构的影响

图4为试验钢冷轧板中心层φ2=45(°)ODF截面图.由图中可知,试验钢冷轧织构表现出极强的α织构、相对较弱的γ织构及较高含量的旋转立方织构{001}<110>.其中,α织构主要分布在{001}~{223}<110>之间,织构最强点在{223}<110>附近处获得,其强点密度f(g)=14.41;γ取向线附近织构密度在5.0左右,相对较弱,上述冷轧织构特征均符合BCC金属轧制织构的一般特征[14].

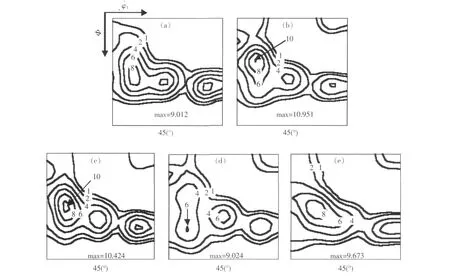

图5为退火板在不同加热速率下典型的φ2=45(°)ODF截面图.从图中可以看出,试验钢在不同加热速率下再结晶织构均为单一、强烈的γ织构,织构最强点在γ线附近{112}~{111}<231>处,强点峰值密度范围为f(g)=9.0~10.95.与图4中冷轧织构相比,再结晶织构中α织构密度大幅度下降,其密度强度由f(g)=14.41下降到f(g)=2.0左右.根据“定向形核”机制,优先形核晶粒通过吞噬周围的α取向晶粒而长大,整体织构取向在γ取向线附近聚集,最终成品织构几乎都集中在γ取向线附近;与此同时,α纤维织构所占比例下降,取向密度降低[5].

图5 加热速率对试验钢微观织构的影响Fig.5 The effect of heating rate on the texture of the test steel(a)—Heating rate=10℃/s;(b)—Heating rate=20℃/s;(c)—Heating rate=50℃/s; (d)—Heating rate=100℃/s;(e)—Heating rate=150℃/s

此外,当加热速率为10~50℃/s时,再结晶织构次强点均为{111}<123>织构,而加热速率升高到100℃/s和150℃/s时,次强点织构则为{554}<225>织构,织构强度密度变化不大.{554}<225>织构和{111}<123>织构与冷轧变形织构{112}<110>存在25~30(°)<110>关系,即∑19a(26.5(°)<110>)或∑13b(27.8 (°)<110>)重位点阵,具有较高的晶界移动性[5,15,16].研究表明,大变形下的金属,再结晶织构取决于再结晶后期的选择生长[15].再结晶后期晶核将向{112}<110>未再结晶基体中生长,使得最终再结晶织构具有{554}<225>和{111}<123>织构[16].当加热速率由10℃/s增加到100~150℃/s时,再结晶发生之前回复时间缩短,冷轧变形储能消耗少,以至于在后期的再结晶过程中能够起到加速再结晶的作用,增加了{112}<110>取向通过选择生长转变为{554}<225>取向的比例,当{554}<225>取向晶粒达到一定比例的情况下,再结晶织构才会表现出相对较强的次强点.

3 结论

(1)随加热速率增加,试验钢再结晶晶粒平均直径由16.72 μm细化到13.8 μm,当加热速率高于100℃/s,晶粒平均直径变化缓慢.

(2)不同加热速率下再结晶完成后,晶粒晶界夹角均以大角晶界为主,随加热速率变化,大角晶界分布在81.3% ~86.9%之间,重位点阵(CSL)晶界数量在34.1%~44.5%范围内波动.

(3)试验钢在不同加热速率下再结晶织构均为锋锐的γ织构,最强点{111}<231>织构密度在f(g)=9.01~10.42之间,随加热速率增加,次强点{111}<123>织构转变为{554}<225>织构.

[1]Ghosh P,Bhattacharya B,Ray R K.Comparative study on precipitation behavior and texture formation in cold rolledbatch annealed and cold rolled-continuous annealed interstitial free high strength steels[J].Scripta Materialia,2007,56(8): 657-660.

[2]Hayakawa Y,Szpunar J A.A comprehensive model of recrystallization for interstitial free steel[J].Acta Materialia,1997,45(9):3721-3730.

[3]Doherty R D,Hughes D A,Humphreys F J,et al.Current issues in recrystallization:a review[J].Materials Science and Engineering A,1997,238(2):219-274.

[4]Caul M,Randle V.Microtexture analysis of interstitial free steel[J].Materials Characterization,1997,38(5):155-163.

[5]Hutchinson W B.Development and control of annealing textures in low -carbon steels[J].International Metals Reviews,1984,29(1):25-42.

[6]Attallah M M,Strangwood M,Davis C L.Influence of the heating rate on the initiation of primary recrystallization in a deformed Al– Mg alloy[J].Scripta Materialia,2010,63 (4):371-374.

[7]Massardier V,Ngansop A,Fabrègue D,et al.Microstructure and mechanical properties of low carbon Al-killed steels after ultra-rapid annealing cycles[J].Materials Science Forum,2010,638-642:3368-3373.

[8]Muljono D,Ferry M,Dunne D P.Influence of heating rate on anisothermal recrystallization in low and ultra-low carbon steels[J].Materials Science and Engineering A,2001,303(1-2):90–99.

[9]Atkinson M.Bifurcation of thermal restoration processes in deformed iron and steel[J].Materials Science and Engineering A,1999,262(1-2):33-38.

[10]Watanabe T.The potential for grain boundary design in materials development[J].Mater Forum,1988,11(2):284-303.

[11]曹圣泉,张津徐,吴建生,等.IF钢织构与晶界特征分布的研究[J].金属学报,2004,40(10):1045-1050.

(Cao Sheng-quan,Zhang Jin-xu,Wu Jian-sheng,et al.Study of texture and grain boundary character distributions of IF steels[J].Acta Metallurgica Sinica,2004,40(10):1045-1050.)

[12]Lehockey E M,Palumbo G,Lin P.Grain boundary structure effects on cold work embrittlement of microalloyed steels[J].Scripta Materialia,1998,39(3):353-358.

[13]Cao S Q,Zhang J X,Wu J S,et al.Effects of GBCD on cold work embrittlement of high strength interstitial free steels[J].Materials and Design,2006,27(1):53-57.

[14]Tiitto K M,Jung C,Wray P,et al.Evolution of texture in ferritically hot rolled Ti and Ti+Nb alloyed ULC steels during cold rolling and annealing[J].ISIJ International,2004,44 (2):404-413.

[15]Verbeken K,Kestens L.Strain-induced selective growth in an ultra low carbon steel after a small rolling reduction[J].Acta Materialia,2003,51(6):1679-1690.

[16]Saha R,Ray R K.Texture and grain growth characteristics in a boron added interstitial free steel after severe cold rolling and annealing[J].Materials Science and Engineering A,2010,527(7-8):1882-1890.

Influence of heating rate on the microstructure and texture of Nb-IF steel sheet

DENG Qiao1,HOU Zi-yong2,YAN Ji-jun3,LI Jian-ping2

(1.School of Management,Huazhong University of Science and Technology,Wuhan 430074,China; 2.The State Key Laboratory of Rolling and Automation,Northeastern University,Shenyang 110819,China;3.Technology Center,Benxi Iron and Steel Co.Ltd.,Benxi,111700)

Microstructure and texture characterization of a cold Nb-IF steel sheet after annealing with different heating rates was investigated.The results reveal that the average grain size is gradually refined from 16.72 μm to 13.8 μm as the heating rate increase from 10℃/s to 150℃/s;the average grain size is slightly fined when the heating rate is over 100℃/s.The high angle boundary range of 81.3% ~86.9%and ΣCSL boundaries range of 34.1% ~44.5%can be find various with heating rates.The strong γ texture,with a peak value of f(g)=9.01~10.42,can be obtained under conditions of rapid or common heating rate.

Annealing;heating rate;Nb-IF steel;microstructure;texture

TG 142

A

1671-6620(2012)01-0038-05

2011-11-18.

国家自然科学基金 (No.50734001);中央高校基本科研业务费资助项目 (No.110607004).

邓峤 (1978—),男,华中科技大学博士研究生,E-mail:QQQQQQ26@LIVE.CN;李建平 (1958—),男,东北大学研究员,E-mail:ljp@mail.neu.edu.cn.