反应罐直接还原铁脱硫的研究

2012-12-28姜银举董小明宋绍开

姜银举,董小明,宋绍开,樊 珍,张 锋

(内蒙古科技大学 材料与冶金学院,内蒙古自治区,包头 014010)

反应罐直接还原铁脱硫的研究

姜银举,董小明,宋绍开,樊 珍,张 锋

(内蒙古科技大学 材料与冶金学院,内蒙古自治区,包头 014010)

对反应罐煤基直接还原铁进行了脱硫实验研究.研究了脱硫剂CaO加入量对海绵铁脱硫率的影响,考察了CaO、CaCO3、白云石等不同脱硫剂的脱硫效果,得到了最高脱硫率时海绵铁中硫的分布情况.

直接还原铁;反应罐;脱硫

反应罐直接还原法属于煤基直接还原法.生产中一般采用隧道窑加热方式.基于我国丰富的煤基资源,以及我国钢铁工业迅速发展对海绵铁需求的增长,该法自20世纪90年代开始在我国得到快速发展[1].作者开展了实验室反应罐直接还原的系列研究工作[2~4],本文是相关研究工作的继续.对于硫含量高的铁精矿,反应罐直接还原可以实现脱硫,脱硫的机理也阐述明确[5~8],但对于不同脱硫剂的效果,海绵铁中硫分布的研究报道较少,为此开展了本论文的研究工作.

1 实验方法

1.1 实验原料及设备

实验原料为铁精矿粉、半焦和脱硫剂,原料的化学成分列于表1和2.脱硫剂分别为CaO、CaCO3、白云石,粉末状,粒径在0.16 mm以下.CaCO3为分析纯,含量大于99.0%;CaO由分析纯CaCO3高温热分解得到.白云石,化学式为CaCO3·MgCO3,工业级(其中各组分的质量分数为CaO-29.65%,MgO-21.34,SiO2-0.67%, Ig-46.21%).

铁精矿粉中配加FeS,使铁精矿粉中的硫含量(质量分数)为0.12%,铁精矿中的硫在直接还原过程中以FeS的形式存在.FeS为分析纯,FeS含量大于80%.FeS破碎为粒径0.16 mm以下粉末,铁精矿粉和FeS粉末在混料罐中充分混合均匀,作为实验原料.

实验设备为箱式电阻炉,CS-8810型红外碳硫分析仪.

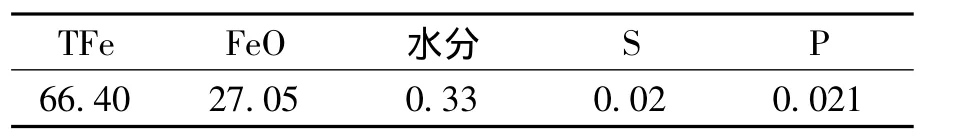

表1 铁精矿粉化学成分(质量分数)Table 1 The chemical composition(mass fraction) of iron concentrate powder %

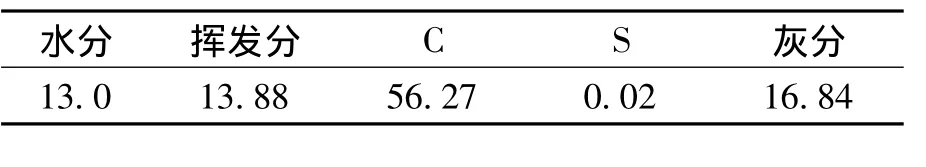

表2 半焦化学成分(质量分数)Table 2 The chemical composition(mass fraction) of char %

1.2 实验方法

反应罐直接还原实验所用反应罐、装料方法、温度控制及冷却方式与文献[2]相同,脱硫剂均匀配加在半焦中.

实验条件:铁精矿粉、半焦的加入量分别为341 g、152 g,温度1 140℃,保温时间2.0 h.以CaO作脱硫剂时,考察了不同质量下的脱硫率;以CaO、CaCO3、白云石作脱硫剂时,考察了脱硫剂种类对海绵铁脱硫率的影响;并得到了海绵铁中硫的分布情况.

1.3样品的取样、分析及相关计算

海绵铁样品取样采用径向取样法.在样品上、中、下三个部位分别用锯条径向锯开,收集锯下粉末混合均匀后取样.分析结果即为海绵铁中硫的质量分数.海绵铁分层后取样采用同一方法.样品的上、中、下三个部位径向锯开后,用锯条在每层的厚度内刮取一定质量的粉末混合均匀后取样.

采用多处径向取样法可使所取样品均匀、有代表性.

铁精矿及还原后的海绵铁的硫含量利用CS—8810型红外碳硫分析仪测定.

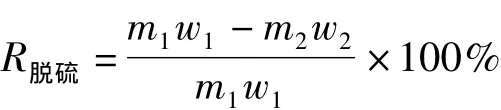

反应罐直接还原铁脱硫率的计算公式如下:

式中:R脱硫为脱硫率;m1为铁精矿的质量,g;w1为铁精矿中硫的质量分数,%;m2为海绵铁的质量,g;w2为海绵铁中硫的质量分数,%.半焦中硫含量甚微,可以忽略不计.

2 实验结果及讨论

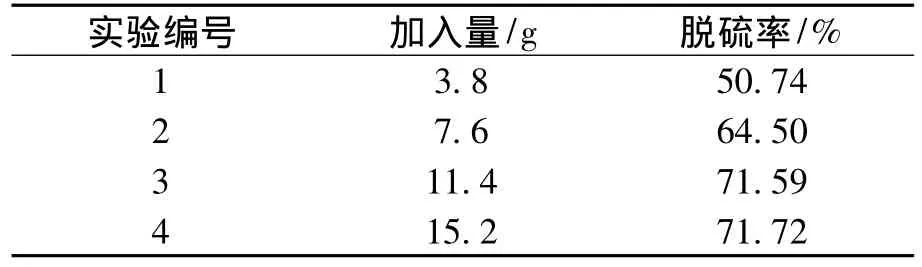

2.1 脱硫剂CaO不同加入量的脱硫率

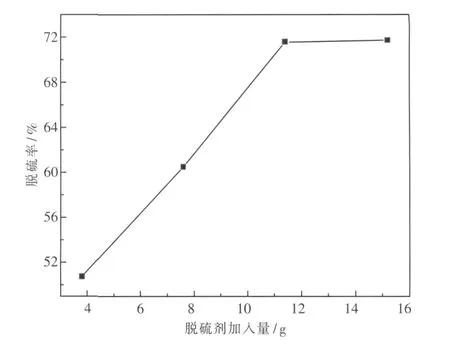

脱硫剂CaO的加入量分别为3.8、7.6、11.4、15.2 g.CaO加入量对海绵铁脱硫率影响的数据如表3所示.

表3 CaO加入量对海绵铁脱硫率的影响Table 3 Effect of adding amount of calcium oxide on the desulphurization ratio of sponge iron

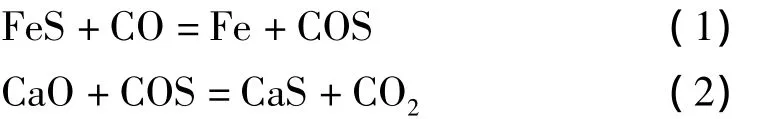

由表3和图1知,增加CaO量对提高海绵铁的脱硫率是明显的,但加入量超过一定量(焦炭质量的7.5%)以后脱硫率不会再有明显提高.直接还原条件下的脱硫过程如下:

图1 CaO加入量对海绵铁脱硫率的影响Fig.1 Effect of adding amount of calcium oxide on the desulphurization ratio of sponge iron

总反应式:

从方程式可以看出此反应为气-固反应,脱硫反应依托于CO气体进行.随着直接还原反应的结束,脱硫反应也停止,因此,脱硫率最高只能达到72%左右.当脱硫剂加入量能够满足反应(2)需要时,增加脱硫剂的量并不能提高脱硫率.

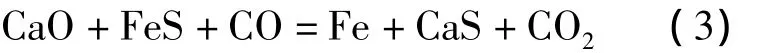

2.2 不同脱硫剂的脱硫率

CaO、CaCO3、白云石加入量分别为11.4 g.不同脱硫剂对海绵铁脱硫率影响的数据如表4所示.

表4 脱硫剂的种类对海绵铁脱硫率的影响Table 4 Effect of desulfurizing agent types on the desulphurization ratio of sponge iron

从表4中数据分析可知在相同实验条件下CaO的脱硫率最高,CaCO3次之,白云石最差.CaCO3高温分解产生的CaO才起到脱硫的作用,故CaCO3脱硫率相对较低.白云石分解生成的MgO不参与脱硫反应,只有CaO参加反应[9],所以白云石脱硫率最低.

2.3 海绵铁中硫的分布

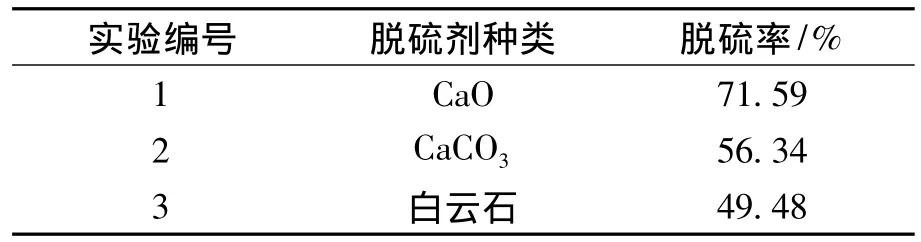

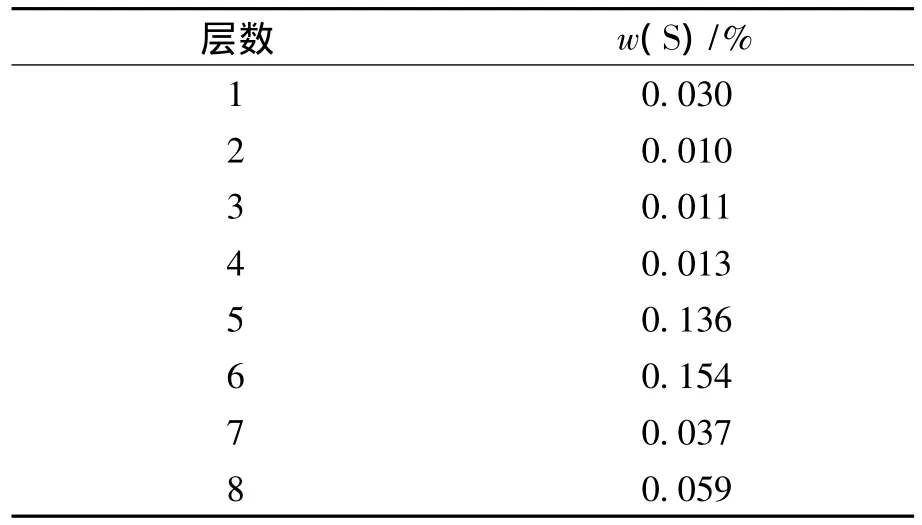

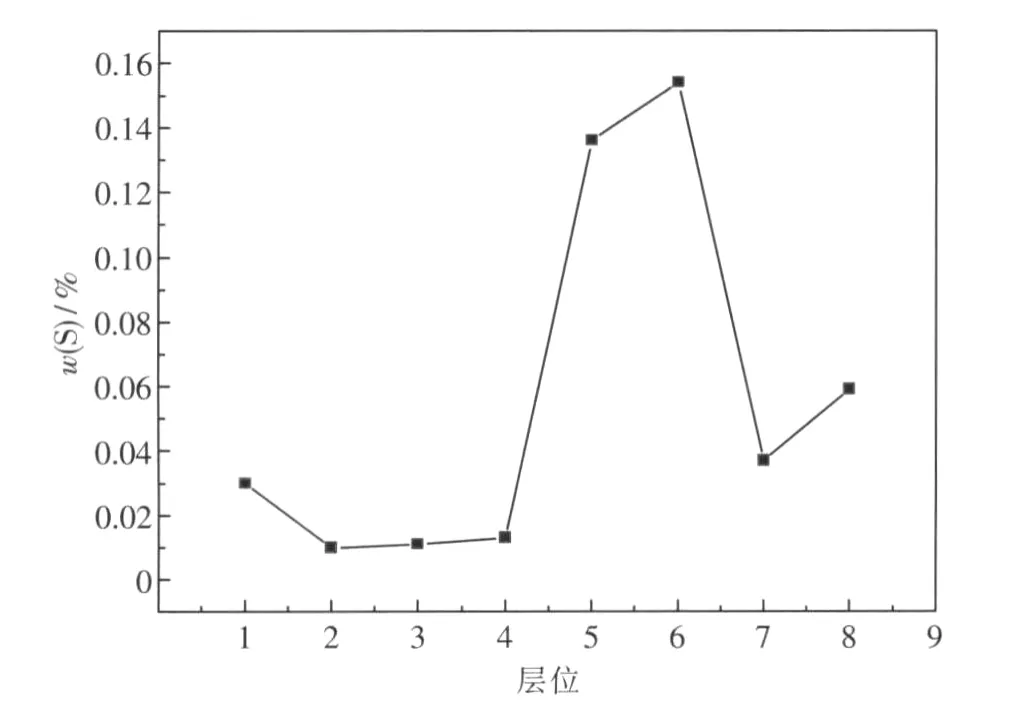

将表3中3#实验得到的海绵铁(圆筒状),如图2所示从外到内平分为8层取样,并用数字标记.测得每层硫含量(质量分数)如表5所示.

图2 海绵铁分层Fig.2 The layering of sponge iron

表5 海绵铁的硫分布Table 5 The distribution of sulphur in the sponge iron

3 结论

(1)随着脱硫剂CaO加入量的增大,脱硫率逐渐升高,但脱硫剂超过一定量以后,脱硫率不再增加.最大脱硫率为71.6%.

(2)选用的脱硫剂中,脱硫率最高的是CaO,其次是CaCO3,最低是白云石.

(3)海绵铁断面的硫含量的分布规律为中间高,外层低,这种分布规律是直接还原产生的CO气体定向扩散的结果.

图3 海绵铁的硫分布Fig.3 The distributions of sulphur in the sponge iron

由表5和图3分析可知,海绵铁外层的硫含量比较低,中间较高,这是直接还原产生的CO气体定向扩散的结果,在直接还原过程中,产生的CO不断地由内向外放出,外层物料中FeS的脱硫反应更为充分.海绵铁中最外层的硫含量比次外层高一些可能是因为海绵铁表面黏附了CaS[9].

[1]储满生,赵庆.中国发展非高炉炼的现状及展望[J].中国冶金,2008,18(9):1-9.

(CHU Man-sheng,ZHAO Qing.Present status and development perspective of direct reduction and smelting reduction in China[J].China Metalurgy,2008,18(9):1-9.)

[2]姜银举,徐掌印,张峰,等.反应罐直接还原过程动力学研究[C]//冶金反应工程会议论文集.2009:153-158.

(JIANG Yin-ju,XU Zhang-yin,ZHANG Feng et al.kinetics study on direct in a reactioncylinder[C]//Metalurgy Reaction Engineering Conference Proceeding.2009:153-158.)

[3]姜银举,樊珍,宋绍开,等.反应罐直接还原过程动力模型[J].材料与冶金学报,2011,10(2):79-81.

(JIANG Yin-ju,,FAN Zhen,,SONG Shao-kai,et al.Kinetic model for direct reduction in a reactive cylinder[J].Journal of Materials and Metalurgy,2011,10(2):79-81.)

[4]姜银举,卜文刚,宋绍开,等.提高反应罐直接还原铁反应速率的研究[J].材料与冶金学报,2011,10(2):85-87.

(JIANG Yin-ju,BU Wen-gang,SONG Shao-kai,et al.Study on increasing rate of DRI in the reaction cylinder[J].Journal of Materials and Metalurgy,2011,10(2):85-87.)

[5]游锦洲,周国凡,于仲洁,等.鄂东高硫铁精矿直接还原脱硫实验研究[J].炼铁,1999,18(4):29-30.

(YOU Jin-Zhou,ZHOU Guo-fan,YU Zhong-jie,et al.Experimental study of desulphurization of high sulfur iron ore direct reduction in the east of Hu bei[J].Iron Making,1999,18(4):29-30.)

[6]赵庆杰,史占彪.直接还原回转窑技术[M].北京:机械工业出版社,1998:99-118.

(ZHAO Qing-jie,SHI Zhan-biao.Direct reduction rotary kiln technology[M].Beijing:Mechanical industry press,1998:99-118.)

[7]秦民生,非高炉炼铁[M].北京:冶金工业出版社,1998: 50-119.

(QIN Min-sheng,Alternative processes for iron making[M].Beijing:Mechanical industry press,1998:50-119.)

[8]王筱留主编.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,2009:260-261.

(WANG Xiao-liu.metallurgy of iron and steel(Iron making part)[M].Beijing:Metalurgical Industry Press,2009:260-261.)

[9]吕庆,尹海生.煤基直接还原竖炉中熔剂脱硫的热力学与动力学的分析[J].钢铁研究,1997,9(4):1-4.

(LU Qing,YIN Hai-sheng.Thermodynamic and kinetic study of desulphuration in coal shaft furnace for direct reduction with flux[J].Journal of Iron and Steel Research,1997,9 (4):1-4.)

Study on desulfurization in the direct reduction reactor

JIANG Yin-ju,DONG Xiao-ming,SONG Shao-kai,FAN Zhen,ZHANG Feng

(Materials and Metallrugy School,Inner Mongolia University of Science and Technology,Baotou 014010,China)

Desulphurization experiment was carried out in the coal-based direct reduction reactor.The effects of the adding amount of CaO on the desulphurization ratio of sponge iron were investigated.The desulfurization efficiency of desulfurizing agent types such as CaO,CaCO3was studied.The distribution of sulphur in the sponge iron at highest desulphurization ratio was obtained.

DRI;reaction reactor;desulphurization

TF 553

A

1671-6620(2012)01-0010-03

2011-09-22.

姜银举 (1965—),男,内蒙古科技大学教授,E-mail:jiangyinju3@126.com.