颗粒材料在辊压振动磨中的结构演变研究

2012-12-23陈星建王树林

陈星建,王树林,徐 波

(1.上海理工大学能源与动力工程学院,上海200093;2.上海理工大学材料科学与工程学院,上海200093)

颗粒材料在辊压振动磨中的结构演变研究

陈星建1,王树林2,徐 波1

(1.上海理工大学能源与动力工程学院,上海200093;2.上海理工大学材料科学与工程学院,上海200093)

为了研究金属颗粒材料在力学场的结构演变及相应能量转换,在干法室温常压状态下,用辊压振动磨制备了晶粒尺寸在20~30 nm的超微颗粒,根据位错理论和点阵几何学,研究了锌超微颗粒在研磨过程中的尺度和结构演变.研究表明,在研磨过程中,锌颗粒的微结构和能量转换发生周期性变化.随着能量的不断导入,晶体总是在不同的能量状态下达到新的平衡,颗粒不断细化,势能不断提高,晶体颗粒储存的总能量态不断上升.在一定条件下应变和位错可以相互转换,但应变和位错的转化需要一定的积累周期.

纳米材料;机械研磨;X射线衍射;结构分析

颗粒破碎的研究是以材料科学和颗粒断裂的物理学研究为基础,固体颗粒在粉碎后所处的状态以及完成这种状态所需要的前提条件,一直是研究者们所关注的问题.随着粉碎技术的发展,机械粉碎法制备超微颗粒有了更大的开发空间,特别是新型辊压振动磨的研制成功,使振动研磨成为比较理想的制备超微颗粒的方法.Kendall等[1-3]用计算机模拟晶体结构显示,在单向张力作用下纳米铜内部的塑性变形主要是由大量的晶界滑移造成的,在晶界处可能形成穿过晶体的局部位错.Ovidko等[4]研究了具有纳米晶的材料在拉应力作用下能够发生晶粒旋转,形成类似于涡流的运动状态.Murayama等[5]通过高分辨率透射电子显微镜的直接观测证明,经过球磨的体心立方铁晶体内部会形成局部线位错偶,其迁移能够造成晶体旋转,有利于颗粒的细化.Wu等[6-10]研究了金属Al、Fe、Cu材料晶体结构及层错能之间的密切关系,变形过程中位错界面不断形成,并连续地分割晶粒的现象.

本文利用辊压振动磨在干法室温常压条件下大批量制备了锌纳米颗粒,并借助于位错理论和点阵几何学分析了锌晶粒细化的应变和位错演变规律,研究锌晶粒在振动研磨过程中的能量转换对颗粒细化产生的影响,探索研磨过程中颗粒的能量变化,为其他金属颗粒的结构演变分析提供参考依据.

1 实验

实验用材料为商业锌粉,其质量分数大于99.5%.用辊压振动磨在干法室温氩气保护条件下制备锌纳米颗粒,设备容积2.5 L,配用功率0.12 kW.辊压振动磨实验共分6组,研磨时间依次为1,3,5,7,9和11 h,每组批量为150 g锌粉(其中加入4.5 g硬脂酸作为分散剂).为了释放应力,运转每两小时停机0.5 h.每组实验采样两次:第一次在实验结束前1 h,第二次在实验结束时取样,共得到了12个样品,分别是研磨1、2、3、4、5、6、7、8、9、10和11 h后的产物.

采用D/max-rb型X射线衍射仪(XRD,CuKa辐射,功率为40 kW%60 mA)分析产物的物相和结构.采用JEOL2100透射电子显微镜(TEM)分析产物的形貌和尺度.

2 结果与分析

2.1 原始粒度分析

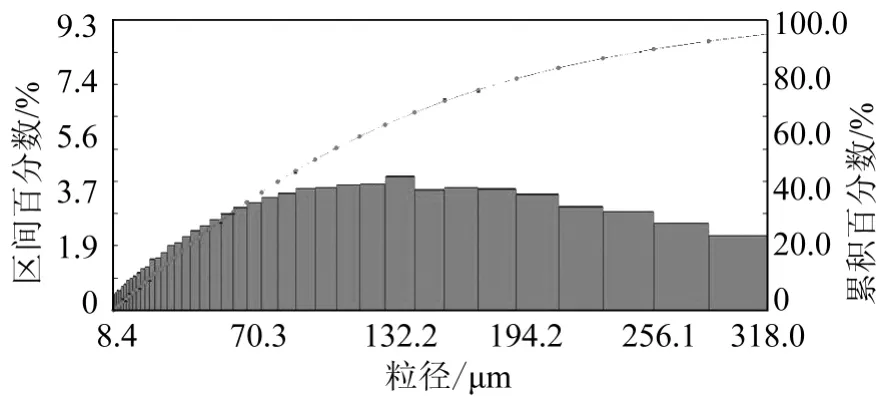

用英国马尔文仪器有限公司生产的MS 2000激光粒度分析仪,测试原始锌粉的粒度分布,检测结果如图1所示,可见粒径主要分布在10~300 μm,中位径为132 μm.

图1 原始锌粉的粒径分布

2.2 晶体对机械力的方向选择性

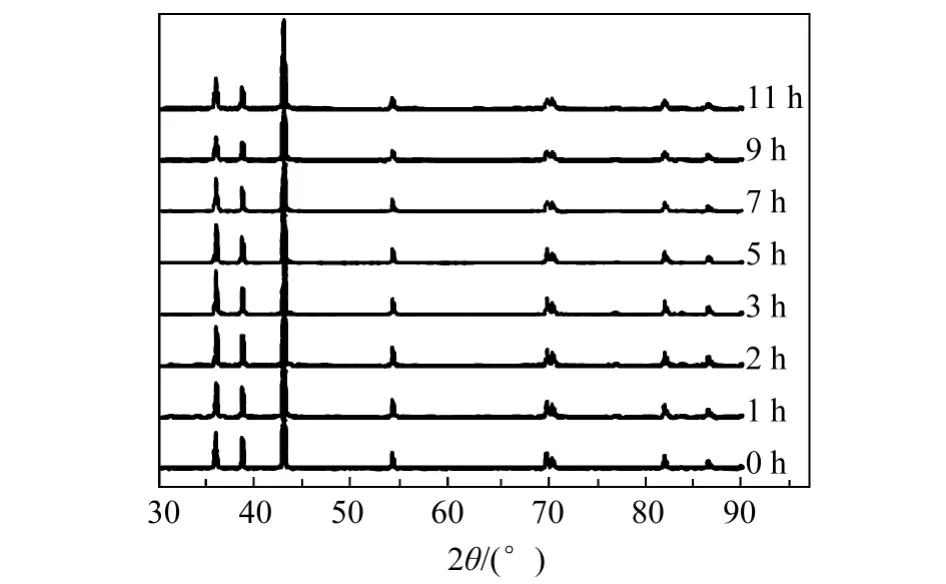

图2为不同研磨时间锌粉的X射线衍射(XRD)谱图.由图2可见,锌粉在研磨过程中晶体结构和化学成分没有发生变化,仍然为密排六方晶格.晶体颗粒在[101]的取向随着研磨时间的变化最强烈,表明材料对于机械力的响应具有方向选择性.

图2 不同研磨时间的锌晶的XRD谱图

2.3 晶体的结构演变

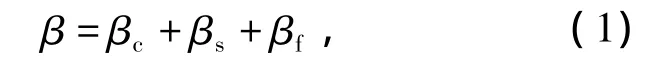

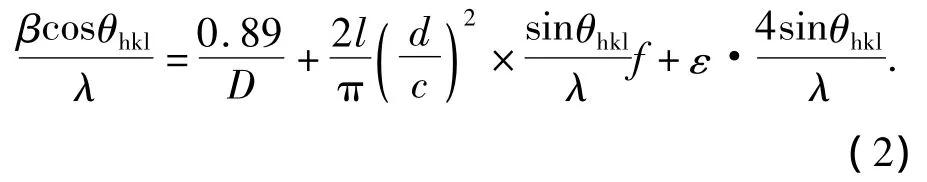

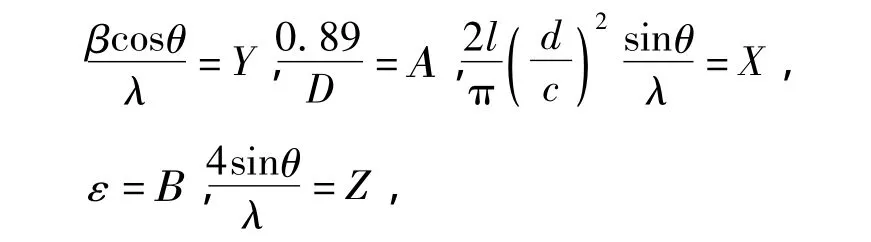

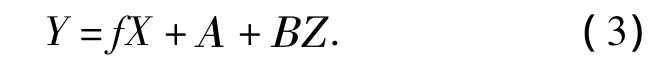

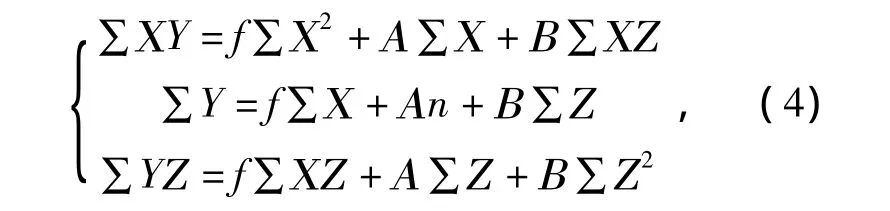

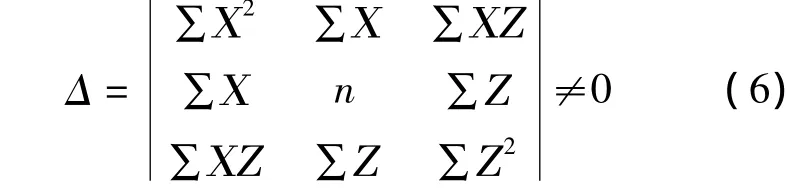

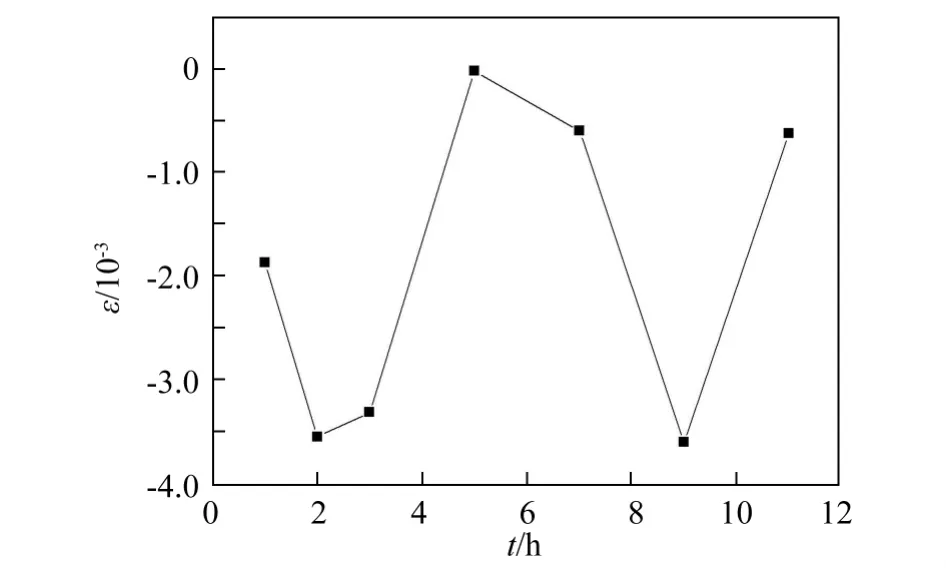

在利用X射线衍射峰半高宽分析纳米材料时,不但应考虑晶粒细化对于半高宽的影响,还应计入结构微应变和堆叠位错对半高宽宽化的贡献[11-12].假设3种效应同时存在,则晶格衍射峰半高宽可以表为

式中:βc表示由晶粒细化引起的半高宽,βs为微应力引起的半高宽,而βf为堆叠位错产生的宽化效应.基于锌为密堆六方结构,有

令

则式(2)简化为

其最小二乘法的正则方程组为

写成矩阵形式

当该三元一次方程组的判别式

才有唯一解,

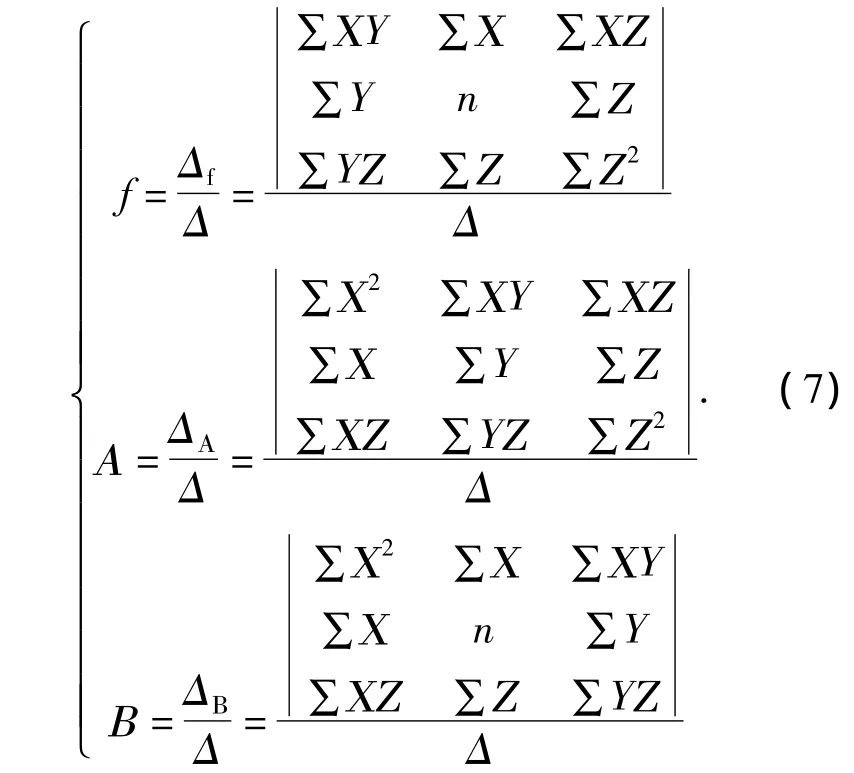

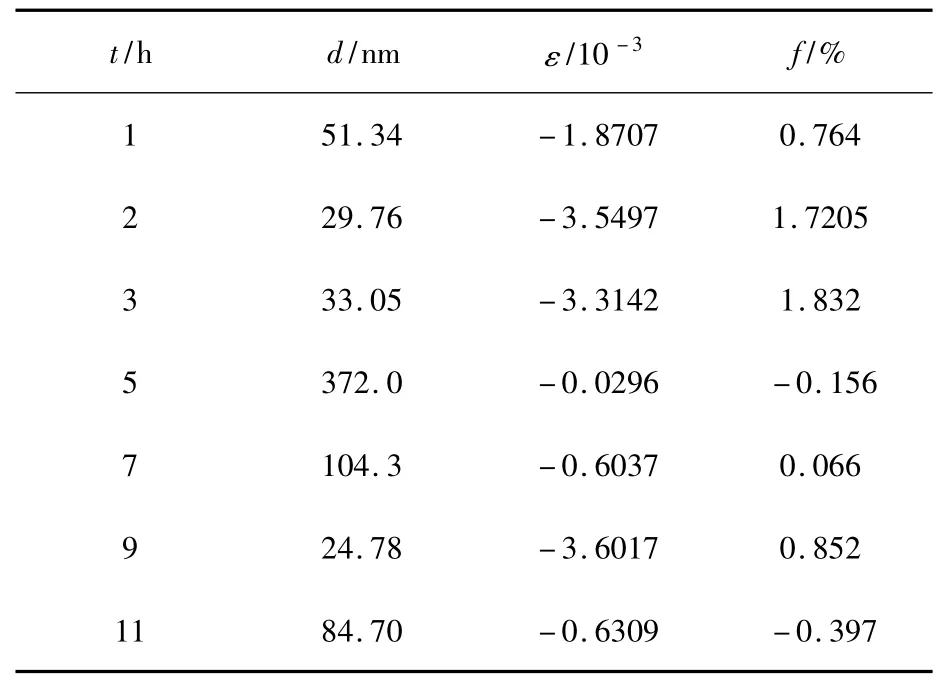

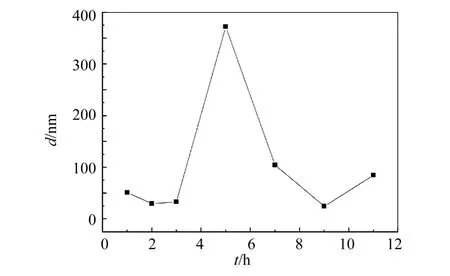

基于式(7)和VB程序计算振动研磨过程中材料的晶粒度、内部应变以及位错几率的时间效应,计算结果如表1所示.其晶粒度(d)、内部应变(ε)以及位错几率(f)随研磨时间的变化如图3、4、5所示.

表1 材料的晶粒度、内部应变以及位错几率随研磨时间的变化

从表1可见,ε始终为负值,代表了由正向压力产生的压应变.表1的数据证明,晶粒细化与应变和位错的时间效应是相辅相成的,应变和位错与晶粒尺度可以互相转换.但应变和位错的转换需要一定的积累周期,这与文献[13,14]是一致的.研磨2和3 h时位错效应极高,说明材料在初始阶段的受力变形以位错为主;研磨5 h的晶粒度最大,压应变最小,极低的层错几率,说明在研磨5 h后,颗粒材料除以层错能方式储存部分能量,其余能量释放,材料处于低内能能量状态,材料在此尺度不足维持高能量状态;研磨9 h时应变效应最大,说明随着研磨时间的延长,晶体颗粒材料能够以压应变方式储存的势能提高,晶粒进一步细化所需能量更多,继续细化难度增加.

图3为锌纳米晶粒尺寸随研磨时间的变化,研磨初期振动导入的能量,使颗粒在2和3 h得到细化,晶粒尺寸大约在30 nm;随着研磨的进程,锌颗粒的晶粒快速长大,在5 h时达到最大,约372 nm.但随着外界导入的能量的增加,颗粒材料进一步细化,在9 h晶粒最小,达到25 nm,颗粒尺寸变化存在周期性.

图3 锌纳米颗粒尺寸随研磨时间的变化

图4为锌纳米结构微观应变随研磨时间的变化,可以看到,锌颗粒的微观应变在5 h最小,在9 h的微观应变最大.这表明锌的颗粒材料在5 h能够以应变的方式储存的势能最小,而9 h储存的势能最大,其变化也存在周期性.

图4 锌纳米晶微应变随研磨时间的变化

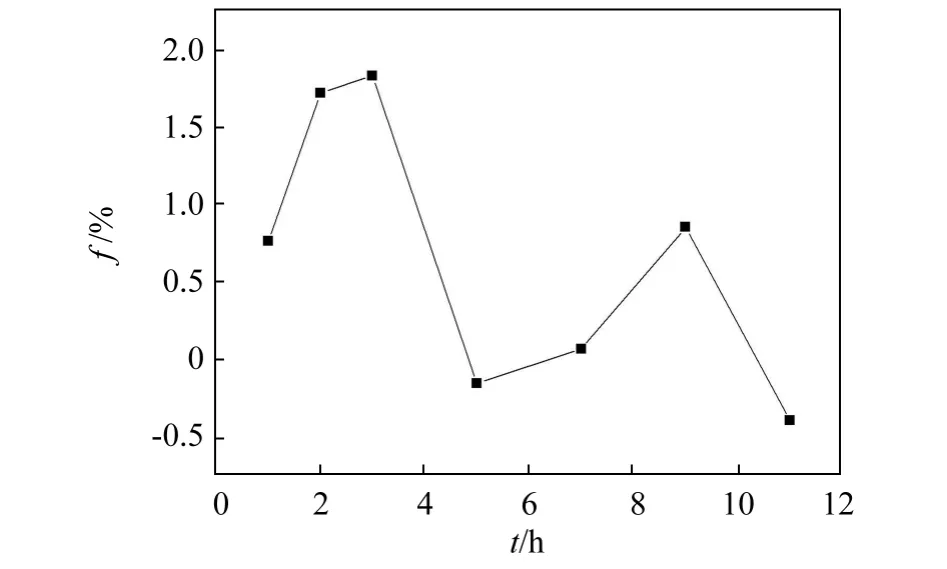

图5为层错几率的时间效应,图中显示锌颗粒在振动研磨5、7 h时层错几率极小,在研磨2 h层错几率最大.表明在5、7 h其层错能最大,而在2 h层错能最小,反之亦然.

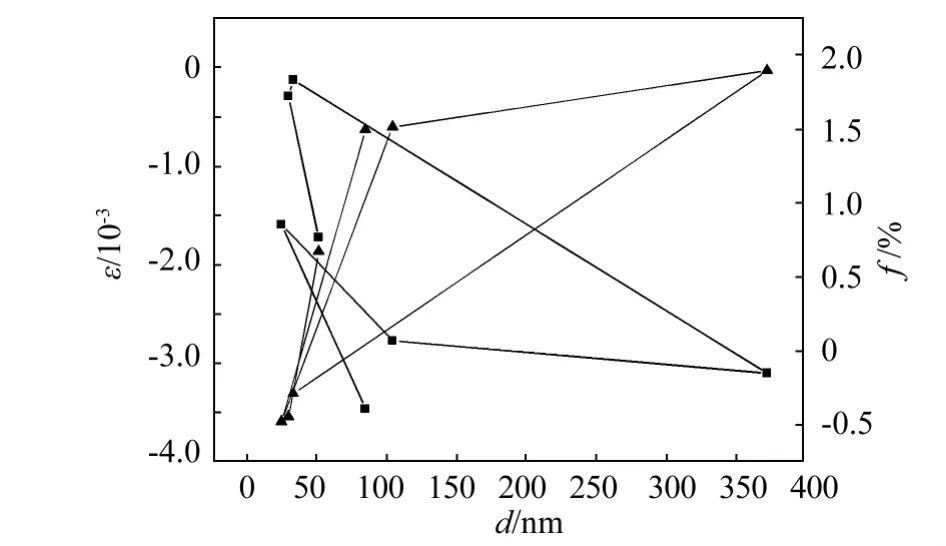

图6是锌纳米晶结构演变时间效应,可以发现压应变ε和层错几率f的变化趋势总是一致的.应变增加,层错几率也增加;应变减小,层错几率也下降.这是因为弹性应变能与应变的平方正相关,层错能与层错几率反相关.从能量角度看,在整个研磨过程中,材料内部,层错能与弹性应变能互相转化.晶体颗粒的两次细化,都是在大应变和高层错几率状态,即高势能和低层错能状态,锌粉的晶粒细化是以位错机制为主导的.

图5 锌纳米晶层错几率随研磨时间的变化

在研磨过程中,颗粒初期主要以表面能和应变势能方式储存能量,处于低层错能状态,即容易发生位错状态.随着表面能和应变势能下降,层错能上升,位错行为很难发生.但由于机械能的导入,材料以压应变的方式储存大量能量,颗粒处于高能量态,表面能和势能转化为层错能方式储存.随着机械能继续导入,材料以应变方式储存的势能增加,颗粒内部总体处于高能量状态,容易失衡,使位错行为大量发生,颗粒得以细化.

在研磨过程中,锌颗粒总是存在微结构及其微观能量转换的周期性变化.随着能量的不断导入,晶体总是在不同的能量状态下达到新的平衡,使得颗粒不断细化、势能不断提高,晶体总能量态不断上升.分析结果显示,外界导入的能量,初期以压应变方式储存,后期转化为位错方式储存能量,然后以位错方式分割颗粒,达到晶粒细化的目的,完成1个周期演变.随着外界能量不停的导入,这样的周期不断循环,使得材料可以储存的总能量不断提高,达到新的高能量平衡状态,材料的能量转换微动态平衡,颗粒可以不断细化.

图6 锌纳米晶结构演变时间效应

2.4 透射电子显微镜(TEM)分析

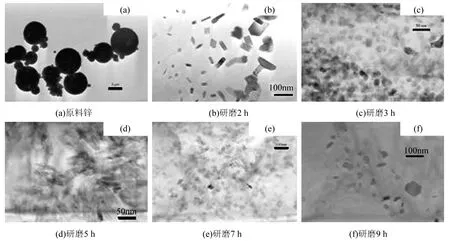

图7是锌纳米结构演变过程的透射电子显微镜(TEM)图像,可看到原料锌粉经9 h研磨过程中尺度和形貌的变化.由图7可见,原料锌粉在经9 h研磨后,改变了球形颗粒形态,成为针片状纳米颗粒,粒径分布于10~20 nm宽,70~80 nm长,长宽比为7~8倍.锌纳米结构在不同研磨时间里出现棒状、杆状直到极薄的针片状颗粒,颗粒形貌均匀,厚度很小,颜色明显变淡.

图7 锌粉结构随时间的演变过程TEM图像

3 结论

1)在干法室温常压状态下,用辊压振动研磨得到了尺度在20~30 nm的锌颗粒.

2)锌晶体结构对于机械力的响应具有方向选择性,在研磨过程中,晶粒细化与应变增加和位错几率的增加是同时发生的,应变和位错与晶粒尺度之间可以互相转换.

3)在一定条件下,储存的能量在应变和位错之间转化,是颗粒细化的主要因素,但应变和位错的转换需要一定的积累周期.

[1] KENDALL K.The impossibility of comminuting small particles by compression[J].Nature,1978,272(20): 710-711.

[2] SCHIOTZ J,DITOLLA F D,JACOBSEN K W.Softening of nanocrystalline metals at very small grain sizes[J].Nature,1998,391(5):561-563.

[3] SCHIOTZ J,JACOBSEN K W.A maximum in the strength of nanocrystalline copper[J].Science,2003,301(5638):1357-1359.

[4] OVIDKO I A.Deformation of nanostructures[J].Science,2002,295(5564):2386.

[5] MURAYAMA M,HOWE J M,HIDAKA H,et al.A-tomic-level observation of disclination dipoles in mechanically milled,nanocrystalline Fe[J].Science,2002,295(5564):2433-2435.

[6] WU X,TAO N,HONG Y,et al.Microstructure and evolution of mechanically-induced ultrafine grain in surface layer of AL-alloy subjected to USSP[J].Acta Materialia,2002,50:2075-2084.

[7] WEI Y,ZHU C,WU X.Micro-scale mechanics of the surface-nanocrystalline Al-alloy material[J].Science in China Series G-Physics Astronomy,2004,47(1):86 -100.

[8] WU X,HONGY,LU J,et al.Fabrication and nanostrudured surface layer of A1 alloy by surface vibrational mechanical attrition[J].Mater Res Soc Symp Proc,2002,697:329-334.

[9] TAO N R,WANG Z B,TONG W P,et al.An investigation of surface nanocrystallization mechanism in Fe induced surface mechanical attrition treatment[J].Acta Mater,2002,50:4603-4616.

[10] LU K.Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J].Mater Sci Eng A,2004,375:38-42.

[11] LANGFORD J I,BOUITIF A,AUFFRÉDIC J P,et al.“The use of pattern decomposition to study the combined X-ray diffraction effects of crystallite size and stacking faults in ex-oxalate zinc oxide[J].J Appl Cryst,1993,26(1):22-32.

[12] PU Zhao-hui,YANG Chuan-zheng,CHEN Li-fang,et al.X-ray diffraction characterization of the microstructure of close-packed hexagonal nanomaterials[J].Powder Diffraction,2008,23(3):213-223.

[13] WANG Shu-lin,LI Sheng-juan,XU Bo,et al.Nanostructural evolution of Zn by dry roller vibration milling at room temperature[J].Progress in Natural Science,2006,16(4):441-444.

[14] WANG Shu-lin.Impact chaos control and stress release:a key for development of ultra fine vibration milling[J].Progress in Natural Science,2002,12 (5):336-341.

Structure evolvement of powder by dry roller vibration milling at room temperature

CHEN Xing-jian1,WANG Shu-lin2,XU Bo1

(1.School of Energy and Power Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China; 2.School of Materials Science and Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

The nanostructure evolution and microscope energy conversion via dry roller vibration milling was studied based on XRD analysis and dislocation theory.The zinc particles of 20~30 nm were prepared by dry roller vibration milling at room temperature,and their grain size and structural evolution in the milling process were analyzed via dislocation theory and lattice geometry.It is found that the response of zinc crystal structure to mechanical force is direction-selective.In the initial stage of milling,stacking fault governed the material deformation.However,the reducing of grain size is always accompanied by the increase of micro-strain and dislocations in the material.As energy imports,the crystal particles in different energy state always goes to new balance,the grain size decreases and the potential energy increases.Under certain conditions,strain and dislocation could be conversion,resulting in grain refinement,but a certain milling period was required for the accumulation and conversion of the strain and stacking fault.

nanostructure;mechanical milling;X-ray diffraction;microanalysis

TB31 文献标志码:A 文章编号:1005-0299(2012)01-0119-05

2011-04-05.

国家自然基金资助项目(50575147);上海市教委重点资助项目(J50503).

陈星建(1976-),男,博士;

王树林(1951-),男,教授,博士生导师.

王树林,E-mail:wwwusst@163.com.

(编辑 吕雪梅)