热锻模具钢的耐磨性及磨损机理研究

2012-12-20王树奇茅奕苏

王树奇,朱 韬,茅奕苏

(1.烟台大学环境与材料工程学院,烟台264005;2.江苏大学材料科学与工程学院,镇江212013)

热锻模具钢的耐磨性及磨损机理研究

王树奇1,2,朱 韬2,茅奕苏2

(1.烟台大学环境与材料工程学院,烟台264005;2.江苏大学材料科学与工程学院,镇江212013)

采用销盘式高温摩擦磨损实验机,针对一种新型铸钢、H13和H21钢在25-400℃下进行磨损试验,对比研究各种钢的耐磨性,并探讨了磨损机制.研究表明:室温下H21钢由于具有较多的未溶碳化物,比H13钢和铸钢具有高的耐磨性;在200-300℃下铸钢和H13钢随载荷的增加一直具有较低的磨损率和增长率,而H21钢当载荷达到200 N时磨损率忽然升高;在400℃下铸钢具有持续低的磨损率,明显低于H21和H13钢.可见,新型铸钢具有比常用热锻模具钢显著高的高温耐磨性.

热锻模具钢;新型铸钢;耐磨性;磨损机理

热锻模是一种重要的金属成型工具,广泛应用于机械、汽车等领域,在使用过程中,热锻模承受反复的机械和热载荷,模具型腔表面温度可以达到500℃以上[1],高温磨损是其主要的失效形式之一[2,3].因此,提高热锻模具钢的耐磨性是延长模具使用寿命的关键.

铸造热锻模是一种新的模具制造方法,被报道具有高的材料利用率、短的制造周期和高的寿命[4].一种新型的Cr-Mo-V热锻模具钢被研制,其具有较佳的有较高强度、塑性和冲击韧性[4,5],但其耐磨性尚无系统研究.本文对比研究了这种新型铸造模具钢与常用的H13和H21钢在室温-400℃磨损行为,评价了他们的室温和高温耐磨性,系统测试分析了磨面的结构和形貌,探讨了磨损机理.

1 实验

磨销(Ф6 mm×12 mm)材料为铸钢、H13和H21钢.铸钢的成分为(wt.%):0.1-0.5C、2.0-5.0Cr、0.3-3.5Mo和0.2-1.0V,采用50 kg中频感应炉不氧化法熔炼工艺进行熔炼,在浇包中加入Ti-Fe、Re及Si-Ca等作为复合变质剂,对钢液进行孕育变质处理,当钢液温度达1550℃时,插脱氧出钢,浇注成楔形试样.H13和H21钢取至锻棒,其成分分别为(wt.%):0.41C、5.23Cr、 1.15Mo、0.92V和0.32C、2.4Cr、8.2 W、0.41V.

三种模具钢H13、H21和铸钢分别在1040、1150、1020℃奥氏体化,保温20 min,油冷,然后分别在600、550和550℃回火,保温2 h,得到回火索氏体组织,其硬度大约在50-52 HRC之间.对磨盘(Ф70 mm×10 mm)材料为Cr12MoV钢,其热处理工艺为:1050℃保温20 min油淬,550℃回火2 h,3次回火后硬度为60 HRC.

磨损实验在MG-200型销盘式高温磨损试验机上进行.实验参数为:环境温度分别选择25、200、300和400℃;载荷为50、100、150和200 N;转速为1 m/s;总行程为1.2 km.在磨损前销试样和对磨盘表面采用400目SiC砂纸研磨(表面粗糙度Ra∶0.45 μm),丙酮清洗并吹干.磨损结束后对磨销进行清洗和烘干,用电子分析天平E180 (精度为0.01 mg)称量磨销在磨损前后的重量△m,每个规范取三个试样的平均值,计算磨损率Ws(g/m),即单位滑动距离的磨损量,Ws=△m/L.用JSM-7001F型扫描电子显微镜对磨损表面和磨损剖面形貌进行观察与分析,采用Rigaku D/max-2500/pc型X射线衍射仪分析磨面的物相.

2 实验结果及分析

2.1 三种模具钢磨损性能的比较

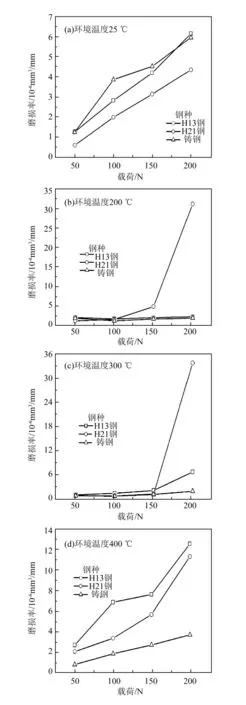

图1为三种模具钢在不同环境温度时磨损率的比较.在25℃时,三种模具钢的磨损率随着载荷的增加近似直线增加.铸钢与H13钢的磨损率相差不大,仅略微大于后者;但这两种钢的磨损率要明显地高于H21钢(图1(a)).

在200℃时,H13钢与铸钢的磨损率变化规律相同,当载荷从50 N升至100 N时,两者的磨损率均降低,然后随着载荷的增加缓慢地升高.对于H21钢,当载荷超过150 N,它的磨损率迅速升高,比铸钢和H13钢的磨损率高了一个数量级(图1(b)).

在300℃、载荷50-150 N时,三种钢的磨损率都在1-2×10-6mm3/mm左右.当载荷从150 N增加到200 N时,铸钢的磨损率增加缓慢,H13钢的磨损率增长略快;H21钢的磨损率变化规律与200℃几乎相同,突然快速升高(图1(c)).

在400℃时,三种模具钢表现出不同的磨损率变化规律,耐磨性从高到低依次为:铸钢、H21钢、H13钢.当载荷超过150 N时,H21和H13钢的磨损率快速升高,而铸钢的磨损率增长缓慢,载荷200 N时的磨损率值不足前两者的 1/3 (图1(d)).

图1 H13,H21和铸钢磨损率比较

2.2 磨面分析

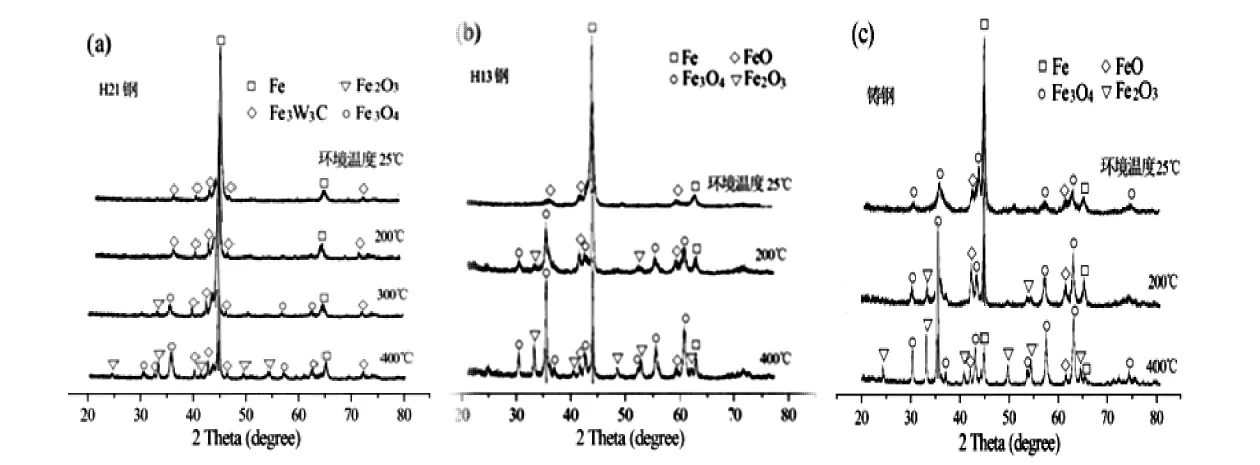

图2为H21、H13钢和铸钢在不同温度下磨面XRD图谱.可见在25-200℃时,H21钢磨面上几乎没有氧化物形成,环境温度到300℃时,磨面的部分区域上形成Fe3O4和Fe2O3;400℃时Fe3O4和Fe2O3略有增加(图2(a)).H13在25℃磨面上有极少量的氧化物FeO形成,200℃氧化物Fe3O4、Fe2O3和FeO在磨面上产生,400℃时氧化物数量显著增多,其强度已接近铁的衍射峰(图2(b)).铸钢的情况与H13钢类似,25℃磨面上有FeO和Fe3O4出现,200℃全部类型的氧化物均在磨面上形成,400℃时氧化物的数量明显增加,且其强度要远超过铁的衍射峰强度(图2 (c)).可见H13钢和铸钢比H21钢更易形成氧化物,后者的形成温度(300℃)高于前者(200℃);而铸钢比H13钢形成氧化物数量要多.

图2 H21(a)、H13(b)和铸钢(c)在不同环境温度时磨面的XRD图谱

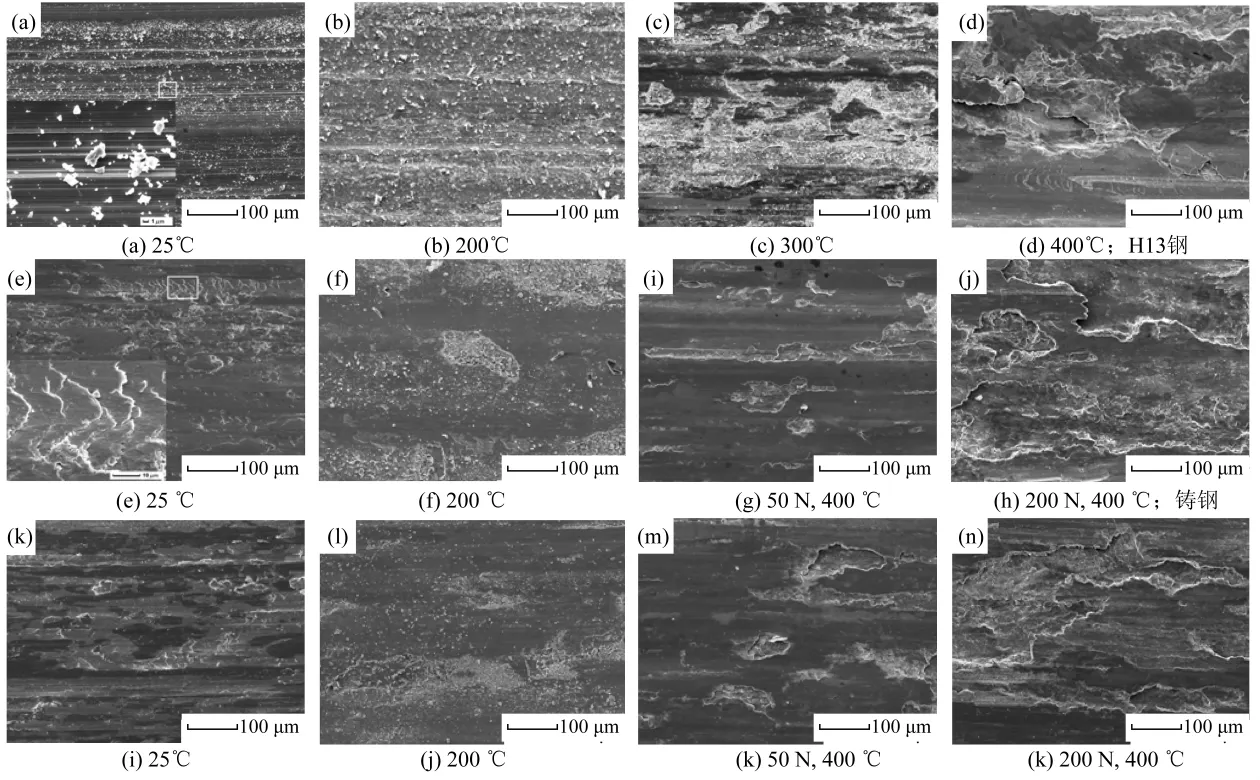

图3为H21、H13和铸钢在不同环境温度及载荷下磨面形貌.可以看出,H21钢在25~200℃时磨面布满了沿滑动方向的犁沟痕迹,这是磨粒磨损的典型形貌特征(图3a,b).环境温度达到300-400℃时,磨面出现氧化物层和剥落坑,400℃的氧化物层更致密(图3c,d),随着载荷的升高,氧化物层的剥落加剧,磨面变得粗糙.

H13和铸钢的磨面形貌极其相似,在25℃磨面主要表现为粘着痕迹,伴随着撕裂状的塑性变形(图3e,i),为粘着磨损典型的形貌.200℃时出现氧化物层和剥落区(图3f,j).400℃时,磨面形成大量的致密的氧化物层,载荷低时存在少量的剥落坑,且尺寸小(图3g,k);随着载荷的升高,氧化物层的剥落加剧,剥落坑急剧增大(图3h,l).

3 讨论

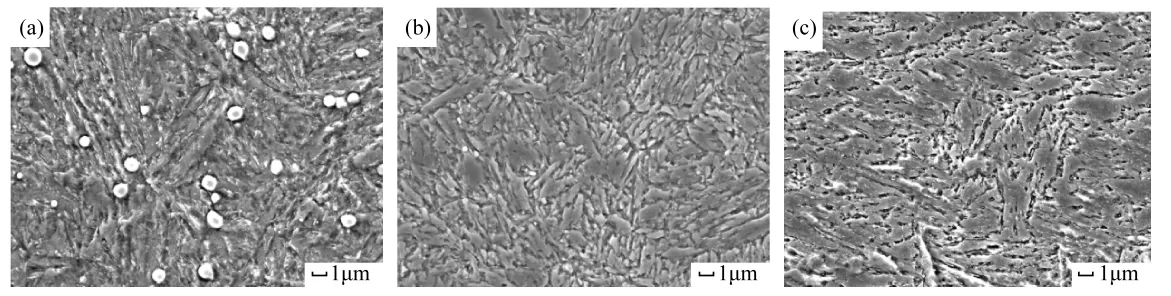

在25℃时,三种模具钢磨面几乎没有或者仅有很少量的摩擦氧化物存在,金属之间直接接触,H13和铸钢为粘着磨损,而H21钢为磨粒磨损.图4为三种模具钢显微组织.可以观察到H21钢中含有较多的未溶碳化物Fe3W3C,而另外两种模具钢中则不存在.该类型碳化物的固溶温度高达1300℃,不可避免地存在于H21钢中,并且其显微硬度可达1200-1300 HV,远高于基体原始硬度(540 HV).在滑动过程中,这些高硬度的未溶碳化物在摩擦力作用下在磨面上划出一道道犁沟,使磨粒磨损成为H21钢主要的磨损机理.

在200~300℃时H13和铸钢磨面在较高的环境温度和摩擦热作用下形成了一定数量摩擦氧化物,可以避免金属-金属接触,磨损机理由粘着磨损转变为氧化轻微磨损,这时磨损率随着载荷的增加一直保持很小的数值,这是典型的Quinn型氧化轻微磨损[6].

H21钢在200℃时磨面上产生极少摩擦氧化物,所以其磨损机制仍然是磨粒磨损,故磨损率很高.当环境温度达到300℃时,摩擦氧化物开始形成,并可避免金属-金属接触,在载荷50-150 N时处于氧化轻微磨损,这时磨损率较低,且与H13和铸钢相近.然而,在高载200N时磨损率突然增高,这可能是磨粒在低载荷时可以起到某种滚动减磨作用,而高载荷时磨粒这种滚动运动形式消失,同时H21钢本身脆性导致磨面在高载下脆性剥落增加,故磨损率急剧增加.

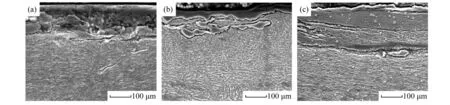

400℃下三种模具钢磨面上均可形成较多的摩擦氧化物.低载荷时约10~15 μm厚的致密的摩擦氧化物层覆盖住磨面的大部分区域(类似于图5a),并且此时基体有足够的强度来支持摩擦氧化物层,三种模具钢的磨损机理为Quinn型氧化轻微磨损.当载荷超过150 N时,H13、H21钢的磨损率增加较快,磨损机理发生转变,进入氧化磨损轻微-严重磨损的转变区[7,8].铸钢的磨损率增加缓慢,仍为氧化轻微磨损.

图3 在不同工况条件下磨面形貌:H21钢(a)25℃;(b)200℃;(c)300℃;(d)400℃;H13钢(e)25℃; (f)200℃;(g)50 N,400℃;(h)200 N,400℃;铸钢(i)25℃;(j)200℃;(k)50 N,400℃;(k)200 N,400℃

图4 三种模具钢显微组织:H21钢(a),H13钢(b),铸钢(c)

铸钢、H13和H21钢都属于铬-钼(钨)-钒系列的合金钢,但它们的合金成分有所不同,其碳化物类型大体上可依次分为钒型碳化物、铬型碳化物、钨型碳化物.一般来说,钒型碳化物要比另外两种碳化物的热稳定性高.在高温滑动过程中,钒型碳化物不容易出现粗化,而另外两种碳化物很容易粗化,粗大的第二相会促进裂纹在材料亚表层的塑性变形区中萌生,使剥落方式改变,进而使磨损机理转变[9].文献[10,11]指出由于亚表层基体塑性变形明显,裂纹出现氧化物层之下,即出现了双层氧化物,标志氧化磨损进入氧化磨损轻微-严重磨损转变区,这种氧化磨损已超越Quinn型氧化轻微磨损.这正是H13和H21钢在高温、高载下出现的情况,见图5b,c.

相比之下,铸钢在高温磨损中可以保持较高的热强度和组织稳定性,为摩擦氧化物层提供一个有力的支持.即使在高载荷时,氧化物层下面的基体出现了较明显的塑性变形,由于碳化钒很细小[9],裂纹也不易萌生,剥落方式仍为氧化物层剥落,故铸钢仍为氧化轻微磨损,这时铸钢磨面上仅有单层氧化物(图5a).然而,可以看出氧化物层下基体中也已出现裂纹.可以推测在更高的载荷下,铸钢中也会出现双层氧化物,即也会进入氧化磨损轻微-严重磨损转变区.可见,铸钢推迟了这种氧化磨损轻微-严重磨损转变.

图5 模具钢(a)铸钢,(b)H13钢,(c)H21钢在400℃和载荷200 N时的剖面形貌

综上所述,新型铸造热作模具钢比H13和H21钢具有更好的高温耐磨性.新型铸造热作模具钢的高耐磨性归因于其回火索氏体中碳化钒的弥散分布阻碍了磨损时基体的塑性变形及裂纹的萌生,推迟了氧化物剥落方式从氧化物内或氧化物层与基体界面向亚表面基体内剥落的转化;同时较多的摩擦氧化物也有助于耐磨性的提高.

4 结论

1)室温下H21钢比H13钢和铸钢具有高的耐磨性;在200-300℃下铸钢和H13钢随载荷的增加一直具有较低的磨损率和增长率,而H21钢当载荷达到 200 N时磨损率忽然升高;在400℃下铸钢具有持续低的磨损率,明显低于H21和H13钢.

2)H21钢在25~200℃下为磨粒磨损,300-400℃下低载为氧化轻微磨损,高载发生氧化磨损的轻微-严重磨损转变;H13钢和铸钢在室温为粘着磨损,200~300℃为氧化轻微磨损,400℃低载下为氧化轻微磨损,高载下发生氧化磨损的轻微-严重磨损转变.

3)H21钢由于含较多、粗大的未溶碳化物而具有较高的室温耐磨性,新型铸钢具有比常用热锻模具钢显著高的高温耐磨性,主要是由于弥散、细小的VC和较多的摩擦氧化物.

[1] BARRAU O,BOHER C,GRAS R,et al.Analysis of the friction and wear behaviour of hot work tool steel for forging[J].Wear,2003,255(7-12):1444-1454.

[2] LUONG L H S,HEIJKOOP T.The influence of scale on friction in hot metal working[J].Wear,1981,71 (1)93-102.

[3] BEYNON J H.Tribology of hot metal forming[J].Tribology International,1998,31(1-3)73-77.

[4] CUI X H,SHAN J,YANG Z R,et al.Alloying design for high wear-resistant cast hot-forging die steels[J].Journal of Iron and Steel Research,International,2008,15(4)67-72.

[5] CUI X H,WANG S Q,JIANG Q C,et al.Research on thermal wear of cast hot forging die steel modified by rare earths[J].Journal of Rare Earths,2007,25(1): 88-92.

[6] SULLIVAN J L,QUINN T F J,ROWSON D M.Developments in the oxidational theory of mild wear[J].Tribology International,1980,13(4):153-158.

[7] WANG S Q,WEI M X,WANG F,et al.Transition of mild wear to severe wear in oxidative wear of H21 steel[J].Tribology Letters,2008,32(2):67-72.

[8] WEI M X,CHEN K M,WANG S Q,et al.Analysis for wear behaviors of oxidative wear[J].Triboogy Letters,2011,42(1):1-7

[9] WANG S Q,WANG F,CUI X H,et al.Effect of secondary carbides on oxidation wear of the Cr-Mo-V cast steels[J].Materials Letters,2008,62(2):279-281.

[10] CUI X H,WANG S Q,WANG F,et al.Research on oxidation wear mechanism of the cast steels[J].Wear,2008,265(3-4):468-476.

[11] WEI M X,WANG S Q,WANG L,et al.Transition of elevated temperature wear mechanisms and the oxidative delamination wear in hot-working die steels[J].Tribology International,2010,43(3):577-584.

Wear resistance and wear mechanism of hot-forging die steels

WANG Shu-qi1,2,ZHU Tao2,MAO Yi-su2

(1.School of Environment and Materials Engineering,Yantai University,Yantai 264005,China; 2.School of Materials Science and Engineering,Jiangsu University,Zhenjiang 212013,China)

Wear tests were performed for a new-type cast steel,H13 and H21 steels on a pin-on-disk high-temperature wear tester.Their wear resistances were compared,and wear mechanism discussed.Compared with the cast steel and H13 steel,high wear resistance of H21 steel at room temperature is attributed to many unsolved carbides.At 200-300℃,the cast steel and H13 steel present a lower wear rate and increased rate with an increase of load,while the wear rate of H21 steel abruptly increases as the load reaches 200 N.At 400℃,the cast steel posseses much lower wear rate than those of H13 and H21 steels.It can be suggested that the the cast steel presents markedly higher elevated-temperature wear resistance than the conventional hot-forging die steels.

Hot-forging die steel;New-type cast steel;Wear resistance;Wear mechanism

TH117.3 文献标志码:A 文章编号:1005-0299(2012)02-0140-05

2011-07-23.

国家自然科学基金项目(51071078).

王树奇(1962-),男,教授,博士生导师.

(编辑 张积宾)