不同缓蚀剂对SnAgCu焊膏焊接性能的影响

2012-12-20刘文胜马运柱

刘文胜,邓 涛,马运柱

(中南大学粉末冶金国家重点实验室,长沙410083)

不同缓蚀剂对SnAgCu焊膏焊接性能的影响

刘文胜,邓 涛,马运柱

(中南大学粉末冶金国家重点实验室,长沙410083)

通过对SnAgCu焊膏/Cu焊接界面IMC层和力学性能进行分析,研究了助焊剂中添加咪唑类缓蚀剂A和喹啉类缓蚀剂B及其复配对SnAgCu焊膏焊接性能的影响.利用扫描电镜(SEM)和能量色散谱仪(EDS)分别对IMC层的微观结构和焊点的组织成分进行观察和分析,采用力学试验机测试焊点的剪切强度和拉伸强度,并通过SEM观察其断口形貌.研究结果表明:缓蚀剂对界面IMC层的生长起到一定控制作用,不添加任何缓蚀剂时,IMC层厚度不均匀,部分呈粗大的柱状结构,平均厚度为7.6 μm;而添加0.5%A和0.5%B复配缓蚀剂的焊膏,IMC层最薄而且致密均匀,厚度为3.4 μm;添加0.5%A和0.5%B复配缓蚀剂的焊膏,获得了最大的剪切强度和抗拉强度,其中剪切强度为47.92 MPa,剪切断裂模式为韧性断裂,抗拉强度为99.28 MPa,拉伸断裂模式为脆性断裂.

SnAgCu焊膏;助焊剂;缓蚀剂;IMC

随着电子产品向微型化、薄型化、高精度化的方向发展,表面组装技术(SMT)成为电子组装行业里最流行的技术和工艺之一[1-3].焊膏是SMT中不可缺少的材料,其性能直接影响焊接可靠性,决定着电子产品的质量[4].

助焊剂是焊膏的重要组成成分,其主要由溶剂、活性剂、成膜剂、表面活性剂、缓蚀剂等组成,助焊剂的不同成分发挥着特定的功用,其中,缓蚀剂的主要作用是防止助焊剂中活性物质腐蚀焊料合金和铜衬底[5].熔融的焊料合金与Cu衬底会形成界面IMC,界面IMC是影响焊点可靠性的关键因素,焊接过程中界面IMC迅速生长,过厚的IMC导致焊点性能变差,可靠性降低[6-7].如何控制界面IMC的生长,获得理想的焊点成为人们关心的热点问题.以往的研究大多集中在对焊料进行合金化、衬底表面处理[8-10]等,以达到改善IMC组织形貌的目的,而从助焊剂方面考虑解决这一问题的文献报道很少.本文通过助焊剂中添加咪唑类缓蚀剂A和喹啉类缓蚀剂B对界面IMC的生长起到调控作用,细化焊接界面显微组织以获得优良的力学性能.研究了分别添加1%A、1%B和0.5%A+0.5%B复配的3种不同缓蚀剂体系对焊膏焊接性能的影响,并分析了相应的影响机理.

1 实验

1.1 实验设备及材料

材料:Sn3.8Ag0.7Cu无铅焊料粉(气雾耦合法制备,粒径在25~45 μm),有机酸类,有机醚类,有机醇类,松香等.

实验设备:电热恒温干燥箱、电子天平、北京七星天禹TYR108N-C台式回流焊机、美国Instron3369力学试验机、日本电子株式会社JSM-6360LV型扫描电镜.

1.2 助焊剂和焊膏的制备

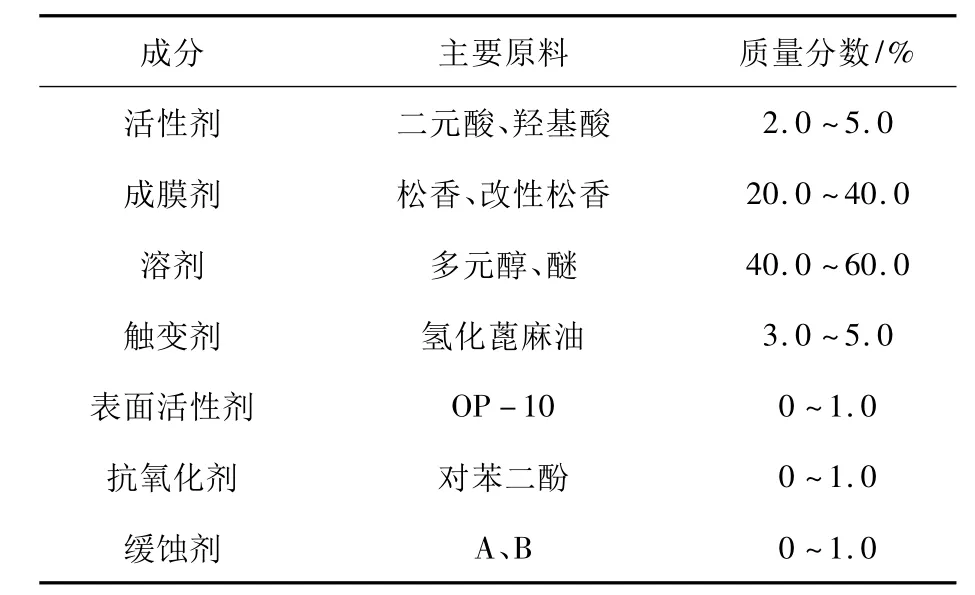

所用助焊剂为自主研制的松香型无卤素助焊剂.该助焊剂由有机酸类活性剂,成膜剂,醚、醇助溶剂,触变剂,表面活性剂,缓蚀剂等配置而成.助焊剂各成分见表1.

实验配制了4种不同助焊剂,缓蚀剂的添加量(质量分数)分别为0、1.0%的A、1.0%的B、0.5%的A和0.5%的B复配物,其余成分不变,并依次标号为1#、2#、3#、4#助焊剂.

表1 助焊剂成分

将配制好的4种助焊剂分别与Sn3.8Ag0.7Cu焊料粉配制成100 g焊膏,首先称量11.5 g的助焊剂放入已清洗过的瓷坩埚中,再称量88.5 g的焊料粉放入瓷坩埚,机械搅拌30 min,静置至室温,最终得到合金粉质量分数为88.5%的无铅焊膏,并相应标记为1#、2#、3#、4#焊膏.

1.3 检测

根据焊膏性质设计回流焊接曲线.该曲线保温温度为150℃,保温时间60 s,回流峰值温度250℃.用SiC砂纸打磨25 mm×25 mm×0.5 mm的紫铜板,再用无水乙醇清洗去除其表面氧化膜.以手工印刷方式将所配置的4种不同焊膏通过Φ6 mm模板印刷到无氧紫铜板上,回流焊接.将铜板沿焊点中心纵向剪开,将其镶成金相试样,经过打磨、抛光、清洗、吹干后采用90%CH3OH+ 10%HNO3(体积比)腐蚀液腐蚀焊点截面.采用JSM-6360LV型扫描电镜观察腐蚀后试样截面IMC层形貌并采集图样.为了定量分析缓蚀剂对界面IMC的作用效果,对每个合金试样在2 000倍的扫描电镜下选择不同的连续视野照相,然后在照片上沿任意方向随机画线,计算出所有明暗相间的间隔数和线的总长度,根据式(1)统计出界面IMC的平均厚度[11].

式中:L为线的总长度;N为明暗相间的间隔数;M为放大倍数;I为相的粗细.

剪切试验参照JISZ 3198-5无铅钎料试验方法[12],剪切试样如图1(a)所示,材料为紫铜板,采用搭接方式钎焊,使用Instron3369型力学试验机测试焊料剪切性能.剪切强度由τ=计算得出,其中τ为剪切强度,N/mm2(MPa);Ps为最大剪切载荷,N;A为剪切实验前搭接面积,mm2.

图1 力学试验试样

拉伸试验参照JIS Z 3198-5无铅钎料试验方法[12],拉伸试样如图1(b)所示,紫铜板采用对接的方式进行钎焊,使用力学试验机测试焊料拉伸性能,抗拉强度由σ=计算得出,其中,σ为抗拉强度,MPa;Ps为最大拉伸载荷,N;A为接合部面积,mm2.同时用扫描电镜观察剪切试样断口和拉伸试样断口形貌.

2 结果及讨论

2.1 焊点显微组织分析

图2为不同焊膏所得焊点微观组织的SEM照片.从图2可以看出,焊料基体上分布着颗粒状的二次相,其界面IMC层为扇贝状.由EDS分析可以得出,基体由β-Sn初晶和β-Sn初晶晶界处弥散分布的颗粒状的Ag3Sn/β-Sn共晶组成,IMC层为Cu6Sn5.

从图2还可以看出,通过添加不同的缓蚀剂,焊点IMC变化明显.如图2(a)所示,当不添加任何缓蚀剂时,IMC厚度不均匀,部分呈粗大的柱状结构,平均厚度为7.6 μm;如图2(b)所示,当添加1.0%A时,IMC层较均匀,平均厚度为5.9 μm,但IMC长成锯齿状的粗大晶粒,且有少量微裂纹的存在;如图2(c)所示,当添加的1.0%的B时,IMC层厚度均匀但较厚,平均厚度为7.1 μm,IMC层由细小的晶粒堆垛而成;当添加0.5%的A和0.5%的B的复配物时(图2(d)),IMC层最薄,平均厚度为3.4 μm,且IMC层均匀致密.因此,相比其他3种焊膏,添加A和B复配缓蚀剂的焊膏,IMC层的生长得到了很好的控制;添加单一缓蚀剂的焊膏IMC生长得到一定的控制;不添加任何缓蚀剂的效果较差.

添加缓蚀剂对IMC的生长起到一定的控制作用.经分析推测其影响机理如下.

在钎焊过程中,界面IMC的生长过程十分复杂,大体可分为3个阶段[13-15]:反应扩散阶段,晶界扩散控制化合物层生长阶段和体扩散控制化合物层生长阶段.在钎焊初期,界面IMC的形成是由反应扩散控制的,即钎料中的Sn或衬底中的Cu通过扩散在相界面发生化学反应产生新相Cu6Sn5相,生长速度极快.在回流中,Cu原子继续从衬底中通过IMC层和晶界向IMC/液态焊料扩散,并在与液态焊料相连的地方与Sn反应形成IMC,从而增加了IMC的厚度.在扇形IMC形成后,基本由晶界扩散控制,生长速度显著降低;随着钎焊时间的进一步推移,界面IMC的晶粒尺寸及界面层厚度持续增加,当晶粒尺寸及IMC厚度达到一定程度后,体扩散将成为IMC层生长的主要控制机制,此时IMC的生长速度最慢.同时,在化合物层的生长过程中伴随着溶解过程[14],由于生长速度大于溶解速度,化合物层厚度随着钎焊时间的增加而增加,所以化合物层的厚度是由生长和溶解共同作用的结果.

图2 焊点界面形貌

A是Cu的一种高效缓蚀剂,其与铜反应生成性能稳定的不溶性聚合物沉淀膜;B能与Cu发生络合作用,生成不溶的聚合物保护膜,A和B缓蚀剂复配,能起协同缓释作用[16].焊膏焊接过程中,助焊剂的活性物质对Cu衬底的氧化膜进行清洗,提高润湿性的同时也增加了衬底Cu原子的扩散.通过A和B的复配,它们与Cu各自形成的保护膜可以互补,保证了衬底表面的聚合钝化层的致密性和完整性,从而阻止或减缓了衬底Cu原子的扩散,使得IMC的反应扩散阶段明显受到抑制,晶界扩散和体扩散阶段也受到抑制,IMC的增长速度降低;同时由于衬底Cu原子向液态焊料的迁移受阻,导致IMC/液态焊料的Cu浓度差增大,Cu6Sn5化合物层发生分解,使Cu向焊料基体中扩散,最终获得薄而均匀的IMC层.缓蚀剂控制IMC生长的机理将在后续工作中进行更深入的研究.

2.2 焊料合金剪切性能分析

对不同焊膏焊后各取6个试样做剪切试验,取剪切强度的平均值,结果如图3所示.从图3可以看出,1#、2#、3#和4#焊膏的剪切强度呈依次增大趋势.添加质量分数为0.5%的A和0.5%的B复配缓蚀剂的焊膏剪切应力最大,为47.92 MPa;而未添加缓蚀剂、添加1.0%的A和添加1.0%的B的焊膏其剪切应力依次为36.64、41.36和43.41 MPa.

图3 不同焊膏平均剪切强度

IMC是一种硬脆化合物,且比较粗糙,呈锯齿状嵌入焊料内部,在剪切过程中往往成为裂纹源,从而削弱焊接接头的强度,过厚的IMC会使钎焊接头的剪切强度下降,薄而连续的IMC层其性能也相应较高[17].对比图2的焊点显微组织可以看出,添加A和B复配缓蚀剂的焊膏其IMC层最薄,且均匀致密,剪切强度最高;而未添加缓蚀剂和添加A的焊膏其IMC层生长成粗大的组织,剪切性能较差;添加B的焊膏,其IMC中晶粒细化作用使其剪切性能得到了一定提高.

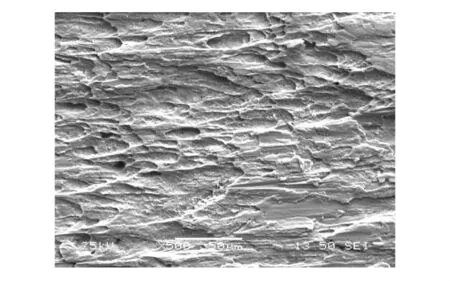

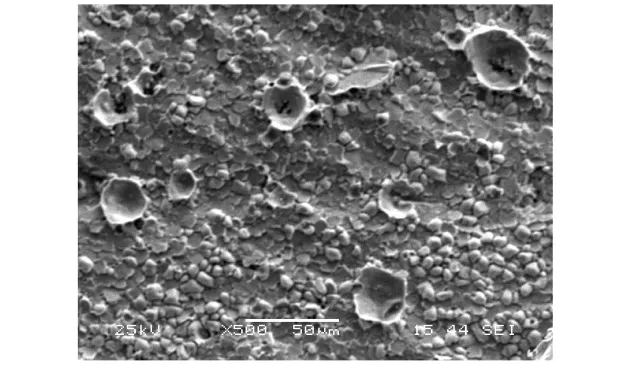

图4为4#焊膏试样剪切断口形貌,可以看出断口存在大量的韧窝和剪切滑移带,其主要断裂模式为韧性断裂.

图4 4#膏试样剪切断口SEM照片

2.3 焊料合金拉伸性能分析

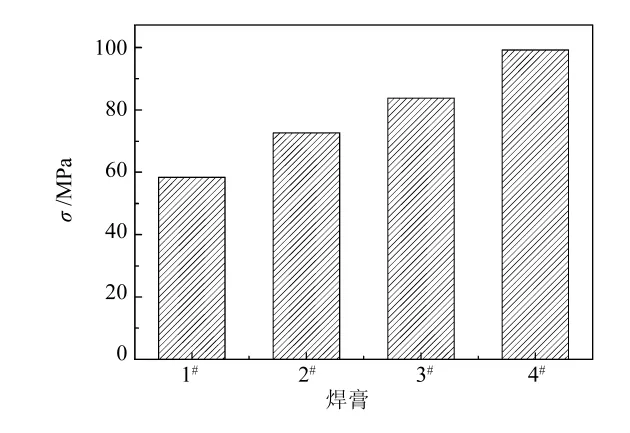

对不同焊膏焊后各取6个试样做拉伸试验,平均拉伸强度如图5所示.从图5可以看出,1#、2#、3#和4#焊膏的抗拉强度亦呈增大趋势.添加0.5%的A和0.5%的B复配缓蚀剂的焊膏拉伸应力最大,为99.28 MPa;而未添加缓蚀剂、添加1.0%A和添加1.0%B的焊膏,其剪切应力依次为58.43和72.69、83.82 MPa.与剪切性能相似,拉伸性能与IMC层厚度、形貌密切相关,薄而均匀致密的IMC层对拉伸性能的提高很有帮助.因此,添加A和B复配缓蚀剂的焊膏,IMC层厚度最薄,组织均匀致密,表现出最大的抗拉强度.

图5 不同焊膏平均拉伸强度

图6为4#焊膏试样拉伸断口形貌SEM照片,可以看出,断口齐平,色彩灰暗,存在大量的颗粒状和细片状的小晶面.EDS分析得出小晶面的成分为Cu6Sn5,分析认为断口中的小刻面是由IMC层的晶粒与基体剥离而形成,为脆性断裂.

图64 #焊膏试样拉伸断口SEM照片

3 结论

1)缓蚀剂影响焊膏界面IMC的生长.不添加任何缓蚀剂时,IMC组织粗大,平均厚度为7.6 μm;添加A和的B复配缓蚀剂时,IMC层最薄,为3.4 μm,且均匀致密.

2)添加A和B复配缓蚀剂的焊膏有最大的剪切强度,为47.92 MPa,剪切断裂模式为韧性断裂.

3)添加A和B复配缓蚀剂的焊膏有最大的拉伸强度,为99.28 MPa,拉伸断裂以脆性断裂为主.

[1] HOMAYOUN H,LI K F,RAFATIRAD S.Functional units power gating in SMT processors[J].Institute of Electrical and Electronics Engineers Inc,2005.125-128.

[2] 鲜 飞.SMT优化系统的设计与实现[J].电子工艺技术,2010,31(2):84-88.

[3] 谭春艳.贴片机研究与结构设计[D].哈尔滨:哈尔滨工程大学,2008.

[4] 史耀武,雷永平,夏志东,等.无铅焊膏的设计与展望[J].电子元件与材料,2008,27(9):31-34.

[5] 吴青青,郝志峰,余坚,等.水基免清洗助焊剂研究进展[J].焊接技术,2011,40(1):03-06.

[6] ABTEW M,SELVADURAY G.Lead-free solders in microelectronics[J].Materials Science and Engineering:R:Reports,2000,27(5):95-141.

[7] SUGANUMAK.Advances in lead-free electronics soldering[J].Current Opinion in Solid State and Materials Science,2001,5(1):55-64.

[8] YU D Q,ZHAO J,WANG L.Improvement on the microstructure stability,mechanical and wetting properties of Sn-Ag-Cu lead-free solder with the addition of rare earth elements[J].Journal of Alloys and Compounds,2004,376(1-2):170-175.

[9] LIN Y C,SHIH T Y,TIEN S K,et al.Suppressing Ni-Sn-P growth in SnAgCu/Ni-P solder joint[J].Scripta Materialia,2007,56(1):49-52.

[10] GAIN A K,CHAN Y C,SHARIF A,et al.Interfacial microstructure and shear strength of Ag nano-particle doped Sn-9Zn solder in ball grid array packages[J].Microelectronics Reliability,2009,49(7):746-753.

[11] 董文兴,史耀武,雷永平,等.添加微量稀土对SnBi基无铅钎料显微组织和性能的影响[J].焊接,2008(7):43-46.

[12] 王春青,李明雨,田艳红,等.J IS Z 3198无铅钎料试验方法简介与评述[J].电子工艺技术,2004,25 (2):47-54.

[13] TU N K,LEE T Y,WANG J W,et al.Wetting reaction versus solid state aging of eutectic SnPb on Cu[J].Journal of Applied Physics,2001,89(9):4843-4849.

[14] YOON J W,LEE C B,JUNG S B.Interfacial reactions between Sn-58mass%Bi eutectic solder and(Cu,electroless Ni-p/Cu)substrate[J].Materials transactions,2002,43(8):1821-1826.

[15] MA D D,WANG W D,LAHIR I S K.Scallop formation and dissolution of Cu-Sn intermetallic compound during solder reflow[J].J Applied Physics,2002,91(5):3312-3317.

[16] 王媛媛,陈善华.铜缓蚀剂的缓蚀协同效应[J].广东化工,2009,36(2):59-61.

[17] 李晓延,严永长,史耀武.金属间化合物对SnAgCu/ Cu界面破坏行为的影响[J].机械强度,2005,27 (5):666-671.

The influences of different corrosion inhibitors on weld performance of SnAgCu solder paste

LIU Wen-sheng,DENG Tao,MA Yun-zhu

(State Key Laboratory for Powder Metallurgy,Central South University,Changsha 410083,China)

The influences of adding imidazole medicament corrosion inhibitor A or KuiLin kind corrosion inhibitor B or their compound into flux on welding performance of SnAgCu solder paste were studied by analyzing SnAgCu solder paste,interfacial IMC(intermetallic compound)of Cu welding interface and mechanical properties.Scanning Electricity Microscope(SEM)and Energy Dispersive Spectrometer(EDS)were used to observe and analyze the IMC layer microstructure and the composition of solder joint.Mechanical Testing Machine was used to test the shear strength and tensile strength of solder joint,and the shear fractography was measured by SEM.The results indicate that the corrosion inhibitor controls the growth of IMC layer.The average thickness of IMC layer is 7.6 μm without corrosion inhibitor addition,the IMC layer is uneven and with some column structure.The IMC layer,by adding 0.5wt%A and 0.5wt%B,is 3.4 μm thickness,very density and uniformity,and at the same time,the greatest shear strength,47.92 MPa,and tensile strength,99.28 MPa are obtained.The shear fracture mode is gliding fracture,and the tensile fracture mode is brittle fracture.

SnAgCu solder paste;flux;corrosion inhibitor;IMC

TG178 文献标志码:A 文章编号:1005-0299(2012)02-0007-05

2011-04-08.

国家配套项目(JPPT-115-2-1057).

刘文胜(1967-),男,博士,教授.

马运柱,E-mail:zhuzipm@mail.csu.edu.cn.

(编辑 吕雪梅)