690 MPa级低合金高强钢焊接接头组织性能

2012-12-20娄宇航肖红军王爱华田志凌彭增华

娄宇航,肖红军,彭 云,王爱华,田志凌,彭增华

(1.昆明理工大学材料科学与工程,昆明650093,E-mail:louyuhangcqut@163.com;2.钢铁研究总院,北京100081)

690 MPa级低合金高强钢焊接接头组织性能

娄宇航1,2,肖红军2,彭 云2,王爱华2,田志凌2,彭增华1

(1.昆明理工大学材料科学与工程,昆明650093,E-mail:louyuhangcqut@163.com;2.钢铁研究总院,北京100081)

为探讨690 MPa级低合金高强钢焊接接头组织与性能的关系,采用手工电弧焊(SMAW)和埋弧焊(SAW)获得成形良好的焊接接头,经过拉伸、冲击、弯曲试验及光学显微镜、扫描电镜和透射电镜分析,对两种焊接方法的接头组织性能进行研究.结果表明:两种焊接方法的焊缝组织主要为板条状贝氏体和少量针状铁素体,粗晶区为粗大贝氏体和少量马氏体;焊缝中含有大量分布均匀的微小球形夹杂物;两种焊接方法所得焊接接头都具有较高力学性能,-50℃的冲击断口形貌为韧窝、准解理混合型;埋弧焊焊缝冲击韧性低于手工电弧焊,手工电弧焊熔合线处冲击吸收功小于埋弧焊,但随距熔合线距离增加其值增加更快.显微组织和夹杂物是影响接头性能的主要因素.

显微组织;焊缝;热影响区;夹杂物;焊接接头性能

具有高强度、较高韧性、良好焊接性能的低合金高强度中厚板钢广泛应用于工程机械、油气管线、大型电铲、钻井平台等领域,其需求量越来越多.低合金高强钢(HSLA)是由美国海军在20世纪80年代初为代替HY钢首先提出并研究的.20世纪90年代后,美国研制的屈服强度大于690 MPa的HSLA-100钢强韧性超过HY-100.但是,由于对焊接材料及焊接工艺的研究滞后钢的研究,焊接问题成为这类低合金高强钢面临的主要问题.许多研究人员[1-3]针对HSLA-100钢先后研制了与母材匹配的焊接材料,并通过合理的焊接工艺获得理想的焊接接头.J A Gianetto[4]研究了配套埋弧焊丝并进行埋弧焊焊接试验,结果表明焊缝金属达到规定的性能要求(Rp0.2:703 MPa、CVN:-18℃时81 J、-51℃时61 J).我国低合金高强钢的发展较国外较晚,近10年来首钢[5]、宝钢等也成功研制了690 MPa级低合金高强钢.但受高强度钢焊接难度大、工艺复杂、易出现焊接缺陷等因素影响,对这类钢材的焊接研究、特别是焊接接头性能的报道不多见.

690 MP级低合金高强钢采用控制轧制和控制冷却技术,并对轧后钢板进行调质(淬火+回火)热处理,实现了较低的碳当量和低合金含量的成分设计,其基体组织由贝氏体和少量马氏体组成[6].焊接性能是评价钢材使用性能的主要标志之一,相应配套焊材的研发以及获得优良焊接接头成为发展690 MPa低合金高强钢的关键.

本文在对690 MPa级低合金高强度钢配套焊材研究基础上,对中厚板(板厚30 mm)进行手工电弧焊和埋弧焊焊接试验.通过对焊接接头组织和性能进行分析研究,为690 MPa级低合金高强钢使用和发展提供一定的试验基础.

1 试验

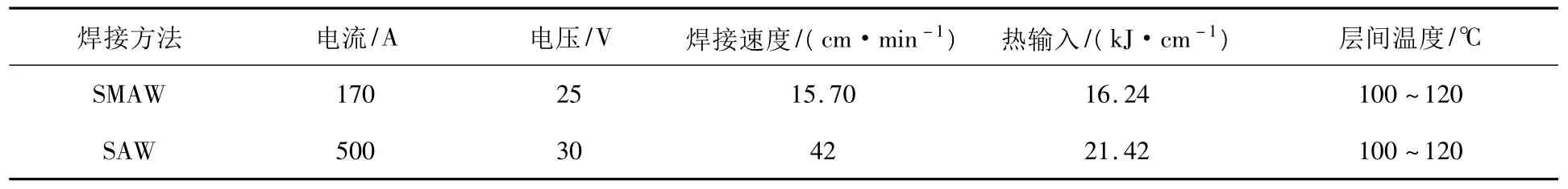

试验所用690 MPa钢板的尺寸为590 mm× 230 mm×30 mm,表1为试验钢板的化学成分,其屈服强度770 MPa、抗拉强度835 MPa、-50℃低温冲击吸收功为215 J.手工电弧焊用直径4 mm的配套碱性焊条.埋弧焊用Mn-Ni-Mo系焊丝,直径4 mm,焊剂为烧结焊剂105.使用WPS-5000焊机进行手工电弧焊,使用Dimension 1250埋弧自动焊机进行埋弧焊.两种焊接方法焊前对工件进行80℃预热处理,无后热处理,焊接工艺参数见表2.所得焊接接头焊缝金属化学成分见表3.

表1 试验钢板的化学成分(质量分数/%)

表2 焊接工艺参数

表3 焊缝金属化学成分(质量分数/%)

参照国家标准GB 2649—89分别对焊接接头进行取样,并按GB 2651—89进行拉伸试验、按GB 2653—89进行弯曲试验、按GB 2650—89进行冲击试验.在焊接接头取样制备金相试样,试样经砂纸研磨、抛光后,用体积分数3%的硝酸酒精腐蚀.利用LeicaMEF-4M光学显微镜观察分析焊接接头微观组织.利用HV-5型维氏硬度仪测定硬度.利用日立S-4300型冷场发射扫描电子显微镜及附带EDS分析冲击断口形貌和微区成分.利用H-800透射电镜研究微观精细结构.

2 结果及分析

2.1 显微组织

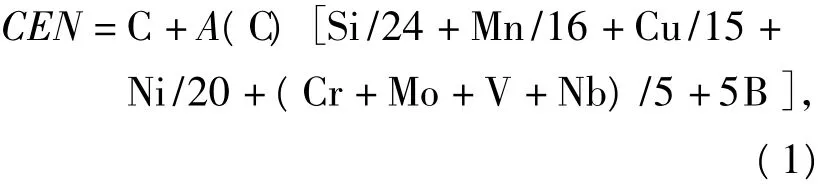

焊接过程中,当焊接热源离开以后熔池金属便开始凝固.熔池结晶主要依附于熔合区附近加热到半熔化状态的晶粒表面,并以柱状晶的形态向焊缝中心成长,形成柱状奥氏体晶粒.随着连续冷却过程的进行,焊缝金属由奥氏体发生组织转变,转变为铁素体、贝氏体或者马氏体等.由于熔池中冶金条件和冷却条件的不同,可得到不同的焊缝组织.根据日本铃木等提出的碳质量分数为0.034%~0.254%,抗拉强度在400~900 MPa的低合金高强钢适应的碳当量公式(1)[7],可以计算出手工电弧焊和埋弧焊焊缝熔敷金属的碳当量分别为0.25、0.28.

式中:CEN是碳当量;A(C)是碳的适应系数,A(C)=0.75+0.25tanh[20(C-0.12)],tanh为双曲正切函数.

根据理论经验提出的从800℃冷却到500℃的t8/5计算式(2)分别计算出手工电弧焊和埋弧焊焊缝的t8/5[7]分别为8.0、13.4 s.

式中:T0为初始温度;η为焊接方法的相对热效率(SAW:1.0,SMAW:0.8);E为焊接热输入;F3为传热接头系数0.7.

图1、2分别给出了两种焊接方法的焊缝、熔合区、粗晶区显微组织,图3、4给出了焊缝组织在透射电镜下的精细组织.由图1(a)、2(a)、3和4可知,两种焊接方法焊缝组织细小,原始奥氏体晶界清晰,柱状晶宽度为50 μm左右,没有晶界铁素体,以板条贝氏体为主.手工电弧焊焊缝贝氏体板条宽度0.6 μm,埋弧焊焊缝贝氏体板条宽度1 μm,组织中都存在少量粒状贝氏体和以夹杂物为形核点的针状铁素体.由图3(c)、4(c)发现,板条之间存在残余奥氏体,这主要是因为焊缝中存在Mn、Ni、Cu奥氏体形成元素,它能提高过冷奥氏体的稳定性,当焊缝冷却后在板条间形成残余奥氏体,改善焊缝韧性.由图1(b)、1(c)、2(b)、2(c)可知,两种焊接方法熔合线附近粗晶区晶粒都有粗化现象,手工电弧焊中原奥氏体平均晶粒尺寸约75 μm,埋弧焊中原奥氏体晶粒平均尺寸约100 μm,组织均为贝氏体和少量马氏体.这是因为埋弧焊t8/5大于手工电弧焊,在相同焊前预热温度和层间温度条件下,埋弧焊的热影响区高温停留时间大于后者,增加了晶粒粗化程度.

图1 手工电弧焊接头显微组织

图2 埋弧焊接头显微组织

图3 手工电弧焊焊缝透射图片

图4 埋弧焊焊缝透射图片

2.2 力学性能

分别对两种焊接方法焊接的接头进行维氏硬度测试.考虑到多层多道焊中后一道焊缝对前一道焊缝有影响作用,测试点位置选择受影响最小的后焊面表面下2 mm.从母材到热影响区、焊缝的连续打点测试,载荷为5 kg.硬度测试结果如图5所示.焊缝的硬度取决于其化学成分和冷却条件,通过熔敷金属的碳当量(CEN)和焊接条件下的t8/5反映硬度值的大小.一般情况下,随着钢中碳当量的增加,硬度增加[8].从图5可以看出,埋弧焊的焊缝硬度值明显高于手工电弧焊焊缝的硬度值且其大小在一定范围内部规则波动.经分析其原因为:1)由前面计算可知,埋弧焊焊缝熔敷金属碳当量大于手工电弧焊,而试验中t8/5的不同引起的组织变化不大,焊缝组织以板条贝氏体为主,所以前者焊缝硬度值高于后者;2)其次,由于焊接冶金反应时,焊缝金属中合金成分的分布不均匀和组织组成及形态的不均匀使焊缝截面硬度分布不均匀.

图5 焊接接头的硬度分布曲线

埋弧焊热影响区的宽度大于手工电弧焊热影响区宽度,两者热影响区出现硬化现象,且最大值接近330 HV5,这主要是因为焊接热影响区在焊接过程中受热循环影响的作用,晶粒粗化,且在快速冷却情况下产生淬硬马氏体组织.

表5给出了两种焊接方法焊接接头的拉伸、弯曲试验结果.由此可知,两种焊接方法焊接接头都具有较高的抗拉强度.手工电弧焊焊接接头断裂位置为焊缝,其强度低于母材强度,而埋弧焊焊接接头断裂位置为母材.对比可知,埋弧焊焊接接头强度性能优于手工电弧焊接头强度性能.

表5 焊接接头的力学性能

图6给出了不同温度下两种焊接方法焊缝中心的冲击吸收功,-50℃的冲击吸收功均大于27 J.由图6可知,埋弧焊的焊缝冲击韧性明显小于手工电弧焊焊缝冲击韧性.其原因可以从焊缝显微组织、夹杂物两方面做出解释:首先,焊缝最终显微组织由化学成分和冷却速度决定,通过显微组织观察可知两种焊接方法焊缝组织主要为板条贝氏体组织,手工电弧焊贝氏体板条宽度小于埋弧焊贝氏体板条宽度.贝氏体板条宽度是有效晶粒尺寸,板条宽度越小,晶界面积越大,在一定的区域内变形进而裂纹失稳扩展所消耗的能量越大,韧性越好,所以手工电弧焊焊缝韧性高于埋弧焊焊缝韧性.其次,夹杂物韧性比基体差且不能容纳塑性变形,易造成应力集中形成微裂纹,使断裂韧度明显降低[9].通过对金相试样进行抛磨可观察到焊缝中均匀分布着小于3 μm的夹杂物.选择相同大小的视场对两种焊接方法焊缝中夹杂物数量、大小进行统计分析.所选相同大小视场中手工电弧焊中颗粒数为880个,最大直径2.3 μm,平均直径0.4 μm.埋弧焊焊缝中颗粒数1014个,最大直径为2.8 μm,平均直径为0.5 μm.

图7给出两种焊接方法焊缝夹杂物尺寸和对应尺寸夹杂物占总数百分比的直方图.由图7可知,手工电弧焊焊缝夹杂物尺寸大于1.2 μm占0.44%,而埋弧焊占3.95%.由显微组织分析可知,两种焊接方法柱状晶宽度以及显微组织差别不大,而埋弧焊焊缝夹杂物数量、尺寸都大于手工电弧焊焊缝夹杂物数量和尺寸,这也是手工电弧焊焊缝低温冲击韧性高于埋弧焊焊缝的重要原因.

图6 不同温度下焊缝中心Akv

图7 焊缝夹杂物统计分布

图8给出了-50℃时两种焊接方法热影响区不同位置的冲击吸收功.由图8可知,手工电弧焊熔合线处冲击吸收功小于埋弧焊,随着距熔合线距离的增加冲击吸收功都成直线增加,但手工电弧焊冲击吸收功增长直线斜率大.热影响区晶粒粗大、淬硬组织及微观组织分布不均匀,使得韧性分布不均匀,其韧性低于母材.因为手工电弧焊热影响区宽度比埋弧焊热影响区窄,所以其热影响区冲击吸收功随具熔合线的距离增加能更快接近母材冲击吸收功水平.

图8 -50℃时HAZ不同位置Akv

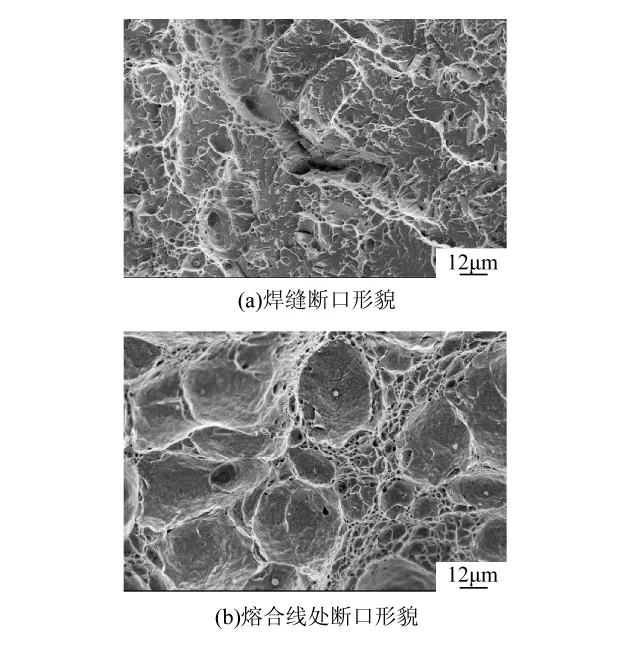

冲击断口由纤维区、放射区和剪切唇3个区组成,随着温度的降低,放射区的比例有所增加.图9和10分别给出了扫描电镜(SEM)下两种焊接方法焊缝和熔合线处断口中部区域典型的-50℃冲击断口形貌,断口均以穿晶断裂为主.

图9 手工电弧焊低温冲击断口形貌

图9为手工电弧焊低温冲击断口典型的准解理形貌,可以看到小解理刻面,河流花样、撕裂棱以及聚集分布的韧窝.解理区间存在由小韧窝组成的延性脊[10],有助于改善冲击韧性,这也正好解释断口存在解理区却同样保持较好的韧性.当然韧窝或者韧窝型延性脊在解理区中的多少也就反应断口冲击韧性值的高低,这也解释了断口形貌相似的(a)(b)冲击值却不相同.图10为埋弧焊低温冲击断口典型形貌,焊缝的断口形貌与手工电弧焊相似,而熔合线区的断口形貌以韧窝为主,由图10(b)看出断口形貌由大而浅的韧窝和连接它们的深而小的韧窝组成.由图9、10断口形貌反应的低温冲击韧性高低与图8所示结果一致.

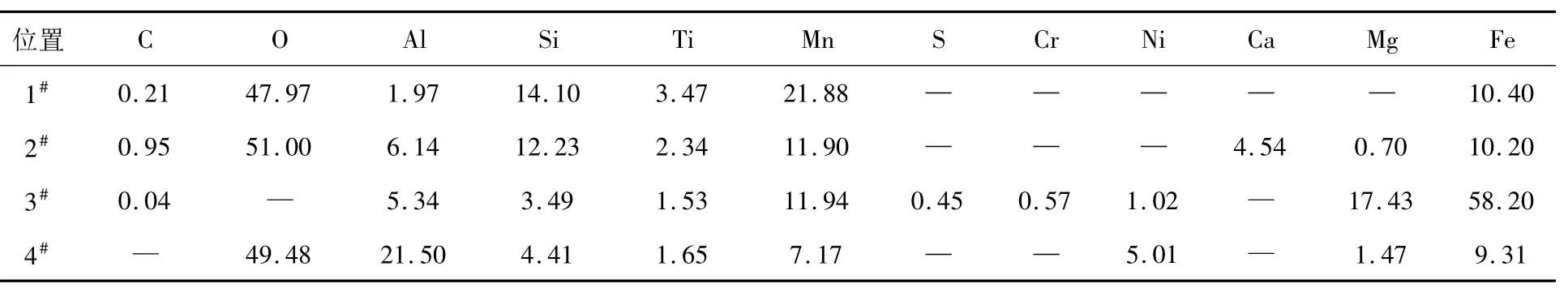

由图9和10可发现在断口韧窝内存在球形夹杂物,通过能谱分析可得出夹杂物的化学组成,见表6.1#、2#分别表示手工电弧焊断口焊缝、熔合线区,3#、4#分别表示埋弧焊断口焊缝、熔合线区.对4个区域的夹杂物成分分析如下:C、O在夹杂物中以化合物形式存在,Ca、Mg通过焊条药皮或是焊剂在焊接过程中进入接头且形成夹杂;S因为其含量很少,不易形成夹杂物,3#中的S是由于焊接过程中焊缝快速冷却S未及时逸出并与Mn等合金元素形成硫化物,S的存在降低冲击韧性; Ni不易形成氧化物,且基体中含有大量Ni,因此推断3#、4#中Ni的值来源于基体.所以夹杂物主要由C、O、Al、Si、Ti、Mn、Cr、Ca、Mg、Fe组成,并以化合物和复合物的形式存在,如SiO2、MnO、Al2O3、TiO2及复合物等.

图10 埋弧焊低温冲击断口形貌

表6 断口中不同位置夹杂物的能谱分析结果(质量分数/%)

3 结论

1)通过手工电弧焊、埋弧焊两种焊接方法对690 MPa低合金高强钢中厚板进行焊接,获得具有较好成形性能的焊接接头.通过低碳微合金设计,两种焊接方法所得焊缝组织都以板条贝氏体为主,有少量以球形夹杂物为核心形核的针状铁素体.热影响区显微组织都为贝氏体和少量马氏体,因为焊接热输入大于手工电弧焊,埋弧焊粗晶区原奥氏体晶粒尺寸大于手工电弧焊原奥氏体晶粒尺寸.

2)两种焊接方法焊接接头都具有较高的抗拉强度,从断裂位置看埋弧焊焊接接头强度性能优于手工电弧焊接头强度性能,埋弧焊焊缝硬度值高于手工电弧焊焊缝硬度值,这与埋弧焊焊缝金属碳当量高于手工电弧焊有关.

3)两种焊接方法所得焊缝和熔合区在-50℃的冲击吸收功均大于27 J,都属于穿晶断裂.两种焊接方法接头断口形貌以韧窝、准解理形貌为主,其中冲击吸收功越大,韧窝和韧窝型延性脊分布越多.焊缝夹杂物分析表明,手工电弧焊焊缝中夹杂物数量、尺寸小于埋弧焊焊缝中夹杂物数量,这解释了其低温冲击吸收功高于埋弧焊低温冲击吸收功.

[1] DANLEL J.PETERS.Submerged ARC welding consumables for HSLA-100 steel[D].Boston:Massachusetts institute of technology,1989:6.

[2] LIU S,JOHNSON M Q,EDWARDS G R.Shielded metal arc welding consumables for advanced high strength steels[R].MT-CWR-092-013.Colorado.Center for welding and joining research Colorado school of mines golden,1992:2.

[3] FRANKE G.L.Investigation of submerged arc welding with improved MIL-100S wires(lC-100)[R].MD 20817-5700.West Bethesda.Naval surface warfare center carderock division,2001:6.

[4] 朱炳琨.HSLA-80/100钢的焊接[J].兵器材料科学与工程,1986,11(6):59-64.ZHU Bing-kun.Welding of HSLA-80/100 steel[J].Ordnance material science and Engineering,1986,11 (6):59-64.

[5] 董现春,张熹,张立英,等.Q690CFD低碳贝氏体高强钢的焊接性能[J].机械工程材料,2010(8):68-71.DONG Xian-chun,ZHANGXi,ZHANG Li-ying,et al.Weldability of low carbon bainite high-strength steel Q690 CFD[J].Materials for Mechanical Engineering,2010(8):68-71.

[6] 张虹,张炜星,方晨.调质型高强钢Q690中厚板的研制开发[J].热加工工艺,2010,39(12):57-62.ZHANG Hong,ZHANG Wei-xing,FANG Chen.Research and development of quenching and tempering high strength steel Q690[J].Hot Working Technology,2010,39(12):57-62.

[7] 张文钺.焊接冶金学[M].北京:机械工业出版社,1996.ZHANG Wen-yue.Welding metallurgy[M].Beijing: China Machine Press,1996.

[8] 张汉谦.钢熔焊接头金属学[M].北京:机械工业出版社,2000.ZHANG Han-qian.Metal science of steel welded joint[M].Beijing:China Machine Press,1996.

[9] 朱莎莎,曹睿,冯伟,等.980 MPa高强钢焊接接头薄弱环节的确定[J].焊接学报,2011(3):77-80.ZHU Sha-sha,CAO Rui,FENG Wei,et al.Study on weakest link of welding joint of a 980 MPa high strength steel[J].Transactions of the China Welding Institution,2011(3):77-80.

[10] 马成勇.新一代800 MPa级超低碳微合金钢焊材及接头组织性能研究[D].天津:天津大学,2002.MA Cheng-yong.Study on the welding material and the microstructure and properties of the welded joint in a 800MPa grade structural steel[D].Tianjin:Tianjin University,2002.

Study on microstructure and properties of welded joints of a 690 MPa grade HSLA steel

LOU Yu-hang1,2,XIAO Hong-jun2,PENG Yun2,WANG Ai-hua2,TIAN Zhi-ling2,PENG Zeng-hua1

(1.Department of Material Science and Engineering of Kunming University of Science and Technology,Kunming 650093,China,E-mail:louyuhangcqut@163.com;2.China Iron and Steel Research Institute Group,Beijing 100081,China)

To reveal the relationship between microstructures and mechanical properties of a 690 MPa grade high strength low alloyed(HSLA)steel,the welded joints without developing any defects were obtained by SMAW and SAW,and the mechanical properties(tensile strength,toughness,flexural strength)were measured,the microstructures were studied by OP,SEM and TEM.The results indicated that both microstructures of the welds from two welding processes mainly consisted of lath bainite and a little acicular ferrite,and the coarse grain heat affected zones(CGHAZ)revealed a predominately coarse bainite structure and a little martensite.Numerous spherical inclusions,small and uniformly distributed,were founded in both weld metals.The welded joints of the two welding processes had fine mechanical properties.At-50℃ both the fracture surfaces exhibited a mixed fractograph of dimples and quasi-cleavage.Impact energy of SMAW at weld interface was lower than that of SAW,but it increased more significantly with the increase of distance from weld interface.Microstructures and inclusions play an important role in welded joints.

microstructure;weld metal;HAZ;inclusions;properties of weld joints

TG44 文献标志码:A 文章编号:1005-0299(2012)02-0101-07

2011-06-30.

娄宇航(1986-),男,硕士研究生;

彭 云(1963-),男,教授,博士生导师.

(编辑 程利冬)