稀土催渗在汽摩齿轮软氮化中的应用

2012-12-19重庆三峡职业学院向承翔

重庆三峡职业学院 向承翔

稀土元素及其化合物以其独特的理化特性被广泛应用于材料科学领域,特别是在热处理工艺上的应用更为人们重视。近年来,对稀土元素在热处理工艺催渗机理的研究尤其受到重视,但对于某些数据,如不同的热处理工艺中稀土加入量的最佳值、最佳温度等,仍难以确定。重庆三峡职业学院校办工厂加工的摩托车齿轮和链轮工艺中,对一些数据的确定进行了一系列试验工作,为稀土催渗在软氮化工艺中的应用提供了指导。

摩托车汽车齿轮在使用过程中都会承受冲击振动,并且承受载荷较大,实际生产中往往选用中低碳合金钢加工后进行表面软氮化处理的方法,来提高轮齿强度,增强其心部韧性,以承载较大载荷和冲击,从而提高齿轮表面的硬度,增强其耐磨性。表面软氮化处理方法具有处理温度低的优点,可以减少齿轮的热处理变形。但是软氮化处理齿轮表面渗层较薄,硬度(特别是扩散层)较低,并且梯度较大,这对于有较高疲劳性要求的齿轮是不利的。目前,大多数厂家都是在软氮化中加入稀土元素,利用其独特的催渗和改性作用,来达到热处理后增加渗层厚度、降低硬度变化的梯度,从而提高齿轮材料的耐冲击性、抗疲劳性和承载能力的目的。这一理论是成熟的,但随着热处理设备、工况、工艺参数、工件材料等的不同,稀土的加入量也不相同。重庆三峡职业学院校办工厂厂在加工摩托车齿轮和链轮工艺中,对一些数据的确定进行二轮一系列的试验,并结合校办工厂的实际情况确定了最佳工艺点。

一、产品技术要求及原工艺

校办工厂为重庆汽车摩托车厂配套多种规格的齿轮链轮,本文,笔者以驱动齿和链轮为例,进行试验。驱动齿材料为40Cr,化合物层厚8 μm,硬度为 HV550,质量为100 g;链轮材料、化合物层厚和硬度与驱动齿相同,渗层厚0.15~0.30 mm。

驱动齿和链轮为汽车和摩托车的重要零件,其表面质量、硬化层要求严格。原工艺为通氨滴醇560℃,保温7 h,乙醇120 滴/min,氨气1 300 L/h。缓冷至200℃以下出炉,基本满足要求。由于此工艺在缓冷过程中是用氨气保护,一般完成一炉要花15 h,氨气消耗量大。为了缩短时间,降低成本,提高处理质量,现采用稀土催渗工艺进行试验。

二、试验条件

试验设备选用南京摄山电炉总厂生产的RN-6K 90 kW 可控井式氮化炉,选用氮气为渗氮剂,选用上海跃龙有色金属公司生产的80%LaCl 稀土化合物为催渗剂(催渗剂为淡黄色晶粒)。将催渗剂预先溶于乙醇中,选择30 g,40 g,50 g 和60 g稀土化合物溶于4 瓶乙醇(每炉只用4瓶),采用滴注法滴入炉内,以20CrMo、40Cr、38CrMoAl 材料作试件,20CrMo 正火,其余为调质。进行560℃×4 h 软氮化处理,其他工艺条件基本不变。

三、实验结果与分析

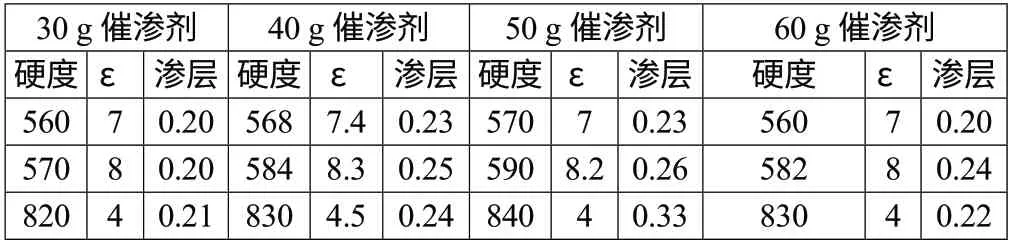

1.实验结果。将上述材料分别采用4 种不同浓度的催渗剂进行4 h 氮化热处理。原试验工艺参数检测结果见表1,新试验工艺参数检测结果见表2,稀土浓度与渗层厚度、硬度的关系如图1所示。

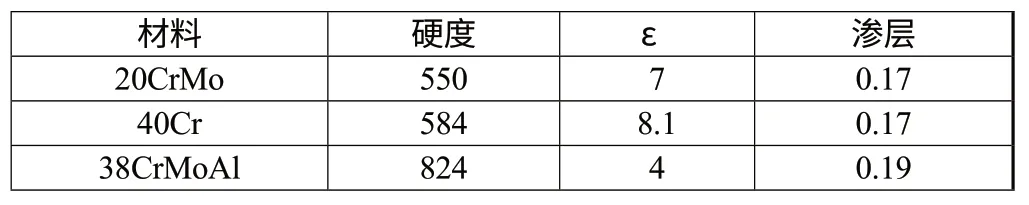

表1 原试验工艺参数检测结果

表2 新试验工艺参数检测结果

图1 稀土浓度与渗层厚度、硬度之间的关系

渗氮组织只以材料38CrMoAl 进行常规渗氮热处理和稀土催渗氮化热处理对比,常规氮化处理在560℃条件下,保温7 h,处理后局部放大400 倍的常规氮化组织如图2所示;稀土氮化处理在560℃条件下,保温4 h,处理后局部放大400 倍的稀土氮化组织如图3所示。

图2 常规氮化组织

图3 稀土氮化组织

2.结果分析。

(1)由图1可知,渗层在稀土浓度为50 g 时最厚,稀土量再大,渗层反而增加不大,这是受扩散规律制约的结果。稀土浓度为50 g 为最佳点,此时可以显著提高显微硬度值。

(2)由图2、图3可知,在相同条件下金相组织显示,稀土氮化产生的网状氮化物比常规氮化处理要少得多;在相同稀土氮化条件下,较短的渗氮时间产生的网状氮化物几率更小。并且稀土氮化处理有明显的ε相白亮层,而常规氮化处理没有ε相白亮层。

四、催渗机理与实验值的关系

1.由于催渗作用,加快了氨和乙醇的裂解速度,提高了气的氮势和碳势。

2.稀土由于化学性质活泼,在加热保温过程中,撞击零件表面几率高,洁净了零件表面,加快了吸咐速度、解吸速度和扩散速度,使渗层加厚,化合物层疏松情况得到改善,对ε相层产生了一定的强化作用。

五、结论

1.稀土催渗效果好,由原来7 h 缩短成4 h,完全满足技术要求,节约电力81元,乙醇和氨25元,每一炉可节约成本105元,缩短了工人的劳动时间。

2.由于催渗作用,ε相层的疏松情况得到改善,表层硬度有明显提高。

3.在稀土催渗作用下,虽然时间减少了3 h,但渗层厚度却提高了30%~60%。稀土加入量有一最佳值,90 kW 的设备在50 g 最为理想,升高温度对ε相层有明显增加,加入量过大渗层并不成直线增加,且容易堵塞滴阀,给操作者带来不必要的麻烦。