ZAlSi7Cu4在不同工艺条件下的热疲劳裂纹生长

2012-12-18张志坚司乃潮孙少纯刘光磊吴勤方

张志坚,司乃潮,孙少纯,刘光磊,吴勤方

(1.江苏大学 材料科学与工程学院,镇江 212013;2.苏州明志科技有限公司,苏州 215217)

随着汽车工业的发展和发动机技术的进步,发动机正向高功率密度、轻量化方向发展。发动机缸盖、箱体逐渐采用铝合金、镁合金来制造[1]。铝硅合金ZAlSi7Cu4是制造发动机缸体、活塞等的主要材料。发动机在起动和停机时,伴有剧烈变化的非稳定温度场,瞬间最高温度可达 1 000℃,此时将产生较大的热应力,使零件局部进入塑性区,并伴随短期蠕变[2]。随着发动机功率系数的增大及大型化,对热应力及其伴生的损坏采取措施具有比以往任何时候更重要的意义。迄今为止,对金属高温疲劳和热疲劳的研究主要集中在镍基合金、铬钼钢和奥氏体不锈钢等各种高温合金方面,对航空工业中使用的高强度铝合金亦有研究,而关于铝硅合金的研究则相对较少,系统研究更少见报道[3−7]。国内关于热疲劳的定量研究还比较落后,更难以解决生产实践中的热疲劳问题。

本文作者在不考虑外加机械应力作用的条件下,应用自约束型热疲劳实验机模拟发动机的部分温度场,研究由于外界温度涨落在材料内部产生的热应力而造成的裂纹萌生及其扩展机制,通过详尽的跟踪观察和记录,系统测定在热疲劳过程中,不同循环次数下不同处理工艺合金的裂纹萌生位置和扩展路径。特别研究了温度幅的变化对裂纹生长的影响,并为优化热处理工艺提供相应的依据,旨在对生产过程起指导性作用。

1 实验

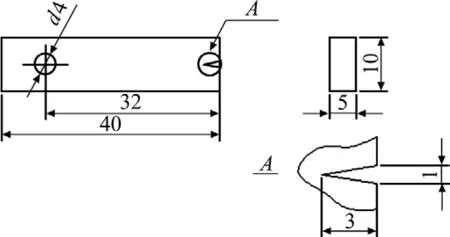

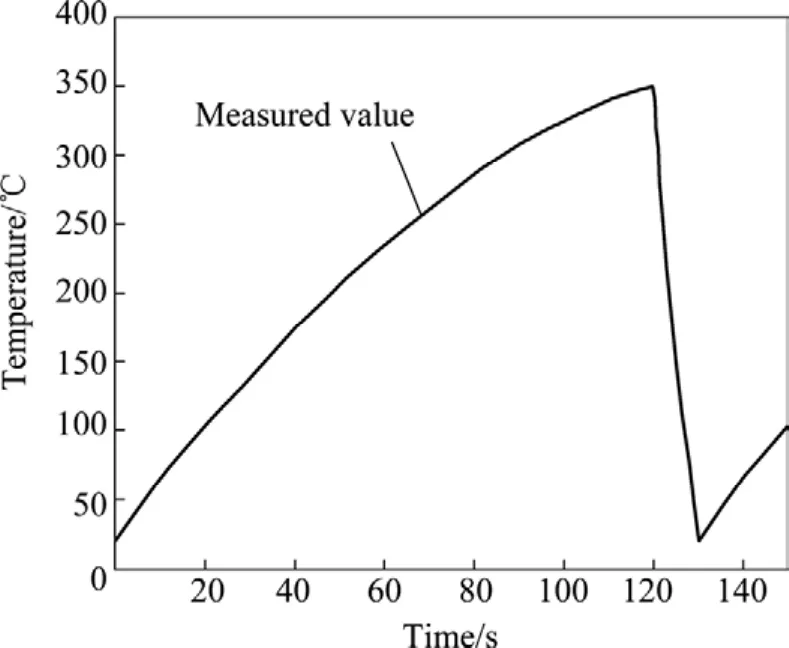

采用先进的 Cosworth法及低压铸造初步制得发动机缸体,再对整缸体分别进行两种热处理,采用铸态合金作为试验对比样。热处理完成后,再切割成所需块状试样,进行热疲劳试验。实验所采用的材料为ZAlSi7Cu4,化学成分见表1。材料分为3种状态:1)T6(合金 a);2)铸态淬火+时效(合金 b);3)铸态(合金c)。处理工艺为:1)固溶温度(490±5)℃,保温6 h时,时效温度(165±5)℃,保温5 h;2)铸态淬火即浇注保压5 min后连同砂型淬入水中,时效温度(180±5)℃,保温6 h。将坯料用电火花线切割成热疲劳试样如图1所示。对3种状态的试样进行热循环试验,试验在自制的自约束冷热疲劳试验机上进行。试样装卡在立方卡具的4个侧面,保证每块试样的加热与冷却位置一致。通过传动装置上下垂直运动,从而达到试样加热及冷却的自动化完成。循环温度分别为20↔300 ℃、20↔350 ℃、20↔400 ℃。采用设时控制,用电位差计对加热炉进行校温,所测得的温度误差范围为±3 ℃。加热到最高温度且保温时间为120 s,循环水冷却时间为10 s,循环过程如图2所示。试样入水深度为(10±2)mm。热疲劳试验前,将所有热疲劳试样机械抛光,在光学显微镜下观察缺口及附近区域以无裂纹为合格。试验中,在进行一定周次的热循环之后,将试样从试验装置取下,采用 Leica光学显微镜和扫描电子显微镜观察裂纹的萌生与扩展,同时测定其V型缺口处裂纹长度。

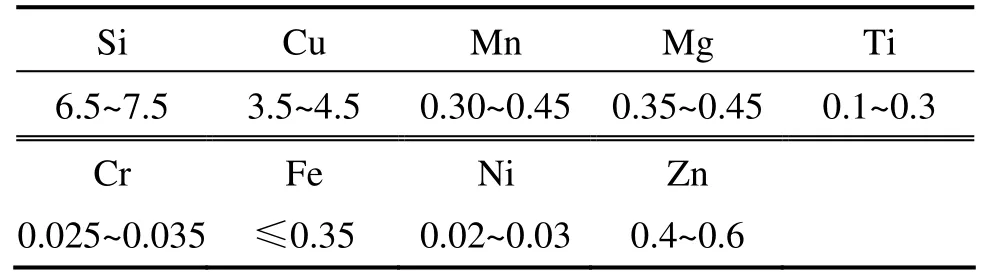

表1 合金的化学成分Table 1 Chemical composition of alloy (mass fraction, %)

图1 热疲劳试样示意图Fig.1 Schematic diagram of thermal fatigue sample(mm)

图2 热循环过程示意图Fig.2 Schematic diagram of thermal cycle

2 结果与分析

2.1 热疲劳生长行为分析

表2所列为3种状态的合金在不同循环温度下裂纹生长到0.1 mm时所对应的循环次数,且将裂纹生长到0.1 mm所需循环次数定义为裂纹萌生期。由表2可以看出,当裂纹长度达到0.1 mm 时,合金a所需的循环次数最长,合金b次之,合金c的最短。这说明经过 T6处理的该合金热疲劳抗性要优于其他两种合金。

表2 裂纹长度达到0.1 mm时的热循环次数Table 2 Thermal cycles number corresponding to crack length of 0.1 mm

图3 不同循环温度下合金的热疲劳裂纹扩展曲线Fig.3 Crack growth curves of alloys tested at different cycle temperatures: (a)20↔300 ℃; (b)20↔350 ℃; (c)20↔400 ℃

图3所示为在不同循环温度下,3种合金的热疲劳裂纹宏观扩展动力学曲线(N均代表循环次数)。整个过程的热疲劳裂纹生长行为,包括了热裂纹的萌生与扩展。许多实验结果表明[8−11],合金热疲劳裂纹的长大速率随着循环次数的增加先增大后减小。由图3可以看出,在3种温度下,裂纹的生长模式基本呈现出一种非规范性“S”型曲线,即裂纹萌生期生长较慢,扩展期内生长相对较快,经历一定循环周期后,生长速度降低,趋于稳定。除去0.1 mm的裂纹萌生期,可以发现,在Paris区,裂纹长度a与冷热循环次数N呈近似线性关系。裂纹亚稳扩展速率d a/dN受裂纹尖端热应力场强度因子幅控制[12],二者关系满足Paris公式[12]:

式中:σ为热应力,C、Y、n 是有关常数。在亚稳扩展初期, 一方面,随着a的增大,da/dN 也相应增大;另一方面,随着a的增加,又引起局部约束比减小,使热应力松驰,导致da/dN降低。在一定范围内, 这两种相反作用的效果抵消,表现为da/dN近似等于常数。

由图3同时可以看出,合金a的热疲劳抗性要好于合金 b和 c。这主要由于 T6处理后,微合金元素Ti、Cr等在固溶过程中可更好地溶解于基体中,细化晶粒,在强化基体的同时,使基体的强度与塑性韧性很好结合。时效时Mn元素沿晶界析出可以抑制晶界裂纹的扩展,同时晶粒越细小,晶界越曲折,长度和面积越大,对裂纹扩展产生的阻力也越大。对于合金b,铸态淬火经时效后,强度和硬度比较高,未循环时基体显微硬度是三者最高,经检测达到 178 HV。但是在循环过程中软化却特别迅速,说明试样在热处理过程淬硬,迫使塑性降低,从而影响了其热疲劳抗性。

2.2 热疲劳裂纹生长形貌与扩展路径分析

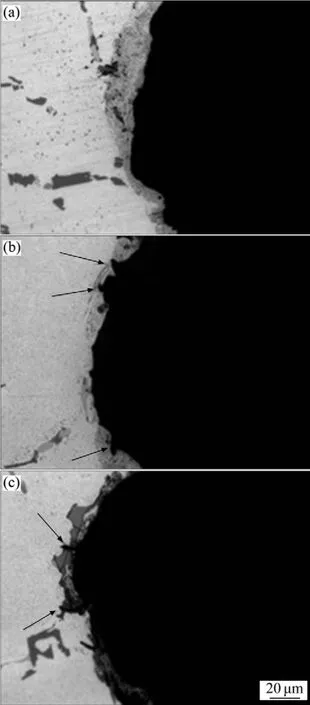

图4所示为在 20↔350 ℃温度环境下循环到6 000次时3种合金的裂纹萌生情况。在热疲劳裂纹的孕育期,合金均会因受热应力作用发生明显的塑性变形,使得V型缺口边缘凹凸不平,并且在V型缺口边缘上出现微小的凹坑,如图4所示。随冷热循环次数的增加,凹坑的尺寸不断增大,数目不断增多。由图4可见,合金a的V型缺口边缘较b和c平整。说明合金a抵抗塑性变形的能力要强于合金b和c的,即热疲劳抗力较高。在图4(b)中,箭头所指处便是萌生的一系列小裂纹,且裂纹较尖锐,有进一步生长的趋势。由图4(c)可以发现,片状硅相的脆裂引发并加剧了裂纹从缺口处的萌生。

图4 在20↔350 ℃条件下3种合金的裂纹萌生情况Fig.4 Situation of crack initiation of alloys under conditions of 20↔350 ℃ and cycle number of 6 000: (a)Alloy a; (b)Alloy b; (c)Alloy c

在冷热循环过程中由于试样V型缺口尖端处存在最大的应力集中,随着热应变的不断积累,热疲劳裂纹的萌生优先发生在缺口的尖端部位[13]。一般在缺口处有多个小裂纹萌生。而在随后的试验过程中,只有一个或两个小裂纹能够继续扩展,或优先迅速扩展。这是由于主裂纹的形成在一定程度上缓解了小裂纹尖端的局部应力集中,从而使其余的小裂纹减慢或停止生长,如图5所示。

图5 在20↔350 ℃条件下3种合金的裂纹扩展情况Fig.5 Situation of crack expansion of alloys under conditions of 20↔350 ℃ and cycle number of 9 000: (a)Alloy a;(b)Alloy b; (c)Alloy c

图5所示为在20↔350 ℃温度环境下循环到9 000次时3种合金的裂纹扩展情况。随着循环次数的增加,合金承受的热应力也越来越大,造成尖端处的微小裂纹开始迅速扩展。由图5可见,裂纹最初在1~2晶粒范围内,都是沿晶界扩展,主要是晶界为合金薄弱环节,在高温空气环境下,由于氧在晶界上的削弱作用,使材料表现为高脆性[14−15],而此范围内沿晶分布的相与基体的结合强度也由于热应力的作用下降,使得尖端处裂纹向前扩展所需的驱动力大大减小,但此时晶粒的强度还比较高,裂纹扩展遵循耗能最小原理择优沿晶界扩展;而后由于基体塑性变形的累积,尖端附近晶粒的强度有所减弱,裂纹便开始进行沿晶和穿晶的混合扩展。

从图5可以发现:1)合金 a的裂纹较平直(见图5(a)),而合金b和c的裂纹曲折度较高(见图5(b)和(c))。说明合金b和c的基体塑性较差,并且基体成分均匀性不好,合金组织对主裂纹扩展路径影响较大;2)由图5(a)可见,合金a的裂纹尖端已发生严重钝化,而合金b和c的裂纹尖端却很尖锐,并且合金c裂纹尖端处出现较多的分叉。说明合金a的组织塑性更好,起到钝化主裂纹尖端的作用[7]。裂纹的扩展在此处受到较大的阻力,经高倍显微镜分析,此处晶粒内部存在一粗大的Al2Cu颗粒,因其长轴方向垂直于裂纹扩展方向,阻碍了裂纹的继续扩展,受到热应力的作用,此Al2Cu颗粒已产生了裂纹,并且主裂纹由于此颗粒的影响改变了其本来的扩展路径。合金b和c通过将前端裂纹尖锐化以降低自身裂纹继续向前扩展所需驱动力。3)合金b上侧裂纹高倍图,图5(b)左上角小图所示,可以发现,此裂纹穿过了共晶区域,向前方的深灰色骨骼相扩展,此相经能谱分析为AlMnFeSi相,含有少量微量元素Ni和Cr。并且此相由于热应力的作用已发生部分断裂,在与上侧主裂纹垂直处发现一条很明显的裂纹,贯穿相的短轴。随着热循环的继续,上侧主裂纹正如预期的沿着此相的此条裂纹穿过,而此Fe相碎裂严重,上端由于热应力及裂纹的作用已经与基体剥离。4)合金c前端裂纹的分叉说明试样基体的塑性和成分均匀性不好(见图6(b)),裂纹通过分叉以寻求最佳的扩展路径,即所需驱动力最小,最终确定一条或两条主裂纹继续向前扩展。

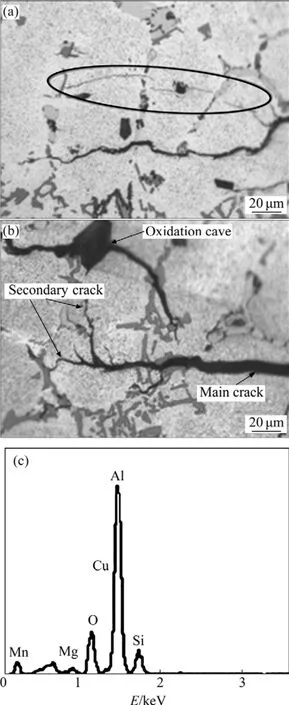

图6所示为合金b和c表面因热应力作用造成缺陷而引发的裂纹。图6(a)和(b)分别是图5(b)和(c)标记处的放大图。如图6(a)所示,合金b的基体因受热应力影响产生了针孔疏松。而此针孔疏松导致了周边 3个晶粒内部萌生了4条微细裂纹,自身及同主裂纹都呈明显对接趋势。如图6(b)所示,合金c裂纹尖端的一条微裂纹已经开始向上方氧化孔洞处扩展,而孔洞由于曲率半径较小,也萌生了微裂纹,两者正呈现裂纹对接的趋势,此现象将严重削弱合金的强度性能。图6(c)是图6(b)中氧化腐蚀孔洞处的能谱分析。由图6(c)可见,此孔洞处富含Cu和O两种元素,应为AlCu相的脆裂。AlCu相一般是沿晶界分布,而晶界为合金薄弱环节,在高温空气环境下,氧在晶界上的削弱作用,使材料表现为高脆性。材料的开裂又进一步加剧了氧化腐蚀。同时,含Cu相的电位比α固溶体高,造成其抗蚀性降低,更易被氧化腐蚀。

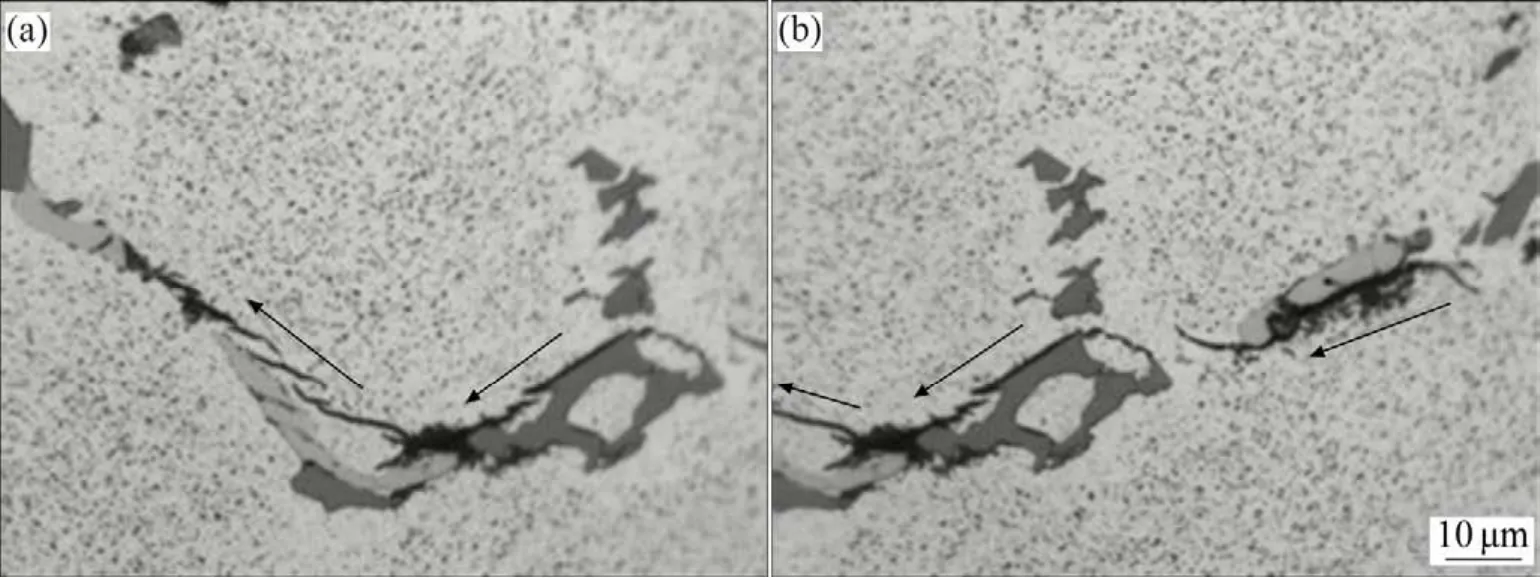

图7所示为合金b的相与基体界面处产生的裂纹。图7(a)和(b)所示为连续基体。由于相和基体的热膨胀系数不同,因而在热循环过程中就会在两相的界面产生热应力,随着应力集中的不断加大,很容易引起相和基体界面的开裂。由图7可知,裂纹并非一整条萌生,而是在Al2Cu及硅相与基体的界面处同时产生数条短裂纹,呈叠加状态,这样可以大大降低裂纹萌生所需驱动力,最终这些裂纹在后续循环中受热应力作用,连接成一条长裂纹继续向前扩展。

图6 缺陷引发裂纹形貌Fig.6 Crack morphologies caused by defects: (a)Crack caused by pin-hole shrinkage; (b)Crack caused by oxidation cave; (c)EDS analysis from thermal-shock crack propagated through oxidation cave in Fig.6(b)

图7 相与基体界面处萌生裂纹Fig.7 Crack initiation on interface between phases and matrix

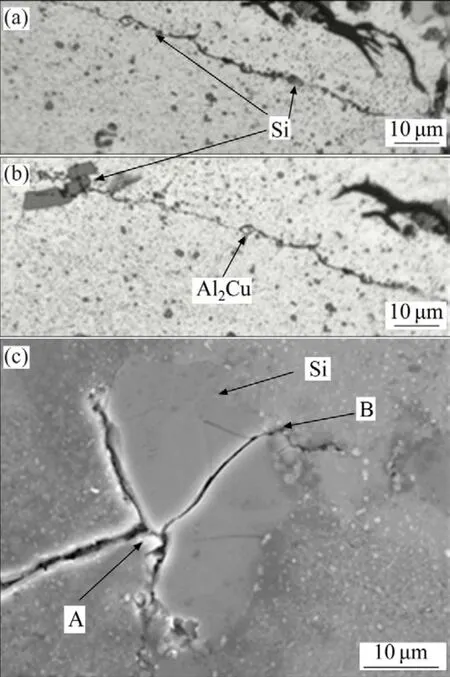

图8 相颗粒对裂纹扩展路径影响Fig.8 Influence of phase and particles on crack propagation path: (a)Si phase; (b)Al2Cu phase; (c)Crack stop

图8所示为Si颗粒或Al2Cu相对裂纹扩展路径的影响。图8(c)中A表示裂纹扩展路径,B表示裂纹扩展终止。Si颗粒与基体之间的弹性模量和膨胀系数间的差异会使材料内部产生径向的张应力和切向压应力,这种应力的存在和热应力的相互作用,会使裂纹前进的方向发生偏转、微桥接和弯曲。由图8可见,当Si颗粒(或其他析出相Al2Cu)较粗大,不够圆整,或成长条状时,Si颗粒的位向将对裂纹的扩展路径产生影响[16−18]。这时,如果前端裂纹扩展路径与Si颗粒长轴方向形成夹角近似大于 60°时,裂纹通常会将此Si颗粒击穿,从中间向前扩展,即“穿墙”扩展,如图5所示;如果与短轴方向形成夹角近似大于60°时,裂纹通常会沿着此Si颗粒的边缘继续向前扩展,即“绕墙”扩展。无论“穿墙”扩展还是“绕墙”扩展都会减缓裂纹的扩展速度。此外,这种偏转会使裂纹面变得粗糙,诱发裂纹闭合(见图8(c)),并且Si颗粒的长度越长,产生裂纹的曲折越大,进而形成的裂纹表面的粗糙度也越大,最终所起的裂纹闭合作用越强。

2.3 温度对热疲劳裂纹生长的影响

在热循环过程中,温度差 ΔT引起的膨胀热应变为αΔT(α为材料的线膨胀系数),如果该应变完全被约束,则产生热应力Δσ=−EαΔT (E为弹性模量)。当热应力超过材料高温下的弹性极限时,将发生局部塑性变形。经过一定循环次数后,热应变将引起疲劳裂纹。由热应力公式可知,温度幅 ΔT的变化将严重影响到热应力的变化。若下限温度保持不变,则温度副取决于上限温度。此时上限温度的改变将造成材料热应力的变化,反应到材料的表观形貌上即为热疲劳裂纹生长的不同。

根据图3所示的热疲劳裂纹扩展动力学曲线,运用割线法计算出3种温度下,裂纹生长到一定长度所需循环次数。假设 ai<ak<ai+1且 Ni<Nk<Ni+1,计算Δa—N曲线上两个相邻数据点的斜率得到裂纹扩展速率和载荷循环次数:

式中:ai(ak)和Ni(Nk)分别为第i(k)个数据点对应的裂纹长度和载荷循环次数。

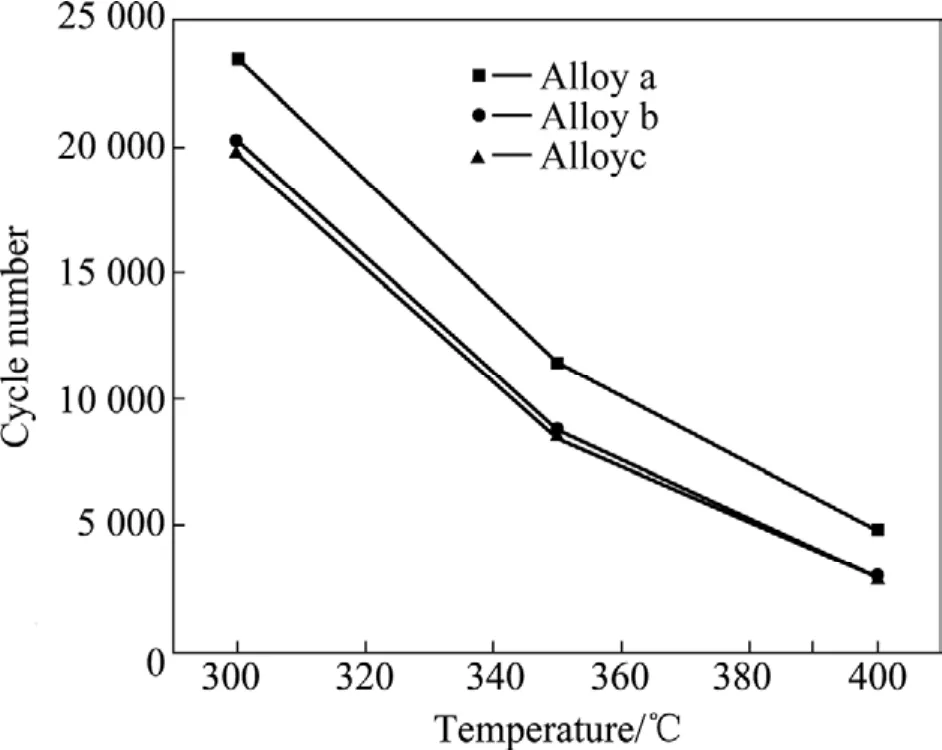

图9所示为不同温度下3种合金V型缺口处裂纹生长到0.43mm时所需的冷热循环次数。由图9可知,合金a的热疲劳抗性在上限温度为300~400 ℃区间都要高于合金b和c的;随着上限温度的提高,3种合金的热疲劳裂纹生长会加快,合金的寿命均会下降;对于3种合金而言,300~350 ℃区间的斜率明显大于350~400 ℃区间的,说明在上限温度为300~350 ℃的区间内,随着上限温度的提高,ZAlSi7Cu4合金的热疲劳抗性下降较为迅速,此区间材料对温度的敏感性也相对更高。因此,此类合金在这一区间的温度环境中使用时,要尤其注意控制温度的变化。

图9 温度对热疲劳裂纹生长的影响Fig.9 Influence of temperature on crack growth with crack length of 0.43 mm

3 结论

1)在 20↔300 ℃、20↔350 ℃、20↔400 ℃3 种温度环境下,T6处理的ZAlSi7Cu4(合金a)的热疲劳抗性都优于铸淬+时效态(合金 b)及铸态(合金 c)的ZAlSi7Cu4的热疲劳抗性。合理的处理工艺可以使材料组织的不均匀性及局部应力得以降低和消除,同时使材料获得强度与塑性的最佳配合,延缓裂纹的萌生与扩展,从而有效提高材料的热疲劳抗力。

2)对于铸淬+时效态(合金b)及铸态(合金c)的ZAlSi7Cu4合金,在热循环过程中,热应力造成的针孔疏松和氧化腐蚀孔洞均可能引发热裂纹的萌生。

3)相或颗粒的位向会影响到裂纹的扩展路径。前端裂纹扩展路径与颗粒长轴方向形成夹角近似大于60°时,进行“穿墙”扩展;若与短轴方向形成夹角近似大于60°时,裂纹通常会沿着颗粒的边缘继续向前扩展,即“绕墙”扩展。

4)在下限温度不变的情况下,随着上限温度的提高,3种状态的ZAlSi7Cu4的寿命都缩短。下限温度为20 ℃时,在上限温度为300~350 ℃区间内,随着上限温度的提高,合金的温度敏感性要高于其在350~400 ℃区间内的温度敏感性。

[1]陈大辉, 贾祥磊, 朱秀荣, 费良军, 彭银江, 张立君.发动机缸盖铸造铝合金的研究进展[J].铸造技术, 2010, 31(7):882−887.CHEN Da-hui, JIA Xiang-lei, ZHU Xiu-rong, FEI Liang-jun,PENG Yin-jiang, ZHANG Li-jun.Aluminum cast alloys development for engine cylinder heads[J].Foundry Technology,2010, 31(7): 882−887.

[2]才玉国, 苗华迅.主机缸套裂纹和穴蚀的分析与处理[J].世界海运, 2002, 25(4): 39−40.CAI Yu-guo, MIAO Hua-xun.Analysis and treatment of crack and cavitation of main engine cylinder liner[J].World Shipping,2002, 25(4): 39−40.

[3]周小平, 胡心彬, 江 锋.新型热作模具钢的热疲劳性能[J].金属热处理, 2011, 36(1): 107−109.ZHOU Xiao-ping, HU Xin-bin, JIANG Feng.Thermal fatigue property of a new type hot-work die steel[J].Heat Treatment of Metals, 2011, 36(1): 107−109.

[4]王 泓.材料疲劳裂纹扩展和断裂定量规律的研究[D].西安:西北工业大学, 2002: 1.WANG Hong.Quantitative assessment of fatigue and fracture properties of materials[D].Xi’an: Northwestern Polytechnical University, 2002: 1.

[5]SAMROUT H, ELABDI R.Fatigue behavior of 28CrMoV5 steel under thermo-mechanical loading[J].International Journal of Fatigue, 1998, 20(8): 555−563.

[6]胡海云, 鲁长宏.金属热疲劳的非平衡统计理论研究[J].北京理工大学学报, 2001, 4 (2): 146−150.HU Hai-yun, LU Chang-hong.Non-equilibrium statistical theory for the thermal fatigue of metals[J].Journal of Beijing Institute of Technology, 2001, 4(2): 146−150.

[7]ARAMI H, KHALIFEHZADEH R, AKBARI M,KHOMAMIZADEHA F.Microporosity control and thermalfatigue resistance of A319 aluminum foundry alloy[J].Materials Science and Engineering A, 2008, 472: 107−114.

[8]陈石富, 马惠萍, 鞠 泉, 赵光普.GH230合金的热疲劳行为[J].钢铁研究学报, 2011, 23(3): 29−34.CHEN Shi-fu, MA Hui-ping, JU Quan, ZHAO Guang-pu.Thermal fatigue behavior of superalloy GH230[J].Journal of Iron and Steel Research, 2011, 23(3): 29−34.

[9]XIA Peng-cheng, YU Jin-jiang, SUN Xiao-feng, GUAN Heng-rong, HU Zhuang-qi.Thermal fatigue property of DZ951 alloy[J].Rare Metal Materials and Engineering, 2008, 37(1):50-53.

[10]司乃潮, 华雄飞, 司松海, 袁婷婷, 李达云.La对定向凝固Al-4.5%Cu合金热疲劳性能的影响[J].铸造, 2009, 58(3):262−265.SI Nai-chao, HUA Xiong-fei, SI Song-hai, YUAN Ting-ting, LI Da-yun.Effect of La on thermal fatigue property of unidirectional solidification of Al-4.5%Cu alloy[J].Foundry,2009, 58(3): 262−265.

[11]KWAI S.CHAN, PEGGY JONES, WANG Qi-gui.Fatigue crack growth and fracture paths in sand cast B319 and A356 aluminum alloys[J].Materials Science and Engineering A, 2003, 341:18−34

[12]陈丽娜, 尤显卿, 杨庆海, 刘 宝, 张 焱.钴磷镀层表面热疲劳裂纹的萌生及扩展机理[J].稀有金属与硬质合金, 2010,38(1): 25−29.CHEN Li-na, YOU Xian-qing, YANG Qing-hai, LIU Bao,ZHANG Yan.Initiation and propagation mechanism of thermal fatigue crack on the surface of Co-P coating[J].Rare Metals and Cemented Carbides, 2010, 38(1): 25−29.

[13]夏鹏成, 于金江, 孙晓峰, 管恒荣, 胡壮麒.DZ40M合金的热疲劳性能[J].稀有金属材料与工程, 2011, 40(1): 152−155.XIA Peng-cheng, YU Jin-jiang, SUN Xiao-feng, GUAN Heng-rong, HU Zhuang-qi.Thermal fatigue properties of DZ40M alloy[J].Rare Metal Materials and Engineering, 2011,40(1): 152−155.

[14]司乃潮, 郭 毅, 李国强.稀土Ce对Al-Cu4.5%合金热疲劳性能的影响[J].中国有色金属学报, 2006, 16(4): 606−611.SI Nai-chao, GUO Yi, LI Guo-qiang.Effect of RE cerium on thermal fatigue property of Al-4.5%Cu alloy[J].The Chinese Journal of Nonferrous Metals, 2006, 16(4): 606−611.

[15]司乃潮, 吴 强, 李国强.Ti对Al-4.5%Cu合金热疲劳性能的影响[J].铸造, 2006, 55(7): 731−734.SI Nai-chao, WU Qiang, LI Guo-qiang.Effect of Ti on thermal fatigue property of Al-4.5%Cu alloy[J].Foundry, 2006, 55(7):731−734.

[16]TILMANN B, DETLEF L, JOCHEN L, INGO H.Damage mechanisms of cast Al-Si-Mg alloys under superimposed thermal-mechanical fatigue and high-cycle fatigue loading[J].Materials Science and Engineering A, 2007, 468: 184−192.

[17]LI Wei, CHEN Zhen-hua, CHEN Ding, FAN Cang, WANG Can-rang.Thermal fatigue behavior of Al-Si/SiCpcomposite synthesized by spray deposition[J].Journal of Alloys and Compounds, 2010, 504: 522−526.

[18]C M LAWRENCE WU, HAN G W.Thermal fatigue behaviour of SiCp/Al composite synthesized by metal infiltration[J].Composites Part A: Applied Science and Manufacturing, 2006,37(11): 1858−1862.