AZ31镁合金高应变速率多向锻造组织演变及力学性能

2012-12-14吴远志严红革陈吉华朱素琴薄红伟王林伟

吴远志,严红革,陈吉华,朱素琴,薄红伟,王林伟

(湖南大学 材料科学与工程学院,长沙410082)

镁及镁合金是最轻的金属结构材料,具有高的比强度和比刚度,是航空航天、汽车等领域节能减排的理想材料[1-2]。镁合金一般为密排六方结构,独立滑移系较少,塑性成形性能较差[3]。目前,镁合金产品主要以铸造尤其是压铸件为主,但铸造产品存在力学性能不够理想、易产生组织缺陷等缺点,因此变形镁合金的研究逐渐成为镁合金研究的重点[4]。其中镁合金锻件具有优异的静态和动态强度,并且组织致密、无孔隙,具有广阔的应用前景[5]。

近年来多向锻造(Triaxial-forging)作为大塑性变形方法之一,在镁合金的研究中广受关注[6-13]。郭强等[6-7]采用压下速度为 12.5 mm/s的液压机研究了AZ80合金的多向锻造组织和力学性能演变,发现通过多向锻造可以生产平均晶粒尺寸为1~2 μm的镁合金锭坯,其强度和伸长率得到大幅提高。MIURA等[8-9]通过降温多向锻造在3×10-3s-1的应变速率下制备超细晶粒AZ31和AZ61合金锭坯,合金的平均晶粒尺寸分别为0.43和0.8 μm,两种合金均具有良好的室温强度和伸长率,并且在高温低应变速率下具有超塑性。现有研究表明,多向锻造可以有效的细化晶粒,大幅提高镁合金性能。但镁合金对应变速率敏感,镁合金多向锻造的研究大多在低应变速率下进行[14]。低应变速率多向锻造变形耗时较长,在没有保温装置的情况下需要反复加热,生产效率较低,成本较高,不适于工业化生产。若能实现镁合金高应变速率多向锻造(HSRTF),将对推动镁合金锻件的工业化生产有重要的意义。到目前为止,国内外关于镁合金高应变速率锻造研究的报道极少。本文作者采用空气锤对 AZ31合金进行多向锻造,通过高应变速率多向锻造可以迅速细化晶粒、大幅提高合金力学性能。

1 实验

实验用材料是 AZ31镁合金,成分为 Mg-3Al-1Zn-0.3Mn。在中频感应炉中熔炼后铁模铸造成锭坯,经390 ℃均匀化处理12 h后水淬,其平均晶粒尺寸为500 μm。将均匀化后的锭坯加工成尺寸为40 mm×35 mm×35 mm的锻坯,并除去尖锐的棱角,避免由于应力集中引起的开裂。高应变速率锻造实验在空气锤上进行,空气锤的锻打次数为200 次/min,锻打速度约为5 m/s。锻造前将试样置于350 ℃的电阻炉中保温10 min,所有试样均采用一次加热成形,即道次间不进行加热。多向锻造工艺如图1所示,锻打面按A-B-C-A··顺序进行,每锻一个面计作一道次,道次变形量为20%,即道次应变Δε为0.22。锻造完成后对试样进行水淬以保留高温变形组织,锻坯表面良好没有明显裂纹,取锻坯芯部垂直于最终锻造方向的平面进行组织观察。沿图1所示的方向在锻坯芯部加工拉伸试样进行室温拉伸实验,即拉伸方向平行于最终锻造方向的下一锻造方向,拉伸应变速度为0.5mm/min,并用扫描电镜对断口形貌进行分析。

2 结果与分析

2.1 组织演变

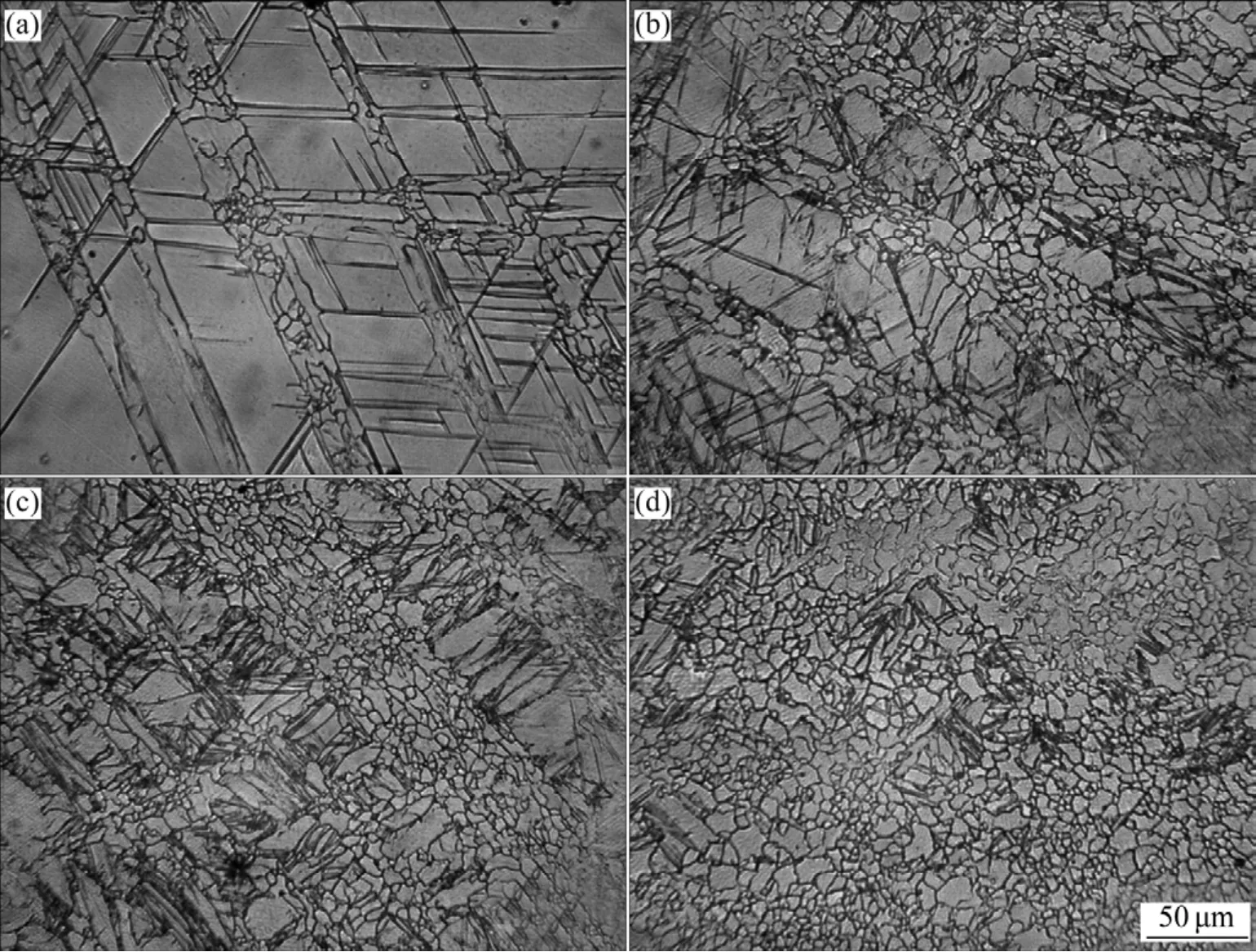

AZ31合金高应变速率多向锻造组织演变如图2所示。累积应变为0.22时,大量的孪晶分割初始晶粒,同时在初始晶界和孪晶上形成少量的再结晶晶粒,如图2(a)所示;随着变形量的增大,再结晶程度迅速增加,累积应变为0.88时,合金组织大部分为细小的再结晶晶粒,少数没有发生再结晶的区域有大量的孪晶,如图2(b)所示;进一步增大变形量,再结晶程度进一步加大,累积应变为1.32时,获得了均匀细小的完全再结晶晶粒组织,其平均晶粒度为7.4 μm,再结晶组织晶界弯曲,为典型的大塑性变形组织,并且在再结晶晶粒内部出现了少量的孪晶,如图2(c)和(d)所示。继续增大变形量,晶粒组织有所长大,累积应变为2.64时,部分再结晶晶粒长大到35 μm,如图2(e)和(f)所示。由此可见,AZ31合金高应变速率多向锻造组织演变分为晶粒细化和晶粒长大两个阶段。与镁合金低应变速率多向锻造变形相比[7],高应变速率多向锻造可以通过较小的变形量获得均匀的再结晶组织,其晶粒细化具体过程如图3所示。随着累积应变的增大,孪晶上的再结晶数量增多,同时孪晶密度也不断升高,如图3(b)和(c)所示;累积应变为1.1时,合金组织基本为再结晶晶粒,如图3(d)所示。

图1 AZ31合金高应变速率多向锻造及拉伸方向示意图Fig.1 Schematic diagram of triaxial forging process and tensile direction for AZ31 alloy

图2 不同累积应变的AZ31合金显微组织Fig.2 Microstructures of HSRTFed AZ31 alloy at different accumulated strains: (a)0.22; (b)0.88; (c); (d)1.32; (e)1.76; (f)2.64

滑移、孪生和晶界滑移是镁合金塑性变形的主要机制。晶界滑移是超细晶粒镁合金的主要变形机制,由于实验所用的材料初始组织粗大,晶界滑移难以在变形初期发挥作用。另外,由于应变速率较大,变形在很短的时间内完成,位错滑移的有效时间缩短[15],因此,在AZ31合金高应变速率锻造过程中孪生发挥着至关重要的所用。孪晶界与晶界一样可以阻碍位错运动,为再结晶提供储能,从而在孪晶上形成再结晶晶粒[16]。结合图3分析可知,孪晶再结晶是晶粒细化的主要机制,与ZK21[15]和ZK40[17]合金高应变速率单向压缩变形相似。孪晶界阻碍位错运动是发生孪晶再结晶的前提,孪晶的数量决定了孪晶再结晶的速度。本实验中,随着再结晶程度的提高,晶界的强化作用增强,使变形集中在未发生再结晶的区域,从而导致孪晶密度的上升,加速再结晶进程。获得均匀的完全再结晶组织之后继续增大变形量,孪生的作用明显减弱,新生的再结晶晶粒内部不再出现大量的孪晶。这是由于合金组织细化到一定程度时,晶界滑移的作用增强,孪生不再主导合金变形过程,因此合金不能再通过孪晶再结晶继续细化。此时,变形能量一部分以位错的形式聚集在晶界附近,导致晶界表面能的升高,另一部分转化成变形温升。由于高应变速率锻造时变形在很短的时间内完成,变形所产生的热量在短时间内难以散失,从而导致锻坯的温度大幅上升。在强烈的热激活作用下,晶界的表面能通过晶粒的长大自发降低,从而引起再结晶晶粒的长大。

2.2 力学性能

图4所示为AZ31合金高应变速率多向锻造不同累积应变锻坯室温拉伸曲线,表1给出了其力学性能。从图4和表1可以看出,累积应变∑Δε<1.32时,合金的强度和伸长率随累积应变的增大而增大,累积应变∑Δε=1.32时,合金的强度和伸长率达到最大,其抗拉强度、屈服强度和伸长率分别为313 MPa、209 MPa和 28.6%;累积应变∑Δε>1.32时,合金的强度和伸长率随累积应变的增大而减小。

图3 AZ31合金高应变速率多向锻造再结晶过程Fig.3 DRX of AZ31 alloy during HSRTF at different accumulated strains: (a)0.22; (b)0.44; (c)0.66; (d)1.1

图4 AZ31高应变速率多向锻造室温拉伸曲线Fig.4 Tensile curves of HSRTFed AZ31 alloy at room temperature and different accumulated strains

合金材料的力学性能与众多因素有关,其中材料的组织均匀性和平均晶粒尺寸起着重要作用。不均匀的合金组织在塑性变形时容易造成应力分布不均,从而引起应力集中,导致塑性下降;另外,由Hall-Petch公式可知,材料平均晶粒尺寸的减小可以提高材料强度。因此,均匀的超细晶粒组织是提高材料的强度和塑性的有效途径之一。结合金相组织观察和分析可知,本实验中,累积应变∑Δε<1.32时,随着累积应变的增加,平均晶粒尺寸减小,再结晶组织趋于均匀,因此合金的强度和塑性随之提高;累积应变∑Δε>1.32时,合金平均晶粒尺寸在热激活作用下长大,强度和塑性都有所降低。AZ31合金最佳性能出现在累积应变为1.32时,与晶粒尺寸相当的挤压坯性能相比[18],高应变速率锻造坯的强度和塑性都优于挤压坯的,因此变形镁合金的力学性能不仅取决于平均晶粒尺寸,还与合金的变形方式有关。高强度是由于晶界弯曲以及再结晶晶粒内的孪晶造成的,弯曲的晶界和晶内的孪晶可以阻碍位错滑移,在宏观上则表现为变形抗力的增大即强度的提高。而伸长率的提高则与织构有关,镁合金经常规加工如普通轧制、挤压等变形会形成的强烈基面织构,引起塑性下降[19];而织构可以通过改变变形路径加以控制[20],多向锻造变形时三向载荷的作用可有效地减小材料各向异性[21],从而引起合金塑性的提高。

表1 AZ31合金不同累积应变锻坯室温力学性能Table 1 Mechanical properties of HSRTFed AZ31 specimens at different accumulated strain

图5所示为不同累积应变锻坯室温拉伸断口形貌。累积应变为0.88时,试样断口存在部分解理面和解理台阶,同时也有部分分布不均的韧窝,如图5(a)所示,锻坯断裂方式为准解理断裂。累积应变为1.32时,材料的塑性随组织的细化和均匀化而提高,解理面和解理台阶被分布均匀的韧窝代替,韧窝较大并且较深,如图5(b)所示,锻坯断裂方式为塑性断裂。

图5 AZ31合金不同累积应变拉伸断口形貌Fig.5 Fracture morphologies of HSRTFed AZ31 alloy at different accumulated strains: (a)0.88; (b)1.32

3 结论

1)AZ31合金高应变速率多向锻造组织演变分为两个阶段,分别对应两种不同的机制:第一阶段为累积应变∑Δε<1.32时,主要机制为孪晶再结晶,晶粒尺寸由500 μm细化到7.4 μm;第二阶段为累积应变∑Δε>1.32时,主要机制为热激活长大,部分晶粒长大到 35 μm。

2)累积应变∑Δε<1.32时,晶粒组织逐渐细化并趋于均匀,合金强度和伸长率随累积应变的增大而提高;累积应变∑Δε>1.32时,再结晶晶粒在热激活作用下逐渐长大,合金强度和伸长率随累积应变的增大有所下降。

3)累积应变为 1.32时,合金抗拉强度、屈服强度和伸长率分别为313 MPa、209 MPa和28.6%,这表明高应变速率多向锻造是制备高性能AZ31变形镁合金的有效途径。

[1]MORDIKE B L, EBERT T.Magnesium: Properties-applicationspotential[J].Materials Science and Engineering A, 2001, 302(1):37-45.

[2]AGHION E, BRONFIN B, ELIEZER D.The role of magnesium industry in protecting environment[J].Journal of Materials Processing Technology, 2001, 117(3): 381-385.

[3]AVEDESIAN M M, BAKER H.ASM specialty handbook:Magnesium and magnesium alloys[M].Materials Park: ASM International, 1999: 7-8.

[4]陈振华.变形镁合金[M].北京: 化学工业出版社, 2005: 2-10.CHEN Zhen-hua.Wrought magnesium alloy[M].Beijing:Chemical Industry Press, 2005: 2-10.

[5]KAINER K U.Magnesium alloys and technology[M].Weinheim:GKSS Research Center Geesthacht GmbH, 2003: 99-104.

[6]GUO Q, YAN H G, CHEN Z H, ZHANG H.Grain refinement in as-cast AZ80 Mg alloy under large strain deformation[J].Materials Characterization, 2007, 58(2): 162-167.

[7]郭 强, 严红革, 陈振华, 张 辉.多向锻造工艺对 AZ80镁合金显微组织和力学性能的影响[J].金属学报, 2006, 42(7):739-744.GUO Qiang, YAN Hong-ge, CHEN Zhen-hua, ZHANG Hui.Effect of multiple forging process on microstructure and mechanical properties of magnesium alloy AZ80[J].Acta Metallurgica Sinica, 2006, 42(7): 739-744.

[8]ZHANG Z R, XING J, YANG X, MIURA H, SAKAI T.Anisotropy of low temperature superplasticity of fine grained magnesium alloy AZ31 processed by multidirectional forging[J].Materials Science and Technology, 2009, 25(12): 1442-1447.

[9]YANG Xue-yue, SUN Zheng-yan, XING Jie, MIURA H,SAKAI T.Grain size and texture changes of magnesium alloy AZ31 during multi-directional forging[J].Transactions of Nonferrous Metals Society of China, 2008, 18(1): 200-204.

[10]MIURA H, YU G, YANG X.Multi-directional forging of AZ61Mg alloy under decreasing temperature conditions and improvement of its mechanical properties[J].Materials Science and Engineering A, 2011, 528(22/23): 6981-6992.

[11]MIURA T, YU G, YANG X, SAKAI T.Microstructure and mechanical properties of AZ61 Mg alloy prepared by multi directional forging[J].Transactions of Nonferrous Metals Society of China, 2010, 20(7): 1294-1298.

[12]GAO Lei, CHEN Rong-shi, HAN Er-hou.Enhancement of ductility in high strength Mg-Gd-Y-Zr alloy[J].Transactions of Nonferrous Metals Society of China, 2011, 21(4): 863-868.

[13]简炜炜, 康志新, 李元元.多向锻造ME20M镁合金的组织演化和力学性能[J].中国有色金属学报, 2008, 18(6): 1005-1011.JIAN Wei-wei, KANG Zhi-xin, LI Yuan-yuan.Microstructure evolution and mechanical property of ME20M magnesium alloy processed by multidirectional forging[J].The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1005-1011.

[14]MATSUMOTO R, OSAKADA K.Ductility of a magnesium alloy in warm forging with controlled forming speed using a CNC servo press[J].Journal of Materials Processing Technology,2010, 210: 2029-2035.

[15]WU Y Z, YAN H G, CHEN J H, ZHU S Q, SU B, ZENG P L.Hot deformation behavior and microstructure evolution of ZK21 magnesium alloy[J].Materials Science and Engineering A, 2010,527(16/17): 3670-3675.

[16]YIN D L, ZHANG K F, WANG G F, HAN W B.Warm deformation behavior of hot rolled AZ31 Mg alloy[J].Materials Science and Engineering A, 2005, 392(1/2): 320-325.

[17]YAN H G, WU Y Z, CHEN J H, ZHU S Q, LIU Z W, TIAN J.Microstructure evolution of ZK40 magnesium alloy during high strain rate compression deformation at elevated temperature[J].Materials Science and Technology, 2011, 27(9): 1416-1421.

[18]唐伟琴, 张少睿, 范晓慧, 李大永, 彭颖红.AZ31 镁合金的织构对其力学性能的影响[J].中国有色金属学报, 2010, 20(3):371-377.TANG Wei-qin, ZHANG Shao-rui, FAN Xiao-hui, LI Da-yong,PENG Ying-hong.Texture and its effect on mechanical properties of AZ31 magnesium alloy[J].The Chinese Journal of Nonferrous Metals, 2010, 20(3): 371-377.

[19]陈振华, 夏伟军, 程永奇, 傅定发.AZ31 镁合金织构与各向异性[J].中国有色金属学报, 2005, 15(1): 1-11.CHEN Zhen-hua, XIA Wei-jun, CHENG Yong-qi, FU Ding-fa.Texture and anisotropy in magnesium[J].The Chinese Journal of Nonferrous Metals, 2005, 15(1): 1-11.

[20]SUWAS S, SINGH A K.Role of strain path change in texture development[J].Materials Science and Engineering A, 2003,356(1/2): 368-371.

[21]RINGEVAL S, PIOT D, DESRAYAUD C, DRIVER J H.Texture and microtexture development in an Al-3Mg-Sc (Zr)alloy deformed by triaxial forging[J].Acta Materialia, 2006,54(11): 3095-3105.