纳米SiO2改性阴极电泳漆的制备及耐蚀性研究

2012-12-06赵春英朱朋朋严芬英

黄 娇, 赵春英, 朱朋朋, 严芬英

(沈阳理工大学环境与化学工程学院,辽宁沈阳 110159)

纳米SiO2改性阴极电泳漆的制备及耐蚀性研究

黄 娇, 赵春英, 朱朋朋, 严芬英

(沈阳理工大学环境与化学工程学院,辽宁沈阳 110159)

以获得纳米二氧化硅改性阴极电泳漆为目的,用硅烷偶联剂在水介质中分散纳米SiO2粉体,通过分散液的吸光度来评价分散效果。然后将分散后的纳米粉体添加到阴极电泳漆中得到纳米改性电泳漆。试片经磷化-电泳涂装后得到复合涂层,并对复合涂层的耐蚀性能进行评价。金相显微观测表明,纳米改性电泳漆膜表面有较均匀的小突起,而未改性复合膜层表面比较光滑。吸水性测试表明,与未改性复合漆膜相比,改性后的复合涂层漆膜疏水性能有一定提高。耐酸、碱性试验表明,改性复合膜层的耐酸性明显优于未改性复合膜层,两种复合膜层的耐碱性都较好。

纳米SiO2;电泳;耐蚀性

引 言

纳米材料由于是在纳米尺度(1~100 nm)上,它的光、电、热及磁等性质均发生了新的变化,因此具有常规材料所不具备的许多新特性,目前已被广泛使用在多种领域,如:橡胶、塑料、涂料及油墨等。汽车涂料是工业涂料中用量最大的品种,在汽车工业发达的国家中,一般占涂料总产量的15% ~20%,对涂料工业的影响具有举足轻重的作用。据统计,当今世界汽车车身底漆92%使用电泳涂料,其中有90%采用阴极电泳漆,因此,将纳米粉体应用于水性阴极电泳漆以改善其性能具有十分重要的意义[1]。

纳米SiO2因具有硬度高、耐摩擦和耐腐蚀等优异性能,特别适合作为阴极电泳漆的改性材料。阴极电泳漆对纳米粉体有许多特殊的要求,如在水中pH应呈中性,电导率尽可能低等,同时要求二氧化硅表面具有双亲性,既能与有机树脂很好相容,之间有良好界面,又要有一定的亲水性,使阴极电泳涂料在较长时间存放过程中不发生沉降。一般纳米二氧化硅在制备过程中都含有杂质离子,在水介质中改性有利于清洗出其中的杂质离子,有利于纳米二氧化硅的充分分散,并使纳米二氧化硅改性包覆完全。目前在纳米二氧化硅改性工艺中,大多是在有机介质或在干式情况下进行[2-3],用水做介质分散纳米SiO2比较少见[4]。

本文采用经过水解完全的硅烷偶联剂分散纳米SiO2,然后用其改性阴极电泳漆。并对改性与未改性电泳涂装漆膜的耐蚀性能进行研究。

1 实验部分

1.1 实验原料、试剂

采用气相法制备的纳米二氧化硅(沈阳祥隆和经贸有限公司),比表面积150 m2/g;改性剂硅烷偶联剂KH550(曲埠市万达化工有限公司);非离子型表面活性剂OP-10(市售);阴极电泳漆EED-060环氧树脂阳离子电泳涂料(美国PPG公司)。

1.2 改性阴极电泳漆的制备

将纳米二氧化硅粉体加入到去离子水中,再加入一定量OP-10,经高速搅拌分散后倒入四口烧瓶中,然后将充分水解的硅烷偶联剂水溶液加入到纳米二氧化硅悬浮液中,调节悬浮液pH至定值,搅拌一定时间后,进行多次洗涤和抽滤,干燥后得到分散的纳米二氧化硅粉体。将1.5% ~2%已分散的纳米二氧化硅粉体加入到电泳漆中,经高速搅拌后,放置一段时间后待用[4]。

1.3 电泳涂装

实验采用5 cm×3 cm钢铁试片,前处理包括除油、除锈和磷化,然后进行电泳涂装。阴极电泳涂料固体份为15%~20%。改性漆的施工U为180 V,施工t为2 min,槽液 θ为28~32℃,烘烤 θ为130℃,烘烤t为40 min;未改性漆施工U为150 V,其它参数不变,所得电泳漆膜δ为25~35 μm。

1.4 分析测试

纳米SiO2分散效果评价。以未加入SiO2的分散溶液作为基准液来测量分散后悬浮液的吸光度,从而表征SiO2的分散稳定性。悬浮液中的SiO2颗粒浓度从上而下呈逐渐增大的弥散分布,沉淀量少,测得的吸光度较大则说明其分散效果好;相反,悬浮液浓度很小或很快澄清,沉淀量很大,测得的吸光度较小,则说明其分散效果及分散稳定性较差[5]。

电泳漆膜形貌观测。采用XJP-2C金相显微观察改性膜层和未改性膜层的表面形貌,放大倍数为400,采用数码相机拍摄的放大倍数为5。

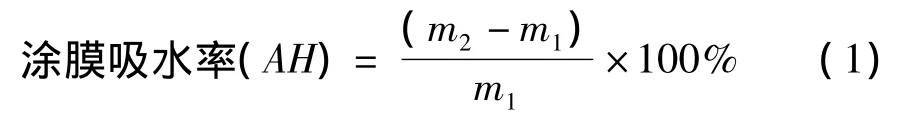

吸水率测试[6]。称取样板质量 m1后,置于水槽中,以去离子水覆盖,浸泡2 h后取出,用滤纸迅速吸干涂膜表面水分,置于分析天平中称取质量m2,按式(1)计算涂膜的吸水率:

式中:m1为浸水前的质量,g;m2为浸水后的质量,g。

耐酸、碱性测试。磷化-电泳复合膜层的耐蚀性依据GB1763《漆膜耐化学试剂性测定法》进行耐酸、碱检测,采用ALB-124分析天平分别称取9.800 g浓H2SO4和4.000 g NaOH。用纯水配成1 000 mL的水溶液;将试片的2/3长度浸入θ为24~26℃的H2SO4或NaOH溶液中;每隔一定时间检查一次试片,每次检查时试片需经自来水冲洗,用滤纸吸干水珠,观察电泳层表面有无失光、变色、小泡、斑点及脱落等现象;以腐蚀增量评价复合膜层的腐蚀程度[7]。

2 实验结果与讨论

2.1 改性剂对纳米SiO2分散效果的影响

采用不同用量改性剂(KH550),分散纳米SiO2得到的溶液用超声波辅助分散一段时间,静置24 h后,取上清液稀释,用SP-756P型紫外分光光度计测其吸光度值。图1为不同w(KH550)对纳米SiO2分散效果的影响。

图1 吸光度随w(KH550)的变化

从图1可以看出,当改性剂KH550用量为纳米SiO2质量分数的2.5%时,吸光度为最大。说明此时悬浮液的稳定性最好,分散剂用量为最佳。

2.2 复合膜层的表面形貌

电泳漆膜的成膜形貌主要与电泳电压、电泳时间以及烘烤温度有关,本实验所得改性前后的电泳漆膜δ为25~30μm,改性前后不同放大倍数电泳漆膜形貌如图2所示。

图2 改性前后电泳漆膜形貌

从图2(a)可以看出,经过400倍放大后未经改性的电泳漆膜比较平整、光滑,从图2(c)可以看出,在放大2 000倍后,漆膜仍然比较平整、光滑。图2(b)显示,经改性后的电泳漆膜不平整,出现较多白色粒状物掺杂在漆膜内,说明纳米SiO2颗粒在电场作用下,与树脂一起沉积到试片上。图2(d)显示,改性漆膜放大2 000倍后出现较为均匀的凹凸界面,说明纳米SiO2颗粒在电泳漆中分散较为均匀。

2.3 吸水率测试

纳米SiO2改性电泳复合膜层可以降低基材的吸水性,实验结果如图3所示。

图3 漆膜吸水率随时间的变化曲线

从图3中可以看出,t为2 h时,两种复合膜层对应基体的吸水率都较低,几乎为零。但是添加纳米SiO2的复合膜层吸水率比未改性复合膜层要低,随着时间的增加,改性复合膜层吸水率基本上没有变化,可能是由于改性复合膜层中含有纳米SiO2,该纳米粉表面包覆环氧型树脂而具有一定的疏水性能,另外,该纳米粉跟微米级的颜填料形成了纳米-微米的二元结构,也使疏水性能得到进一步的提高。

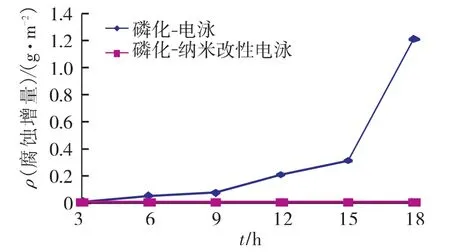

2.4 耐酸性实验

图4为两种复合膜层在酸液中浸泡后膜层表面形貌。在耐酸实验中,经磷化-电泳复合工艺处理的试样浸泡15 h复合膜层开始破坏,腐蚀产生小孔,通过小孔可见基体。约18 h后,漆膜表面大面积起泡,泡中带有腐蚀酸液腐蚀较为严重,如图4(c)所示。磷化-纳米改性电泳复合工艺处理的试样经过3 d酸液浸泡后,膜层表面有明显失光现象。6 d后才开始腐蚀,边缘处漆皮脱落,中间部位无明显腐蚀现象。15 d后,腐蚀沿边缘部位继续向中间部位延伸,漆皮出现脱落,中间漆膜出现了起泡现象。

图4 酸液浸泡试验两种复合膜层表面形貌

磷化-电泳复合处理工艺相当于对磷化膜层的封孔,电泳层在电场作用下嵌入磷化膜微孔,隔离了磷化膜层与腐蚀介质的接触,进而提高了耐酸性。纳米SiO2颗粒自身耐酸性能较好,遇酸比较稳定。疏水性能的提高也是磷化-纳米改性电泳复合膜层耐酸性能提高的一个重要条件。

复合膜层的耐酸腐蚀曲线如图5所示,磷化-电泳复合膜层的腐蚀增量在整个腐蚀阶段均呈增加趋势,但增加速率不同。磷化-纳米改性电泳复合膜层量基本上没有变化,说明改性电泳复合膜层的耐酸性能有较大提高。

图5 复合膜层在酸性溶液中的腐蚀面质量变化

2.5 耐碱性实验

两种复合膜层耐碱性较好,经过15 d浸泡,未出现腐蚀点、起泡及电泳漆膜脱落等现象,只是有不同程度的失光现象,原因在于该电泳漆为环氧树脂型电泳涂料,一般环氧树脂中含有碱性基团,不与碱发生化学反应。另外,不存在酯键、羧基亲水性基团,所以疏水性能比较好,也能使耐碱性得到提高。复合膜层出现失光现象,主要是由于长时间浸泡在腐蚀液中出现的软化现象,并没有发生真正意义上的腐蚀。腐蚀量也都控制在毫克范围内,增加质量主要是在开始放入腐蚀液中浸泡时产生的,后期浸泡基本没有变化,说明主要是由于腐蚀液浸润漆膜表面残留液引起的。

3 结论

1)用改性剂KH550在水介质中分散纳米SiO2粉体,最佳改性剂质量分数为2.5%。然后将分散后的纳米粉体添加到阴极电泳漆中得到纳米改性电泳漆。

2)钢铁试片经磷化-纳米改性电泳涂装,得到的复合膜层比较完整、平滑、光亮,形成了微观凹凸界面,疏水性能有一定的提高。

3)试验表明,改性复合膜层的耐酸性明显优于未改性复合膜层,两种复合膜层的耐碱性都较好。

[1]周于鹊,涂伟萍,陈焕钦.电泳涂料的研究进展[J].化工进展,2000,(4):28-47.

[2]Daniets M W,Francis L F.Silane Adsorption Behavior,Microstructure and Properties of Glycidoxypropyhrimethoxysilane-Modified Colloidal Silica Coatings[J].Joumal of Colloid and Interface Science,1998,205:191-200.

[3]Cardiano P,Sergi S,Lazzari M,et al.Epoxy-silica polymers as restoration materials[J].Polymer,2002,43:6635-6640.

[4]张京玲,毋伟,陈建峰,等.用于阴极电泳漆中的纳米二氧化硅表面改性研究[J].材料科学与工程学报,2003,21(2):215-219.

[5]冯拉俊,刘兵.纳米TiO2在液相中的分散性研究[J].纳米材料与纳米科技,2004,3(1):27-31.

[6]范波波,冀志江,张维连,等.有机硅改性氟碳树脂的性能研究[J].涂料工业,2008,38(6):10-16.

[7]时惠英,杨巍,蒋百灵.AZ31镁合金微弧-电泳复合膜层制备工艺及其耐蚀性[J].中国腐蚀与防护学报,2008,28(3):155-161.

Preparation and Corrosion Resistance of Nano SiO2Modified Cathodic Electrophoretic Coating

HUANG Jiao, ZHAO Chun-ying, ZHU Peng-peng, YAN Fen-ying

(School of Environmental and Chemical Engineering,Shenyang Ligong University,Shenyang 110159,China)

Nano silica powder was firstly dispersed in aqueous solution by using silane coupling agent,and then the nano modified electrophoretic coating was prepared on phosphated steel by adding the nano silica powder to the cathoidc electrophoretic lacquer.The corrosion resistance of phosphating-electrophoretic composite coating was determined.The microstructure observation results show that nano modified electrophoretic coating has a small protrusions on the surface,whereas the unmodified composite coating has a smooth surface.The result of water absorption shows that the modified coating has a better hydrophobic performance that unmodified composite coating.Although two composite coatings have a higher alkali resistance,the acidic resistance of modified composite coating is greater than that of unmodified composite coating.

nano silica particle;electrophoresis;corrosion resistance

TG174.46

A

1001-3849(2012)02-0043-04

2011-07-13