锌锰系电解磷化膜工艺的研究

2012-12-06郝建军王崇蕊刘新院董春艳崔媛媛张丽丽

郝建军, 王崇蕊, 刘新院, 董春艳, 崔媛媛, 张丽丽

(1.沈阳理工大学环境与化学工程学院,辽宁沈阳 110159;2.重庆建设工业(集团)有限责任公司,重庆 400054;3.东北大学材料与冶金工程学院,辽宁沈阳 100004)

锌锰系电解磷化膜工艺的研究

郝建军1,2,3, 王崇蕊1, 刘新院1, 董春艳1, 崔媛媛1, 张丽丽1

(1.沈阳理工大学环境与化学工程学院,辽宁沈阳 110159;2.重庆建设工业(集团)有限责任公司,重庆 400054;3.东北大学材料与冶金工程学院,辽宁沈阳 100004)

在锌锰系电解磷化液中,采用外加电流的方法对工件进行磷化处理,研究了电解磷化工艺对磷化膜性能的影响规律,通过硫酸铜点滴和盐雾试验,电化学方法及扫描电子显微镜和X-射线衍射仪等对电解磷化膜耐蚀性能、微观形貌和膜层成分进行了研究。结果表明,经过电解磷化后,可得到结晶致密的针形结构的电解磷化膜,膜层主要由Mn2Zn(PO4)2、Fe3(PO4)2和MnHPO4·3H2O等成分组成,电解磷化膜经过24 h中性盐雾试验无锈蚀。

电解磷化;耐蚀性;锌锰系;磷化膜

引 言

磷化膜的主要作用是使磷化处理后的金属更易涂装、喷塑、涂蜡和上防锈油等,提高其耐腐蚀性能,因此磷化技术已在汽车、化工、机械、电器、船舶和国防等领域得到了广泛应用。目前磷化工艺采用中、高、低温浸泡的方法对工件进行磷化,存在磷化时间长、对大型工件不易处理等缺点[1]。现在磷化处理以膜层结晶致密细小、低温快速成膜及高耐蚀性为发展方向。电解磷化是通过外加电流的方法,在零件表面沉积一层稳定的、不溶性的以磷酸盐为主要成膜物质的磷化膜[2]。该处理方法具有操作简单,反应周期短,温度低,反应过程容易控制等优点[3],但该方法仍存在磷化膜耐蚀性不够好的缺陷。

本文采用自行研制的锌锰系电解磷化液,对电解磷化处理工艺参数及磷化膜性能影响进行了研究,得到了耐蚀性能优良的电解磷化膜。

1 实验方法

实验试样为普通碳钢,规格为60 mm×50 mm×1 mm。磷化处理工艺流程为:试样打磨→常温水洗→化学除油(4%金属洗涤剂,75℃,洗净为止)→热水洗(50~60℃)→常温水洗→酸洗(5%HCl,40℃)→常温水洗→电解磷化(60~70 g/L马日夫盐;50~60 g/L硝酸锌;3~5 g/L NaF;2~10 g/L硝酸锰;1~3 g/L添加剂A;适量 添加剂B)→常温水洗→吹干。

电解磷化后的试样采用硫酸铜点滴试验、NSS中性盐雾试验(重庆万达仪器有限公司DCTC1200P型盐雾箱)条件为:3.5%NaCl;pH 为6.7 ~7.2;θ为(35±2)℃;电化学测试研究了电解磷化膜的耐蚀性(上海辰华仪器有限公司CHI650A型电化学工作站);用贴滤纸法(10 g/L铁氰化钾;60 g/L氯化钠;30 g/L氯化铵)测定电解磷化膜的孔隙率,SSX-550型扫描电子显微镜(SEM)(日本岛津公司)和D/max-RB型X-射线衍射仪(XRD)(日本理学公司)对电解磷化膜的微观形貌和膜层成分进行了分析。

2 结果与讨论

2.1 阴极电流密度对电解磷化膜的影响

选择θ为30℃,电解磷化t为10 min,Jκ分别为 0.5、0.7、1.0、1.5、3.0、4.5 和 6.0 A/dm2,考虑不同电流密度对电解磷化膜膜层外观及耐蚀性的影响,测试结果见表1。

由表1可知,当电流密度过低时形成的磷化膜薄,电流密度过高时电解磷化膜膜层的边缘有烧焦现象,膜层颜色黑但结合力很差,通过点滴试验测试发现随着电流密度的增加,耐硫酸铜点滴时间是先增加后减少,从中性盐雾试验数据可以看出Jκ在0.7和1.0 A/dm2时24 h盐雾腐蚀率最小,说明电流密度在这一范围时磷化膜耐蚀性最好,综合考虑Jκ为0.7 ~1.0 A/dm2时最佳。

表1 电流密度对磷化膜外观及耐蚀性影响

2.2 温度对电解磷化膜的影响

选择 Jκ为 1.0 A/dm2,电解 t为 10 min,θ分别为15、20、30、40和50℃,考察温度对电解磷化膜膜层外观及耐蚀性的影响,测试结果见表2。

表2 温度对电解磷化膜外观及耐蚀性的影响

由表2可知,当温度较低时磷化膜膜层很薄,膜层不完整,耐蚀性差,当磷化θ高于40℃时,槽液中出现沉渣,槽液稳定性下降。随着温度的升高,槽液沉渣量增多,在磷化膜的膜层上沾有少量的白色微粒,影响其耐蚀性。难溶磷酸盐的溶度积随温度的升高而下降所以温度升高,结晶析出量增加[4]。低温下形成的磷化膜薄,耐蚀性差,而且低温使成膜速度减慢,磷化膜不完整;温度过高,反应速度过快,不利于磷酸盐在金属表面沉积,易产生大量沉淀,膜结晶粗大。所以应选择30~40℃为磷化工艺的最佳温度。

2.3 磷化时间对电解磷化膜的影响

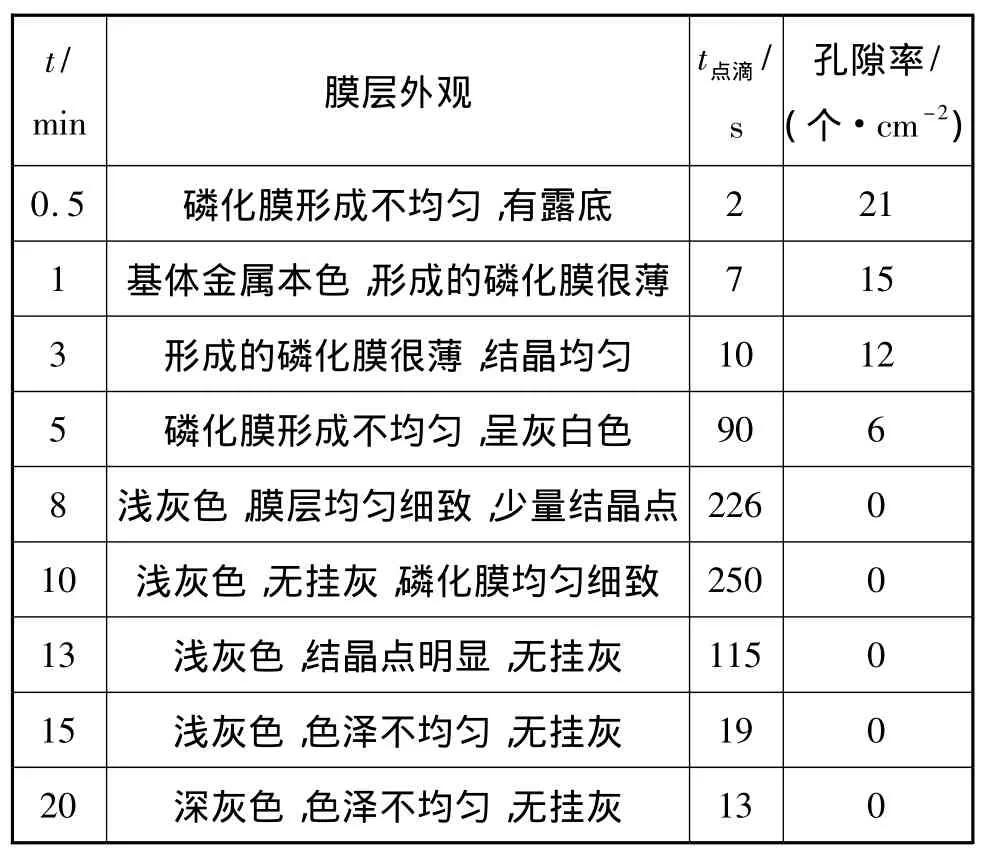

选择 θ为30 ℃,Jκ为1.0 A/dm2,t分别为0.5、1、3、5、8、10、13、15 和20 min,考察不同磷化时间对电解磷化膜外观及耐蚀性的影响,测试结果见表3。

表3 时间对磷化膜性能的影响

由表3可知,当磷化时间非常短时磷化膜的膜层很薄,多孔,耐蚀性差,膜层不均匀,电解磷化时间过长,膜层很厚,结晶粗大,磷化膜的膜厚和防护性随电解磷化时间的延长而提高,是由于磷化时间的延长,膜层质量不断增加,孔隙越来越小,直到膜厚和孔隙不再变化,此时的防护性最佳,膜已将金属表面覆盖,不能再继续反应,膜不再增厚,延长时间只会产生更多的沉淀,使磷化膜的结晶粗大[5],综合考虑t选择在10 min为最佳。

2.4 磷化前后膜层耐蚀性的比较

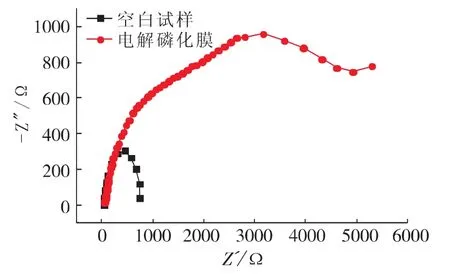

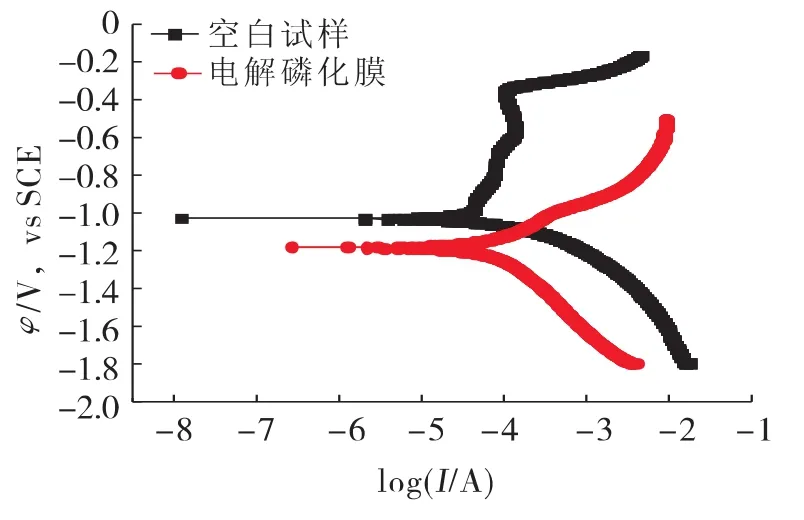

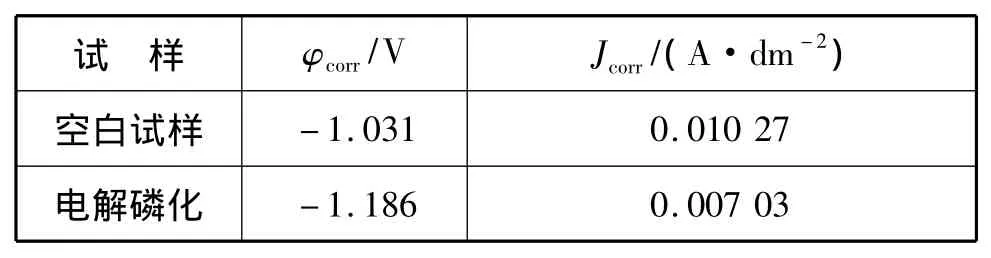

对最佳的工艺条件下制备的磷化膜,进行腐蚀试验测试和电化学测试,经过硫酸铜点滴试验耐蚀时间长达240 s。利用CHI650A型电化学工作站(上海辰华仪器公司)和三电极测量系统测量腐蚀行为,交流阻抗腐蚀试验和极化曲线测试在3.5%NaCl溶液中,辅助电极为铂电极,参比电极为饱和甘汞电极,磷化试样为工作电极,起始电位设为稳定电位,扫描速率为0.01 V/s。比较磷化膜的腐蚀行为和耐蚀性能,测试结果如图1,图2和表4。

由图1可知,磷化膜阻抗弧的半径比空白试样的大很多,磷化膜层的耐腐蚀性较好,从表4可知电解磷化后膜层的腐蚀电流密度比空白试样的腐蚀电流密度小一个数量级,也就是说电解磷化后膜层比空白试样的耐蚀性有很大的提高。

图1 磷化膜与空白试样的Nyquist图

图2 磷化膜与空白试样的极化曲线

表4 磷化膜与空白试样的极化曲线参数

2.5 磷化膜的成分和形貌

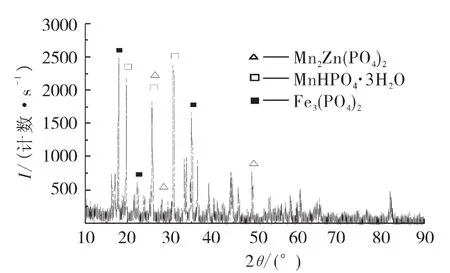

实验优化出的工艺条件下制备得到的电解磷化膜,经过扫描电子显微镜和X-射线衍射仪对磷化膜的微观形貌和膜层成分进行了分析,其结果见图3和图4。

图3是电解磷化膜SEM形貌照片,从图3中看出,基础电解磷化液所得的磷化膜的形貌为无规则排列的针状形貌,结晶致密均匀。由图4可知,工艺条件优化后的磷化膜膜层的成分主要由Mn2Zn(PO4)2、Fe3(PO4)2和 MnHPO4·3H2O 构成。

图3 磷化膜的SEM形貌照片(2 000×)

图4 磷化膜XRD图谱

3 结论

1)电解磷化的最佳工艺参数:θ为30~40℃,Jκ为 0.7 ~1.0 A/dm2,t为 10 min,在此条件下,碳钢表面能形成性能良好的磷化膜。

2)在最优工艺条件下制备得到的磷化膜,磷化膜的微观形貌成针形,结晶致密均匀,膜层的主要成分为 Mn2Zn(PO4)2、Fe3(PO4)2和 MnHPO4·3H2O。

3)此工艺条件制备得到的磷化膜耐蚀性很好,硫酸铜点滴时间达240 s左右,经过中性盐雾试验24 h无锈蚀。

[1]王修春,潘喜庆,李庆刚.中温锰系黑色磷化膜组织结构和性能[J].电镀与涂饰,2007,2(2):13-15.

[2]李宁,徐翔春.电化学磷化与传统磷化工艺比较[J].汽车工艺与材料,2004,(4):35-36.

[3]Jegannathan S,Sankara Narayanan T S N,Ravichandran K,et al.Formation of zinc phosphate coating by anodic electrochemical treatment[J].Surface & Coatings Technology,2006,(200):6014-6021.

[4]曹立新,于元春,江彬.铸钢件黑色磷化工艺的研究[J].电镀与环保,2007,2(1):23-25.

[5]司艺,宋也黎,李长生.耐磨复合磷化的研究[J].表面技术,2008,37(5):61-63.

Study on Zinc-Manganese Electrolytic Phosphating Process

HAO Jian-jun1,2,3,WANG Chong-rui1,LIU Xin-yuan1,DONG Chun-yan1,CUI Yuan-yuan1,ZHANG Li-li1

(1.School of Environmental& Chemical Engineering,Shenyang Ligong University,Shenyang 110159,China;2.Chongqing Construction Industry(Group)Limited Liability Company,Chongqing 400054,China;3.School of Materials & Metallurgy,Northeastern University,Shenyang 100004,China)

Influence of electrolytic phosphating process on phosphate coating performance was studied by applying current to workpiece in zinc-manganese electrolytic phosphating solution.Corrosion resistance,crystal morphology and composition of the coating were analyzed by copper sulfate dropping test,neutral salt spray test,electrochemical measurements,scanning electron microscope(SEM)and XRD method.Results showed that a compact phosphate coating with needle-shaped structure was formed after electrolytic phosphating and the coating was mainly composed by Mn2Zn(PO4)2,Fe3(PO4)2,and MnHPO4·3H2O.After 24 h neutral salt spray test there was no corrosion in the coating.

electrolytic phosphating;corrosion resistance;zinc-manganese;phosphate coating

TG174.45

A

1001-3849(2012)02-0017-04

2011-06-29

2011-08-01