纯电动汽车电-液复合制动系统控制算法的多边界条件优化设计

2012-12-03李玉芳周丽丽

李玉芳 周丽丽

1.南京航空航天大学,南京,210016

2.济南铸造锻压机械研究所有限公司,济南,250000

0 引言

理想的电动汽车电-液复合制动系统在满足制动强度、制动稳定性和良好制动感觉等制动性能要求外,还需具备较高的制动能量回收效率[1-2]。国内外对电动汽车复合制动技术的研究经历了从制动力固定比例到制动力比例可调的过程。丰田Prius复合制动系统关键技术说明,力矩协调控制算法及其系统实现是实现理想电-液复合制动系统的根本。

电控液压制动系统(electronic hydraulic brake,EHB)为电动汽车电-液复合制动系统实现制动力矩的变比例调节提供了硬件支持。目前,国内外研究主要集中在系统结构设计及算法分析,其中,文献[2]对4种制动能量回收算法的制动性能和制动感觉进行分析和试验,得出串联式制动能量回收策略能够在保证驾驶员制动感觉的前提下回收较多的制动能量的结论,却未对系统进行优化设计。本文以纯电动汽车串联式电-液复合制动系统为研究对象,提出一种电-液复合制动系统协调控制算法的多边界优化设计方法。

1 优化问题

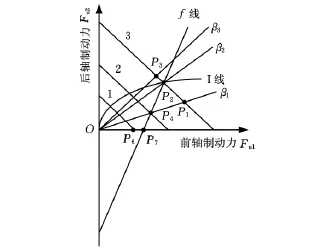

电-液复合制动系统协调控制算法根据驾驶员的制动强度需求,确定总制动力需求及合理的制动力分配比例。图1所示为汽车在地面附着系数为φ的路面上的制动力分配与制动强度关系。制动力分配曲线β1、β2和β3分别与制动强度为z0的等制动强度线3交于点P1、P2和P3。对于φ=z0的路面,β1、β2、β3分别对应于前轴抱死、两轴同时抱死和后轴抱死3条制动力分配曲线,无车轮抱死时,只有β2能得到最大制动强度。制动强度较小,如等制动强度线2对应的制动强度时,无车轮抱死的制动力分配线β1、β2、β3与等制动强度线2的交点必须落在由I线、f线、x轴组成的区域之内才能保证制动时前轮先抱死。从图1可以看出有多个β值满足制动强度要求,且β值越大,前轴制动力所占比重越大,前轴再生制动力的取值范围就越大。若等制动强度线与f线的交点在第一象限,如等制动强度线2与f线相交在点P4,则该点对应的β值为该制动强度下无车轮抱死β的最大极限值;若等制动强度线与f线的交点在第四象限,如等制动强度线1与x轴相交在点P6,而x轴与f线交在点P7,只要制动强度需求小于经过点P7的等制动线对应的制动强度,则动力分配系数β=1,即前轴单独制动可以满足制动强度的需求[3-4]。

图1 制动力关系曲线示意图

由上分析可以得出:对于汽车一定的制动强度需求,在满足制动稳定性和ECE法规的前提下,采用较大的β值有利于提高再生能量回馈效率。电动汽车再生制动能量回馈过程的特点是回馈时间短,所以,提高再生制动力的比例是最大化能量回馈效率的有效途径。

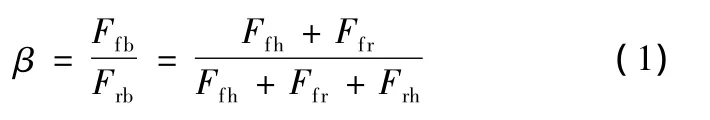

因此,纯电动汽车电-液复合制动系统控制算法多边界优化设计问题可归结为:满足制动强度要求、制动稳定性和良好制动感觉等边界条件,以最大化再生制动能量为设计目标,以前轴液压制动力Ffh、前轴再生制动力Ffr、后轴液压制动力Frh为设计变量的优化问题。前后轴制动力分配系数β为

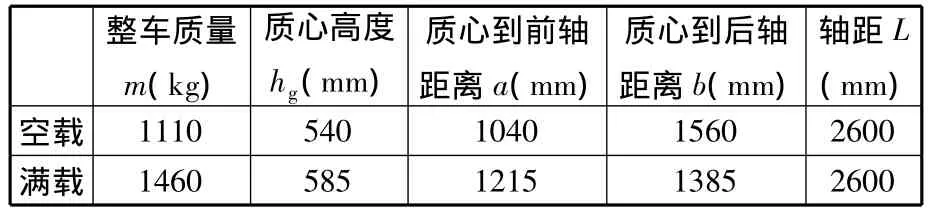

优化过程不考虑瞬态特性影响,优化计算选择的前轴驱动车型的整车参数见表1。边界条件如下:①保证驾驶员日常制动强度需求和系统最大制动强度能力需求;②满足ECE制动法规,保证制动稳定性;③电机输出特性和蓄电池充电特性限值,即最大再生制动力输出受车速、变速比、蓄电池SOC值和电机外特性等因素的制约;④对制动感觉的影响主要体现在同一制动踏板输入下,复合制动系统能够提供同一制动强度或总制动力输出,即制动力之和须等于总制动力需求。

表1 整车质量参数

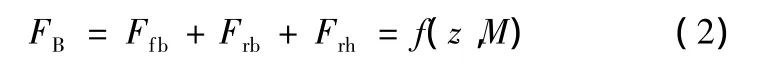

根据驾驶员制动强度需求和整车质量参数计算总制动力需求:

式中,FB、Ffb、Frb分别为总制动力需求、前轴制动力和后轴制动力,对于前轴驱动的电动汽车,Ffb=Ffh+Ffr,Frb=Frh;z为制动强度需求;M为整车质量参数。

优化目标:在满足① ~④边界条件下,合理确定再生制动力的最大输出值范围,通过复合制动协调控制算法最大化制动能量回馈效率。

2 边界条件

根据汽车理论,理想制动力分配曲线(I线)为不同附着系数的路面上前后轴能够同时抱死的制动力分配比例点集。I线与整车质量参数有关,如空载、满载时的I线有很大差异,而路面附着系数、整车质量参数经常变化且不易实时准确获取,所以按照I线变比例调节制动压力非常困难。实际使用中,通常根据常用路面选择固定单一比例或串接比例阀实现有限范围的变比例调节,并结合ABS实现不同路面上的制动力控制。

确定纯电动汽车串联式电 -液复合制动系统协调控制算法,首先要确定前后轴制动力的分配比例关系。由前文所述,满足制动强度需求的β值不是单一的,所以电-液复合制动协调控制算法需基于最大制动强度、制动稳定性和ECE法规并以制动稳定性优先的原则,确定前后轴制动力分配系数β的有效取值空间,并在此有效空间中确定再生制动力的最大可输出范围,同时根据电机和蓄电池工作特性,确定最合理的再生制动力和前后轴液压制动力输出值。

2.1 z-β 关系分析

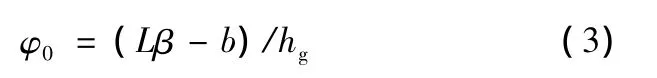

对于附着系数确定的路面,汽车无车轮抱死的最大制动强度z取决于制动力分配系数β。汽车行驶路面峰值附着系数范围为0.1(冰面)~0.9(沥青或干混凝土等良好地面),若制动系统存在同步附着工况,同步附着系数φ0必须在0.1≤φ0<0.9范围内取值,计算公式为[3]

根据式(3)及φ0取值范围对所选车型的制动力分配系数β取值范围进行计算。根据β取值,将其分为3个区域:可能同时抱死区域、必定后轴先抱死区域和必定前轴先抱死区域。统一写成区域A:c≤β<d,β在此范围内取值存在两轴同时抱死的可能性,所以无车轮抱死时的极限制动强度最大。区域D:0≤β<c,β在此范围内取值时,在任何路面都只能是后轴先抱死,稳定性差。区域C:d≤β≤1,β在此范围内取值时,前轴先抱死,满足制动稳定性要求,同时有利于再生能量的回收。根据图1可知,等制动强度线上,所有点对应的总制动力相等,不同的是前后轴制动力比例,考虑到最大制动强度、制动稳定性和制动能量回收效率等因素,β应在A、C区域取值。

2.1.1 区域A中 z- β 的关系

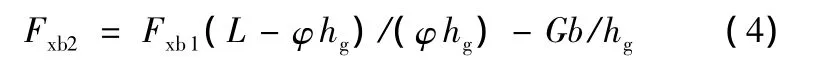

要获取无车轮抱死的最大制动强度,β必须在A区域取值。首先确定此车型在各种附着系数地面上、制动力分配系数为β且无车轮抱死时所能得到的最大制动强度。计算方法如下:根据文献[3],假定后轮没有抱死,在各种附着系数路面上前轮抱死时的前后轴地面制动力关系曲线(f线组)的数学表达式为

式中,Fxb1、Fxb2分别为前后轴地面制动力;G为整车重力。

假定前轮没有抱死,在各种附着系数路面上后轮制动抱死时的前后轴地面制动力关系曲线(r线组)的数学表达式为

β在A区域以步长0.01间隔取值,记为βi。按式(3)计算每个βi对应的同步附着系数φ0i;地面附着系数φ取值范围为0.1≤φ<1,在此范围内以0.1为步长间隔取值,记为φt。

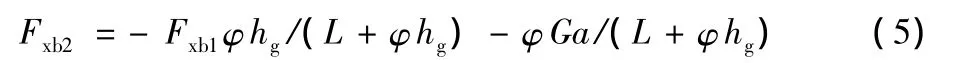

(1)若φt≤φ0i,则前轴先抱死,联立f线组方程和β线组方程,得到在附着系数为φt的路面上、制动力分配系数为βi且无车轮抱死时所能获得的最大制动强度z(φt,βi)及其对应的后轴制动力Fu2(φt,βi)、前轴制动力 Fu1(φt,βi):

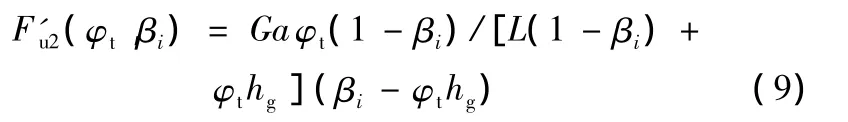

(2)若φt> φ0i,则后轴先抱死,联立r线组和β线组方程,得到在附着系数为φt的路面、制动力分配系数为βi且无车轮抱死时所能获得的最大制动强度 z(φt,βi)、及其对应的前轴制动力Fu1(φt,βi)和后轴制动力 F'u2(φt,βi),F'u2(φt,βi)的表达式为

(3)基于以上两步的计算结果得到在附着系数为φt的路面上、制动力分配系数为βi且无车轮抱死时所能获得的最大制动强度z(φt,βi)。

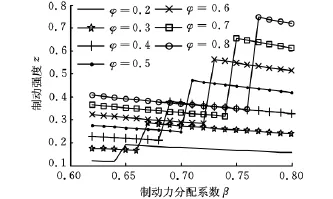

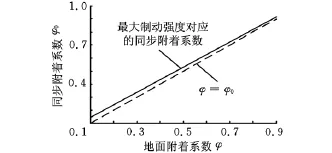

根据式(6)~式(8),地面附着系数为φ、制动力分配系数为β且无车轮抱死所能获得的最大制动强度z之间的关系见图2,附着系数为φ的路面上能获得的最大制动强度z及其对应的同步附着系数关系曲线见图3。由图2可知:β在A区域内取值时,对于所有附着系数的路面,其制动强度曲线存在最大制动强度峰值点,以此峰值点为转折点,制动车辆从后轴先抱死状态转换为前轴先抱死状态,峰值点之前,随着β的增大,无车轮抱死的最大制动强度逐渐减小,峰值点之后,随着β的增大,无车轮抱死的最大制动强度不断减小,但其制动强度相对较大。由图2可知:任何附着系数φ的路面都存在最大制动强度(峰值点)。由图3可知,最大制动强度对应的同步附着系数满足φ0>φ,根据汽车理论,满足前轴抱死条件。图2中,附着系数φ∈[0.1,0.8]的路面上都是前轴先抱死的β值范围为[c1,d1],其中,c1为φ =0.8且制动强度最大时对应的β值,d1为β的最大可取值。β在此范围取值能够满足制动稳定性、制动强度需求和能量回收效率等方面的要求。

图2 A区域z-β关系

图3 A区域任意路面最大制动强度点对应同步附着系数

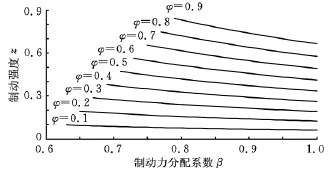

2.1.2 区域C中z- β 的关系

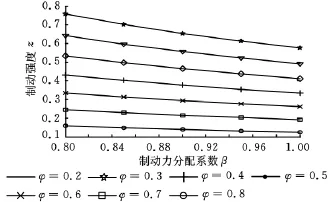

以上计算分析了A区域内地面附着系数φ、最大制动强度z、制动力分配系数β关系,而日常行驶绝大多数工况的制动强度都远小于最大制动强度。根据图1的等制动强度线,区域C内满足制动强度需求的β值若能同时满足ECE法规要求,则有利于提高制动能量的回馈效率。所以以下对此范围内的z-β关系进行分析。根据前文分析,β在此范围取值满足前轴先抱死条件,所以根据式(6)~式(8)计算不同附着系数路面上不同β值所能取得的最大制动强度z,如图4所示。从图4可看出:在此区域,随着β的增大,无车轮抱死所能达到的最大制动强度逐渐减小,在β=1时达到最小;β=1即前轴单独制动时,无车轮抱死可以获得的最大制动强度zfmax,在φ=0.8的路面上可以得到接近0.6的制动强度。所以,在附着系数为φ的路面上,只要制动强度不大于zfmax且满足ECE制动法规要求,都可由前轴单独制动。

图4 C区域的z-β关系

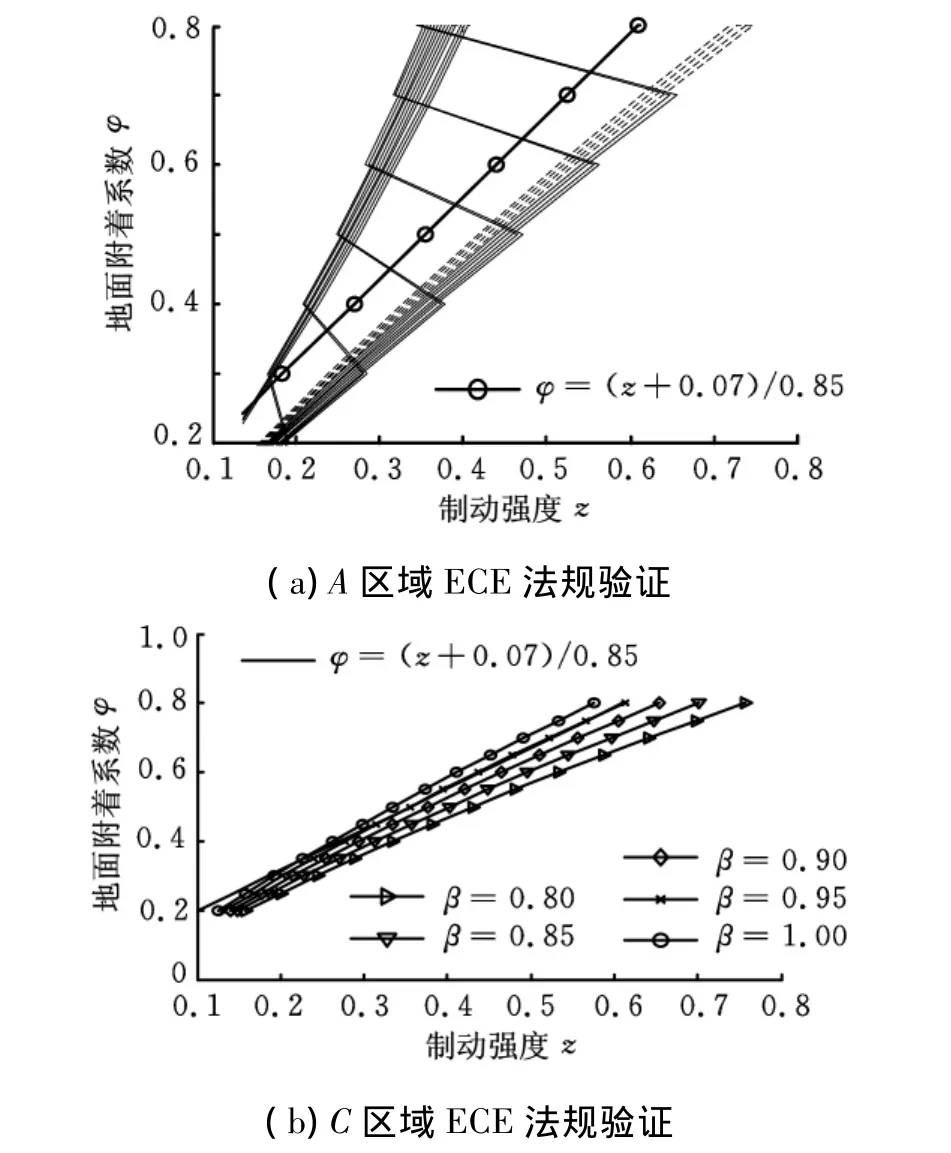

2.1.3 ECE 法规验证

为保证制动时汽车的方向稳定性和有足够的制动效率,ECE R13 制动法规规定[3]:① 对于φ∈[0.2,0.8]之间的各种车辆,要求制动强度满足z≥0.1+0.85(φ-0.2);②车辆在各种装载状态时,前轴利用附着系数曲线应在后轴利用附着系数曲线之上,但对于轿车,当制动强度在z∈[0.3,0.4]之间且后轴利用附着系数曲线始终在直线φ=z+0.05下方时,允许后轴利用附着系数曲线在前轴利用附着系数曲线的上方。

对A区域计算结果β的取值范围[c,d]进行ECE法规验证,由前文所述,此范围都是前轴先抱死,所以满足ECE法规②对制动稳定性的规定,下面对ECE法规①制动强度进行验证,如图5a所示,φ∈[0.2,0.8],其中,实线表示A区域内β在[c,d]范围取值时,最大制动强度同地面附着系数的关系,虚线表示β在[c1,d1]区间时车辆无抱死制动的最大制动强度同地面附着系数的关系,可以看出满足法规要求。

同理,对C区域计算结果进行ECE法规验证,此范围都是前轴先抱死,满足ECE法规②对制动稳定性的规定,制动强度验证结果见图5b。从图5b可以看出,β=1和β=0.95时有部分点不满足法规要求,通过计算可得β=1时满足ECE法规的最大制动强度稍大于0.2,而β=0.95时则约为0.32。由于实际制动过程中,不易实时获取地面附着系数,为了总能满足ECE制动法规要求,β=1时限定制动强度不大于0.2,超出此值时,调节β值到0.9,这样在所有的地面附着系数路面上都能满足ECE法规的要求。

图5 ECE法规验证

2.1.4 z- β 的控制关系

根据2.1.1和2.1.3节,A区域和C区域内满足制动强度和ECE法规的β值范围为[c1,0.9],另外,制动强度z≤0.2时,β=1也满足要求。将以上满足条件的β区间定义为区域B。

由于地面附着系数难以实时确定,准确按照理想制动力分配曲线(I线)进行制动力分配与控制不切实际。β在B区域内取值要同时考虑制动强度需求和制动能量回收效率。如果β取值偏大,而实际路面附着系数较小,则容易造成前轴提前抱死而无法获取实际路面无车轮抱死所能达到的制动强度,反之,则会相对降低再生能量回收效率。由此,综合实际各种路面平均附着系数、制动强度需求分布、制动稳定性和制动能量回收效率等因素,提出根据制动强度需求,采用有限分段离散取值确定β值的方法,见图6。现代小型乘用车新型ABS控制循环的第一个控制周期(路面识别周期)具有识别和判断路面附着系数的能力。利用ABS路面附着系数识别功能,根据制动强度需求确定电-液复合制动系统制动力矩的控制逻辑如下:

图6 β取值方法

(1)若z≤0.2,则β =1,即前轴单独制动,日常行驶工况制动强度需求大多在此范围内。若路面附着系数小,出现前轴抱死,则根据ABS启动信号和路面识别信息,调整β值到第二阶段。

(2)若0.2 < z≤0.4,则 β =0.9。考虑到除冰雪路面的多数路面附着系数在0.5以上,所以β=0.9满足制动强度需求,同时又兼顾了较高的能量回收效率,同样,根据ABS启动信号和路面识别信息,调整β值到第三阶段。

(3)若0.4 < z≤0.6,则β =0.85。此段制动强度较大,根据多数工况调查分析,日常行驶中制动强度在这个区间的情况不多,由于制动强度大、能量回馈时间短,所以以满足制动强度需求为主要控制目标。日常行驶路面大多为良好路面,附着系数一般在0.7左右,β=0.85一方面可以保证制动强度需求,另一方面兼顾部分能量回收效率,同样,根据ABS启动信号和路面识别信息,调整β值到第四阶段。

(4)若0.6 < z≤0.7,则 β =0.8。和前段相比,制动强度需求更大,应首要保证在所有附着路面上良好的制动效能,由图6可知,β=0.8时,包括附着系数φ=0.9的路面,无车轮抱死制动强度都比较大。制动过程中若出现抱死,则根据ABS启动和路面识别信息,调整β值到第五阶段。

(5)z > 0.7,β =c。c是满足ECE法规的 β 最小边界值。β取值已经达到最小边界,若出现车轮抱死情况,ABS启动发挥作用,结合路面识别信息,β值不再调整。

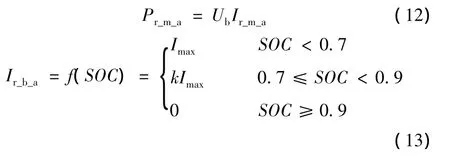

2.2 电机 /蓄电池特性边界

2.1 节提出了根据制动强度z确定β值的方法,并得到前后轴制动力分配比例和再生制动力的取值范围。除此之外,再生制动力实际输出值Fr还受汽车当前车速v、变速比ig和蓄电池SOC和电机力矩输出特性的影响[5-6]。

2.2.1 电机系统的回馈能力

回馈制动系统在工作过程中,应考虑电机系统在发电过程中的工作特性和输出能力。因此需要对回馈过程中的电流大小进行限制,以保证电机系统的安全运行。电机再生制动力的控制方法有三种:最大回馈功率控制、最大回馈效率控制和恒转矩控制。考虑到电动汽车制动时间很短,要在短时间内尽量回收更多能量,选用最大回馈功率控制。正常减速时,再生制动力矩保持在最大负荷状态;电动汽车高速巡航时,驱动电机在恒功率状态工作,力矩与转速成反比,转速越高,再生制动能量越低;低速时,电动汽车动能不足以为电机提供能量产生最大的制动力矩,再生制动能力随车速的降低而减小。根据电机再生制动特性,在电机转速为n的情况下,其最大可输出再生力矩Tr_m_a(N·m)及消耗的功率Pr_m_a(kW)分别为

式中,f(n)为电机发电状态力矩输出特性,是转速为n时的可输出力矩,N·m;n为转速,r/min。

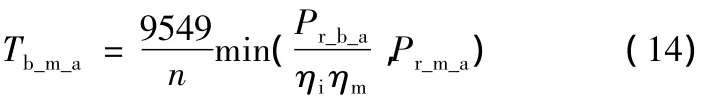

2.2.2 蓄电池组的充电安全

由于电动汽车再生制动过程时间短,因此蓄电池主要约束条件为充电电流的大小。纯电动汽车为了延长续驶里程,SOC最高可以达到0.9,而为了保证锂电池的使用寿命,通常在SOC>0.9时停止充电,此时再生制动力矩为零;SOC<0.7时,充电电流可以达到最大电流充电;0.7<SOC<0.9时,充电电流随SOC的增大而线性减小[7-8]。所以蓄电池的可充电功率为

式中,Ub为电池组充电电压;Ir_b_a为蓄电池可充电电流,是SOC的函数;Imax为蓄电池最大充电电流;k为线性比例系数,随着SOC的增加而减小。

综合2.2.1和2.2.2两节分析,由电机和蓄电池特性确定的电机可输出再生力矩:

式中,ηi为逆变器转换效率;ηm为电机再生发电效率。

3 分配控制算法

驾驶员制动强度需求zr是制动踏板输入的函数,其表达式为

式中,α为踏板开度;dα/dt为踏板开度变化率。

根据制动强度需求,计算总制动力需求:

式中,TB为总制动力矩需求;zr为驾驶员制动强度需求;r为有效摩擦半径。

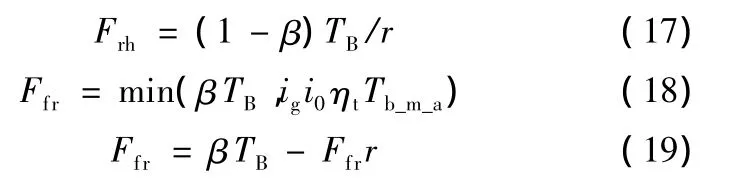

根据制动强度和总制动力矩需求,依据2.1.4节分析确定β值,所以前后轴液压制动力和再生制动力Ffh、Frh和Ffr分别为

电机实际再生力矩Tr_m_r为

4 仿真分析

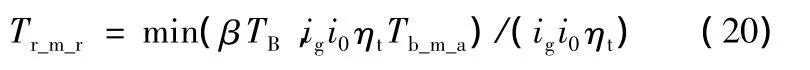

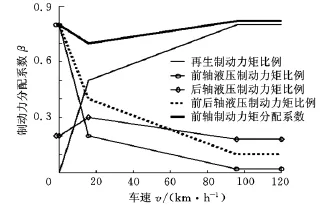

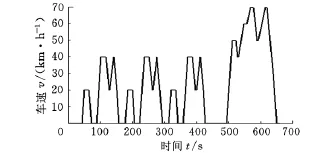

本文提出的电 -液复合制动系统制动力根据制动强度需求z及ECE法规、制动能量回收效率和ABS启动信号等因素确定β值的方法,根据选定的β值确定前轴总制动力矩,并根据电机和电池的工作状态分别确定其最大允许再生力矩和前后轴液压制动力的大小。目前有采用根据车速v确定制动力矩分配比例的方法,见图7。以本文车型将两种方法进行仿真对比分析。

图7 根据车速确定的制动力分配关系

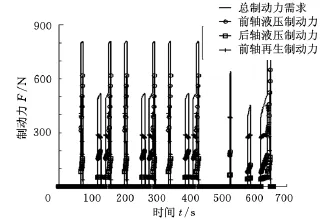

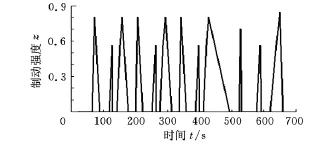

选用城市工况FTP10-15进行分析,工况特性见图8。根据车速v确定此工况下各制动力矩分配关系,见图9。根据制动强度z等因素确定制动力分配关系的方法,首先计算FTP10-15工况的制动强度需求z,见图10。从图10可以看出,FTP10-15工况制动强度很小,最大制动强度z不超过0.08。

图8 FTP10-15工况速度特性

图9 根据车速确定的各制动力矩输出值

图10 FTP10-15制动强度特性

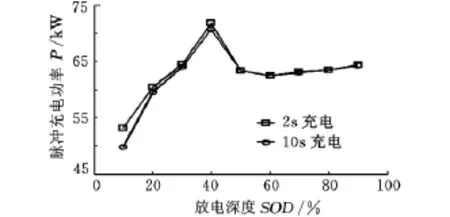

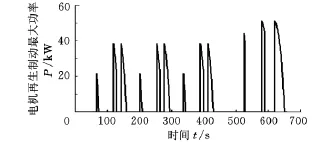

由图9可看出,采用根据车速v确定制动力分配比例的方法,在制动强度需求z不大的情况下,再生制动系统提供绝大部分的制动力,前后轴制动分配系数β都在0.7~0.8之间。根据车速确定复合制动控制逻辑的优点是控制逻辑简单,缺点是无法体现制动强度需求。对于中低速行驶与小制动强度工况,这种控制逻辑基本满足要求,但对于大制动强度需求、制动抱死工况等并不适合,同时也没有考虑电机/蓄电池输出特性的影响。利用本文所提算法进行仿真计算,由于制动强度z不超过0.08,仅采用前轴单轴制动,制动强度很小不会出现制动抱死情况。以SOC初始值为0.8仿真计算,图11为蓄电池最大脉冲充电功率与放电深度的关系,2s和10s的脉冲充电功率都在50kW以上。图12为FTP10-15工况下电机的最大再生制动功率,基本都小于50kW,蓄电池充电特性满足此工况下再生功率的需求。由此,可以实现前轴单轴制动,只有再生制动力参与制动,前后轴液压制动力全部为零。

5 结语

以纯电动汽车电-液复合制动系统为研究对象,提出以制动强度需求、ECE制动法规和电机/蓄电池输出特性等为边界条件,以尽量提高再生制动能量回收效率为设计目标的复合制动系统协调控制算法优化设计方法。将其同基于速度的复合制动力矩分配算法进行了FTP10-15工况的仿真对比分析,从而验证其合理性和适用性。

图11 车型计算某铅酸电池充电特性

图12 FTP10-15工况电机最大再生功率

[1]张俊智,陆欣,张鹏君,等.混合动力城市客车制动能量回收系统道路试验[J].机械工程学报,2009,45(2):25-30.

[2]李波.串联式混合动力城市客车制动能量回收技术研究[D].北京:清华大学,2006.

[3]余志生.汽车理论[M].北京:机械工业出版社,2006.

[4]李玉芳,林逸,何洪文,等.电动汽车再生制动控制算法研究[J].汽车工程,2007,29(12):1059-1164.

[5]陈庆樟,何仁.汽车再生制动系统机电制动力分配[J].江苏大学学报(自然科学版),2008,29(5):394-397.

[6]王亚晴,张代胜,沈国清.汽车制动力分配比的优化设计与仿真计算[J].合肥工业大学学报(自然科学版),2005,28(11):1392-1396.

[7]宗立志.电动车用无刷直流电机能量回馈控制技术[D].北京:北京工业大学,2008.

[8]陈清泉,孙逢春,祝家光.现代电动汽车技术[M].北京:北京理工大学出版社,2002.