基于威布尔分布对某重卡前轴台架疲劳试验数据分析

2020-09-26周福庚史为成

周福庚 史为成

安徽江淮汽车集团股份有限公司 安徽合肥 230601

1 前言

随着国家对重型车超载违法处罚力度的加大,轻量化是商用车发展的趋势。前轴是汽车的主要承载件之一,在汽车行驶中,其不仅受到载荷力,还受到路面的反作用力、冲击力等各种力,其受力状况复杂。因此,在前轴的轻量化设计时,要求应具有足够的强度、刚度和良好的动态特性。合理的前轴设计,既能降低其质量,又能提高承载性能。笔者对国内外主要的重卡前桥进行了对比分析, 确定了前轴的结构设计和优化方案,通过理论分析及台架试验,验证了设计的合理性。

2 前轴的结构设计及台架试验情况

2.1 前轴结构设计

对前轴的主要技术要求如下:质量不大于105 kg,承载能力大于7 500 kg;台架疲劳试验要求:B5不小于30万次和B50 不小于70万次。

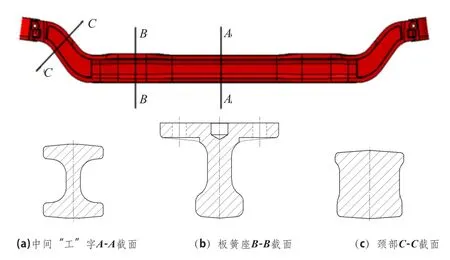

在前轴的设计过程中,重点是对前轴的3处即A-A中间 “工”字截面、B-B板簧座截面和C-C颈部截面进行结构分析并加以优化等,如图1所示。

图1 前轴结构分析位置

对上述三个截面处进行优化后,其垂直抗弯截面系数及水平抗弯截面系数见表1。

表1 前轴各部位的抗弯截面系数

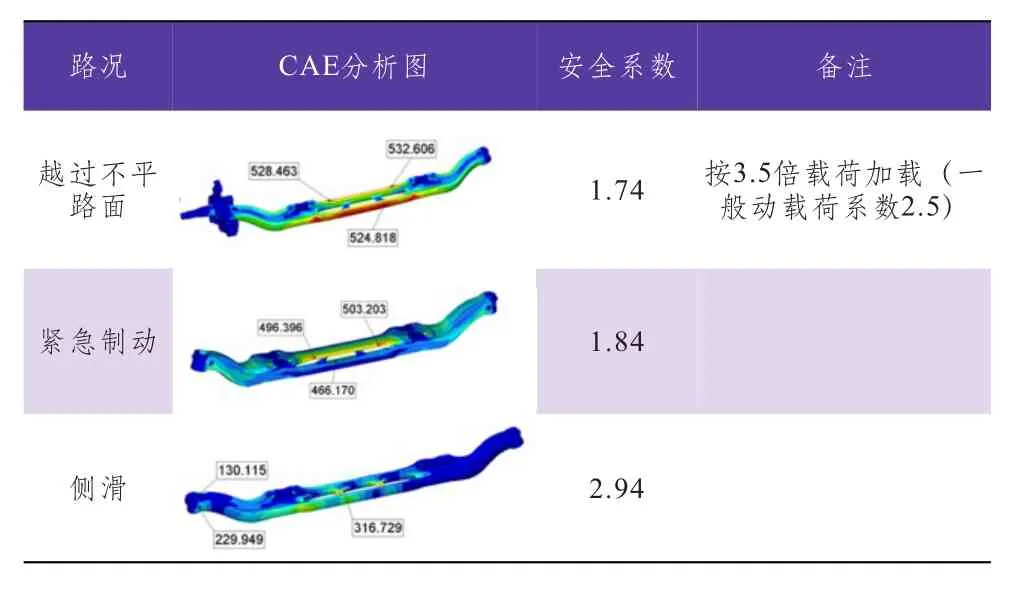

建立前轴有限元分析模型,对前轴进行有限元静强度分析,在不同的工况下,前轴的受力情况及安全系数见表2。

表2 前轴有限元分析情况

通过有限元理论分析,前轴的安全系数均大于1.5,满足设计要求,其最大应力均在板簧座的内侧下翼面处。

为了验证设计的前轴使用寿命是否满足使用要求,从首批试制样件中随机抽取了6根前轴作为试验样件进行台架试验,见图2。

2.2 试验条件

将试验样件模拟整车状态安装在试验台架上,试验加载参数额定载荷为7.5t,试验加载载荷下峰值是额定载荷的0.5倍,即3.75t,上峰值是额定载荷的3.5倍,即26.25 t。试验台作动器沿垂直方向对试验样件施加上下循环试验作用力,试验频率为3 Hz,见图3。

2.3 技术要求

图2 前轴试验样件

图3 前轴的台架疲劳试验

B5不小于30万次和B50不小于70万次,要求试验直到样件失效为止。

对6根前轴依次进行台架试验,直到断裂为止,其中5根前轴的断裂位置大致相同,均在板簧座部内侧下翼面过渡处,有1根在板簧座中间处断裂,见图4。台架试验结果表明,前轴断裂的位置与理论分析最大应力位置相吻合,验证了理论分析的正确性。

图4 台架疲劳试验后断裂的前轴

6根断裂的前轴试验次数及断裂位置见表3,最低的寿命为73.6万次。

表3 样品的试验寿命

3 B5与B50基本概念及公式推导

汽车的零部件寿命一般是服从威布尔分布,对于其可靠性寿命通常用Bx表示,它表明基于威布尔分布的产品发生x%失效时的时间或循环数。比较常见的Bx寿命有B0.1、B1、B5、B10、B50 寿命等。

本次前轴开发是要求其台架疲劳寿命分别以B5、B50作为可靠性评价指标,在这里定义B5寿命是指前轴在台架疲劳度循环次数达到30万次时,预期有5%的前轴将会断裂失效;B50寿命则是指前轴在台架疲劳度循环次数达到70万次时,预期有50%的前轴将会断裂失效。

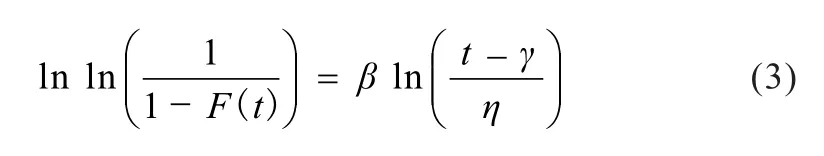

威布尔分布是一种含有3个参数的分布,相关的公式如下。

3.1 威布尔概率密度函数

式中,β为函数的形状参数;η为函数的尺寸参数;γ为位置参数。

3.2 累积概率分布函数

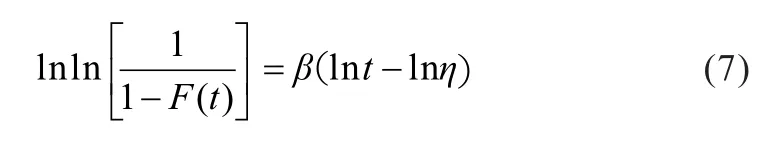

将(2)式进行二次取对数变换[4]得:

整理(3)式得:

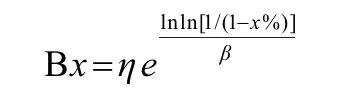

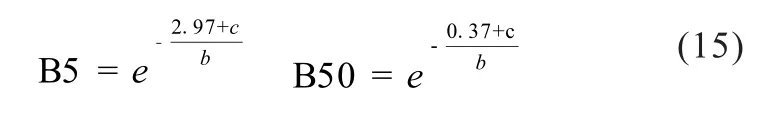

通常取位置参数γ=0,当样件的失效累积概率F(t)=x%时,令样件的寿命t=Bx。

将(4)变化为:

当x=5时,上式简化为:

当x=50时,则简化为:

比较(5)、(6)式可以看出B50>B5。

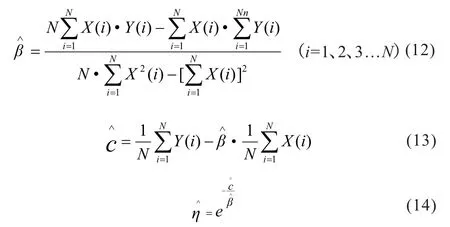

公式中需要求的β和η值,采用可最小二乘法(曲线拟合)法求得。

对(3)式进行变换整理得:

令(7)中:

将(7)变换为:

对于(11)式的直线方程中β和c求解,用最小二乘法求估计值公式如下:

根据前轴台架疲劳试验数据,由公式(15)可求得B5、B50的值,依据其值来判定前轴的疲劳寿命是否满足设计要求。

4 重卡前轴台架疲劳试验数据分析

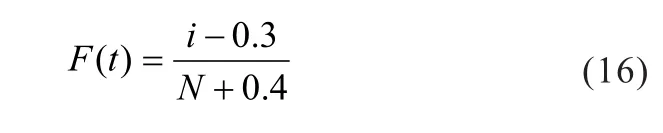

由于威布尔分布一般为非对称的,对于样本空间N≤30时,可以用中位秩估计法计算非对称分布的累积概率F(t) 值。本文使用如(16)的中位秩公式:

式中,N为样本量,i为失效时间的秩,即表4的序号。

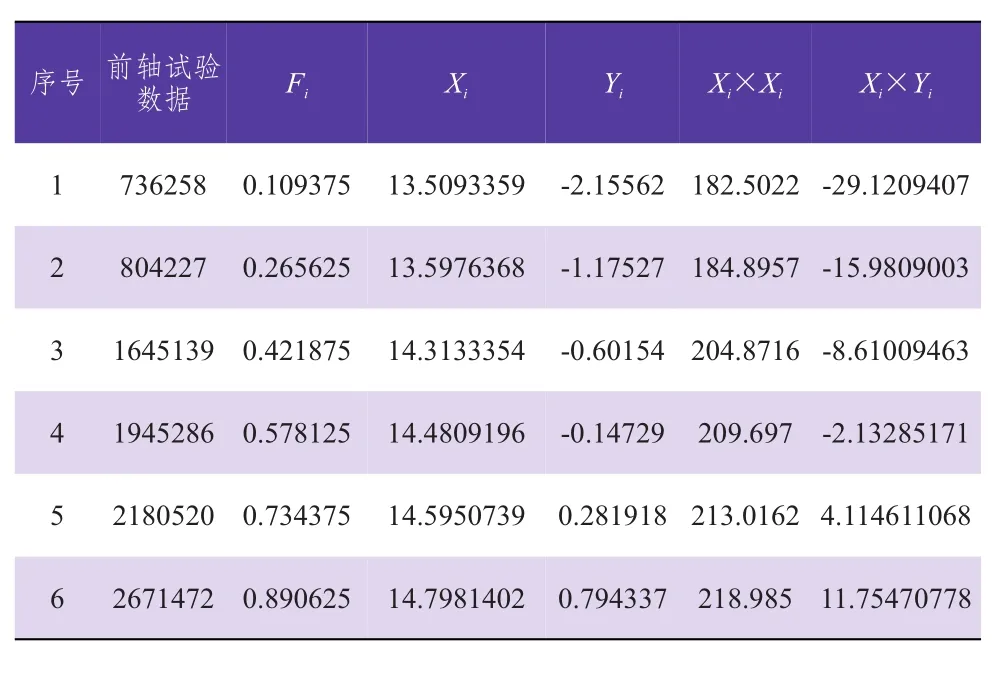

将表3中前轴台架试验疲劳寿命从低到高升序排列,并重新编序号,由公式(8)、(9)、(16)求得累积概率F(t)值及X(i)、Y(i)、X(i)×X(i)、X(i)×Y(i)值汇总于表4。

表4 累积概率等相关值

依据表4数据,代入参数估计公式(12)~(14),求得威布尔分布的对数拟合直线方程为:y= 1.8843x- 27.288,则有β=1.8843,c=-27.288,见图5。

图5 前轴试验数据拟合直线方程

将求得的β、η相关数值代入(15)式得前轴的B5、B50寿命分别为:

根据前轴台架试验数据,达到了B5不小于30万次和B50不小于70万次的寿命要求,因此开发的前轴疲劳寿命满足设计要求。

5 结语

开发的重型车前轴在轴颈、板簧座、中间工字部分进行了优化设计,在保证承载能力达到7.5 t的要求下,减轻了前轴的质量。应用CAE有限元分析的结果,通过台架试验验证表明,与理论分析结果吻合。文章基于威布尔分布,应用Bx寿命法对汽车前轴的台架试验数据进行分析,结果表明开发的前轴疲劳寿命达到了设计要求。同时用首批样件试制了一批前桥总成,投放市场试用,没有反馈出现前轴变形、断裂等可靠性问题。